深孔梯段預裂爆破技術在大型水封洞庫中的應用

張洪達

(1.中鐵隧道集團一處有限公司,重慶 401120;2.西華大學,四川 成都 610039)

國內大型水封洞庫具有高直墻、大跨度、不襯砌等特點[1],主洞室通常采用履帶式液壓鑿巖臺車或人工鉆爆法水平分層開挖[2],運用其他施工技術的研究相對缺乏。隨著鑿巖設備的不斷更新,深孔爆破技術在工程建設領域發揮的重要作用逐漸顯現。如水利壩體基礎[3-5]和高邊坡工程[6]等,多采用深孔梯段預裂爆破[7]的開挖方式,有效解決了輪廓凹凸、塊體過大、底板不平等問題。本文以湛江國家石油儲備地下水封洞庫主洞室二、三層開挖為例,借鑒深孔梯段預裂爆破技術進行嘗試,總結分析其應用效果。

1 工程概況

湛江國家石油儲備地下水封洞庫主要由主洞室群、豎井、水幕系統及施工巷道等組成。主洞室群分布10 條主洞室,相鄰洞室間凈距為40 m。主洞室為直墻圓拱洞,洞跨20 m、洞高30 m、長度均為923 m,頂拱高程-80.00 m,底板高程-110.00 m。

庫區主要為燕山一期花崗巖、花崗閃長巖以及燕山晚期煌斑巖脈、花崗偉晶巖脈、細晶狀長英質巖脈。洞室區穿越多條斷層破碎帶,破碎帶以斷層角礫巖夾黏性土層為主,呈角礫狀及破碎狀,少量呈短柱狀。洞庫巖石力學性質參數見表1。

表1 巖石力學性質參數

2 施工方案選擇

結合工況,主洞室分3 層開挖,每層開挖高度均為10 m,斷面分層形式如圖1 所示。頂層常采用常規鉆爆法,以中導洞先行、周邊擴挖,或左右分幅交錯掘進。二、三層開挖采用水平鉆孔爆破開挖。

圖1 主洞室分層開挖示意

在液壓鑿巖臺車頂層開挖過程中,因洞室內溫度高、濕度大,不利于鑿巖臺車散熱,設備配件故障率高,且洞內地下滲水存在腐蝕性,臺車銹蝕嚴重,導致開挖進度受限,施工成本居高不下。

鑒于二、三層作業空間大,且已有多個臨空面,綜合考慮潛孔鉆豎向梯段預裂爆破開挖較常規鉆爆法具有一次進尺長、人工投入少、維保費用低、配件供應快等優勢,可進行嘗試。

豎向梯段預裂爆破法即二、三層沿邊墻輪廓利用潛孔鉆垂直密集成孔,預先起爆形成平整的預裂縫,各梯段主爆區循環依次掘進,底板預留一定厚度保護層實施水平光面爆破。各主洞室間隔爆破、雙向開挖,以實現連續的作業循環。所有的預裂孔均先于主爆孔起爆,縱向一次起爆24 m。主爆區梅花型垂直布孔,孔內、外分段設置非電毫秒雷管形成延時網絡,為控制單段最大起爆藥量,分批次進行起爆。

3 爆破參數設計

3.1 炮孔孔徑確定

結合主洞室斷面尺寸、地質條件及鑿巖機性能,選定預裂孔及主爆孔直徑均為76 mm,底板水平孔直徑為45 mm。

3.2 鉆孔深度確定

為克服底板阻力,確保不留根底,且不破壞臺階底部巖體完整性,保證開挖高度達到預定值,每層超深h按分層高度H計算:

確定二層鉆孔較臺階底板超深1.5 m,三層需預留底板光爆層,故二、三層豎向鉆孔深度分別為11.5 m 和9 m。

3.3 孔距和排距確定

3.3.1 預裂孔

預裂孔沿洞身輪廓線兩側豎向布置,孔距a計算公式如下:

式中,D為鉆孔直徑,mm。依據孔徑大小及巖石完整性選擇,確定預裂孔間距為0.8 m。

3.3.2 主爆孔

在深孔爆破中,主爆孔密集系數m為重要的參數指標。m指同排炮孔孔距a與排距b的比值,一般為0.8~1.2。經爆破試驗總結,為控制爆破巖體塊度,現場取m=1,a=2 m,b=2 m 梅花型布置時效果最佳。主爆區炮孔布置如圖2、圖3 所示。

圖2 主爆區炮眼布置(單位:cm)

圖3 梯段爆破炮孔剖面(單位:cm)

3.3.3 緩沖孔為確保預裂帶的減震效果,減少主爆孔爆破對預裂面的破壞作用,在主爆孔和預裂孔之間設置緩沖孔。緩沖孔間距為主爆孔最小抵抗線的50%~75%,緩沖孔距離預裂面1.2 m,孔距為1.6 m,孔深與主爆孔相同。

3.4 裝藥參數和裝藥結構

3.4.1 裝藥參數

以二層開挖為例,對各類型炮孔裝藥參數進行設計。

(1)預裂孔。沿邊墻豎向布置的預裂孔間距為0.8 m,孔深11.5 m,一次起爆長度24 m。采用2#巖石乳化炸藥,藥卷規格為Φ32 mm×200 g,不耦合系數2.4。孔底段設置加強藥包,采用2 卷規格為Φ60 mm×1200 g(單節長300 mm)的大藥卷。預裂孔線裝藥密度Qx計算公式如下:

式中,Qx為預裂孔裝藥密度,g/m;a為預裂孔孔距,0.8 m;R壓取176.3 MPa。

經計算Qx=500 g/m。

單孔裝藥量Q1=QxL=5.8 kg,經試驗現場實際取6.4 kg。預裂孔爆破參數見表2。

表2 預裂孔爆破參數

(2)主爆孔。主爆孔采用2#巖石乳化炸藥,藥卷規格Φ60 mm×1200 g,不耦合系數1.3。主爆孔裝藥量Q2計算公式如下:

式中,q為單位炸藥消耗量,kg/m3;a為孔距,m;b為排距,m;H為開挖深度,m;k0為考慮炸藥保留的校正系數,取1.64;S為洞室斷面面積,m2;F為巖石堅固性系數,取17。

經計算,炸藥單耗q=0.53 kg/m3;Q2=25.4 kg。經試驗現場實際取25.2 kg。

(3)緩沖孔。緩沖間距取1.6 m,藥量為主爆孔的一半,單孔藥量為12.7 kg。

二層開挖主爆區各炮孔爆破參數見表3。

表3 各炮孔爆破參數

3.4.2 裝藥結構及爆破網路

(1)預裂孔。孔底60 cm 加強段為大直徑藥卷連續裝藥外,正常段采用Φ32 mm×200 g 藥卷等間距空氣間隔不耦合裝藥結構。其裝藥結構如圖4所示。

圖4 預裂孔裝藥結構(單位:cm)

為了保證炸藥充分發揮作用,不出現沖孔、孔口掀抬等問題,堵塞長度不小于1.5 m。堵塞材料選用炮泥配合粒徑較小的砂礫石,并用炮棍搗實。

(2)主爆孔。主爆區炮孔采用連續分層裝藥。為有效降低巖石大塊率,主爆區炮孔裝藥分3 層進行堵塞。各層裝藥量見表4。

表4 主爆孔各層裝藥量分配

主爆區堵塞分3 層進行。堵塞長度與最小抵抗線、鉆孔直徑、爆區環境有關,孔口堵塞長度取30~35 cm。其余隔斷堵塞長度如圖5 所示。

圖5 主爆孔裝藥結構(單位:cm)

(3)緩沖孔。緩沖孔在主爆孔爆破后起爆,緩沖孔裝藥采用連續裝藥,堵塞長度不小于2.5 m。

(4)起爆網路。預裂孔超前主爆區起爆形成預裂面,預裂孔采用導爆索連通達到同時起爆。

主爆孔每循環起爆4 排炮孔,每循環長8 m。因主爆孔分3 層連續裝藥,在中間裝藥區和孔口裝藥區各布置1 個導爆雷管,實現孔內延時效果,通過地表的導爆管網路引爆孔內的分段藥卷。孔外采用間隔分段連線,形成梯形排炮,減少圍巖的夾制作用,增加渣堆拋擲距離和松散程度。

起爆順序按主爆孔4~5 孔逐排起爆,最大單段藥量不超過126 kg,減少爆破振動危害。主爆區各排間采用MS-3 段非電毫秒雷管進行接力延時。

4 爆破振動控制

爆破安全主要考慮爆破振動、飛石、空氣沖擊波對周圍建筑物、人員及車輛的影響和破壞。

4.1 爆破振動控制原則

爆破振動的影響由其爆藥量釋放的能量決定。單段允許裝爆藥量Q3采用薩道夫斯基公式推倒,其計算公式如下:

式中,Q3為單段允許裝藥量,kg;Vmax為最大允許振速,cm/s;R為測點距爆區幾何中心距離,m;K、α為與爆區地形、地質條件、爆破等因素有關的參數,其取值范圍見表5。

表5 不同巖性的K、a 值一般取值范圍

庫區以硬質巖為主,單段最大允許起爆藥量Q3為128 kg。

4.2 爆破空氣沖擊波驗算

爆破時的沖擊波超壓計算采用的波克洛夫斯基公式如下:

式中,P為空氣沖擊波陣面超壓,105Pa;S為裝藥巷道的斷面積,m2;Q4為裸露爆破TNT 炸藥當量,本工程中乳化炸藥反向起爆方式經轉換得41.7 kg;R為距爆區幾何中心距離,m;K為系數。

爆破沖擊波計算參數選擇及計算結果見表6。

表6 爆破沖擊波計算

根據《爆破安全規程》所述,爆破空氣沖擊波達到0.3×105Pa 時會造成人員的聽覺損傷,地下洞庫爆破安全防護距離嚴禁小于200 m。現場按照350 m 控制。

4.3 實際爆破振動的驗證

4.3.1 爆破振速

經專業監測小組多次進行質點振動速度監測[8],爆破未對洞室邊墻造成危害,爆破質點振動速度為0.1~1.7 cm/s,滿足《爆破安全規程》中對于新澆大體積混凝土的最大振速為2.0 cm/s 的要求。爆源基本情況和測試結果見表7。

表7 各點位儀器振動記錄數據

4.3.2 爆破地震波

為回歸得出在本測試條件下該區域的爆破地震波傳播規律,采用《爆破安全規程》推薦的爆破振動經驗公式如下:

當不考慮高程效應時,兩邊取對數后為lgV= lgK+αlgρ(ρ=為比例藥量)。令y= lgV、e=lgk、f=a和x=lgρ,則y=e+fx,可通過解析法或一元線性回歸求得e和f,最終求得k、α。通過最小二乘法進行回歸分析,得出爆破值見表8。

表8 回歸系數k、α 取值

隨機抽取實測爆破地震波如圖6、圖7 所示,由于波形較多,此處不逐一列舉。

圖6 2 號測點垂直向波形

圖7 4 號測點水平向波形

4.3.3 最大單段安全藥量

確保爆區周邊建筑物或臨近洞室的最大單段安全起爆藥量,其計算公式如下:

擬保護的對象不同,其允許的地面質點安全振速[γ]及所對應的最大一段起爆安全藥量也不同。依據《爆破安全規程》中對于新澆大體積混凝土的最大振速為2.0 cm/s 的要求,模擬以二襯作為保護對象,二襯距離掌子面為60 m 的標準反算得到的最大單段藥量為129.903 kg。根據設計提供的《地下洞庫施工技術要求》,超前預注漿及后注漿的最大振速為5~7 cm/s,現場起爆連線方式實際最大單段藥量126 kg,小于反算得出的最大單段起爆藥量。

5 工效分析

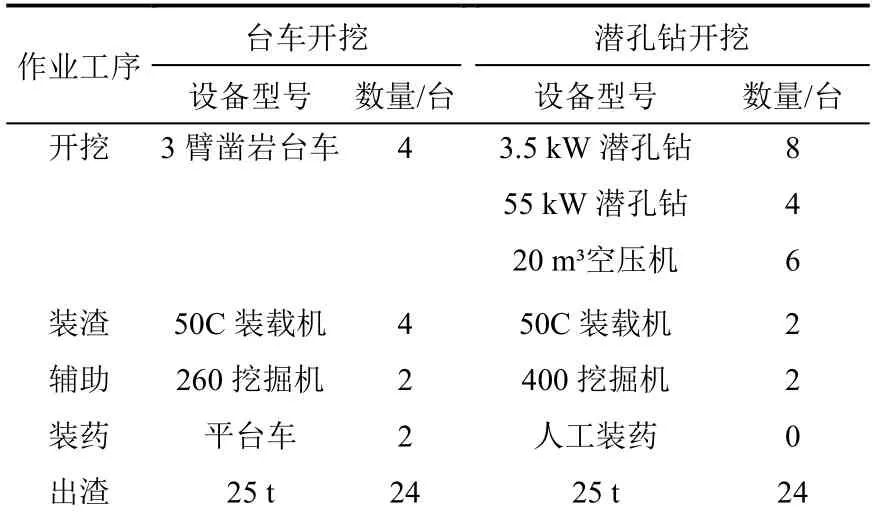

深孔梯段預裂爆破的應用改變了原有組織配置。在滿足主洞室多工作面循環穿插施工的前提下,不同開挖方法設備投入對比見表9。

表9 不同開挖方法設備投入對比

以主洞室二層單工作面開挖為例,采用傳統鉆爆法與潛孔鉆成孔的深孔梯段預裂爆破法在作業循環時間的對比見表10。

表10 不同開挖方法工效對比

采用深孔梯段預裂爆破后,主洞室月施工進度由原來的240 m 提升至280 m。由于所用常規的鉆孔設備配件供應及時,折舊及維保費用大幅降低,開挖成本下降了4.2 元/m3,工效明顯。

6 結論

(1)深孔梯段預裂爆破法較臺車鉆爆具有組織靈活、施工持續的優點,較“人海戰術”的傳統鉆爆法大幅提升了施工進度,有效降低了管理難度和安全風險。

(2)通過爆破過程中的振動監測,梯段預裂爆破中質點振動速度低于規程及設計要求控制標準的要求,爆破振速大幅降低。

(3)適當增加孔距及排距,在盡量少鉆孔的條件下可進一步減少循環時間,降低炸藥單耗,提升施工進度和效益。

(4)預裂孔鉆孔精度和裝藥量直接影響輪廓成型效果,是控制爆破成型質量的關鍵。需嚴格控制鉆孔精度、裝藥結構、堵塞長度及改善輪廓成型效果,控制大塊率和底板根坎。

(5)本文以抗壓強度高、完整性好的花崗巖、花崗閃長巖及細晶狀長英質巖脈地層為研究條件,深孔梯段預裂爆破技術對局部存在破碎帶地質條件的適用性還需進一步研究。