某含金銅多金屬礦石磨礦工藝優化試驗研究

段勝紅 姜亞雄 李從飛

摘要:選礦廠設計中采用的磨礦分級數據,一般由實驗室模擬生產獲取,但由于設備差異較大,在平均粒級分布率相同的情況下,礦物粒度分布與實際生產契合度差,因此可依據實際生產情況進行不斷優化。對某含金銅多金屬礦石進行了實驗室磨礦和生產磨礦方式對比試驗。結果表明:采用生產磨礦方式,獲得的含金銅精礦銅品位為16.82 %、銅回收率為84.10 %,銅回收率提高了1.30百分點;金品位提高到64.00 g/t、金回收率為67.25 %,金回收率提高了6.80百分點。含金磁鐵精礦和含金硫精礦不再磨,直接進行氰化浸出,獲得的金浸出率分別為75.89 %和60.67 %,可取消根據實驗室磨礦數據設計的含金磁鐵精礦和含金硫精礦再磨工藝。研究結果為類似選礦廠優化流程結構及參數,提高流程穩定性,降低能耗,實施技術改造提供了理論依據。

關鍵詞:磨礦;分級;磨礦方式;多金屬礦;金;粒度分布

中圖分類號:TD952????????? 文章編號:1001-1277(2022)05-0083-04

文獻標志碼:Adoi:10.11792/hj20220516

長期以來,選礦廠設計中磨礦細度和粒度分布是以實驗室間歇式磨礦提供的試驗數據或相似選礦廠的工藝參數為依據,但工業規模生產中礦物粒度分布與實驗室間歇式磨礦數據契合度差[1-3]。在實際生產中,因磨礦分級具有選擇性,所以密度高、性脆的礦物首先被磨細。有文獻[2,4]研究了非均質礦在生產規模下磨礦分級的重要影響因素,結果表明:硫化礦類的高密度礦物,由于分級機的作用,在閉路磨礦回路中富集而得以優先磨礦;礦石礦物性脆,因而比脈石礦物易磨;礦石粒度影響選礦廠生產,尤其是對浮選的影響很大[5-6]。基于此,本文以某含金銅多金屬礦石為研究對象,對比了實驗室磨礦與生產磨礦數據,為進一步優化生產工藝、提高選礦廠經濟效益提供依據,也為該類礦石選礦廠設計和流程優化提供參考[6-7]。

1 礦石性質

1.1 化學成分及礦物組成

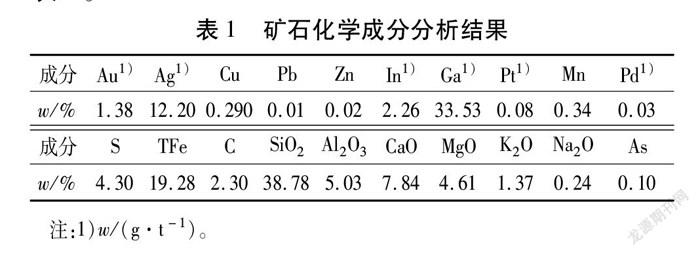

某含金銅多金屬礦石中主要有價元素為Au、Ag、Cu、Fe和S,主要金屬元素Cu以硫化物形式存在,因此該礦石屬于含金硫化銅礦石,其采用金銅浮選—金硫浮選—磁選—氰化工藝處理。礦石礦物組成比較復雜,其中金礦物主要為自然金,少量銀金礦;銀礦物主要為輝銀礦、碲銀礦,少量自然銀、脆銀礦、深紅銀礦和銀黝銅礦;銅礦物主要為黃銅礦,其次為硫砷銅礦、黝銅礦、輝銅礦、斑銅礦;鐵礦物主要為磁鐵礦和菱鐵礦,少量褐鐵礦;硫鐵礦主要為黃鐵礦,少量磁黃鐵礦;脈石礦物主要為石英,其次為正長石、云母、高嶺石、方解石,少量鐵白云石、白云石等。礦石化學成分分析結果見表1,銅、鐵物相分析結果見表2、表3。

1.2 金礦物嵌布特征

礦石中金礦物嵌布狀態較復雜,以微細粒嵌布為主,主要有6種嵌布形式:①呈微粒狀嵌布于黃鐵礦與黃銅礦之間;②呈微細粒包裹體包裹于黃銅礦、黃鐵礦等硫化礦物中;③與菱鐵礦的關系較密切,可見大量微細粒金嵌布于菱鐵礦中或嵌布于磁鐵礦與菱鐵礦之間;④偶見大量微細粒金浸染于磁鐵礦中并被磁鐵礦包裹;⑤偶見金嵌布于黃鐵礦與磁黃鐵礦之間;⑥包裹于石英中。金礦物大多呈片狀,少量呈棒狀、不規則狀。金礦物嵌布狀態分析結果見表4,粒度分布情況見表5。

綜上可知:第1種嵌布形式的自然金易于解離,第2種嵌布形式的自然金可隨銅、硫回收,后4種嵌布形式的金不利于回收,需要采取細磨及選擇性磨礦來強化金的浮選,提高金在銅浮選中的回收率,優化其在各產品中的分布情況,提高金綜合回收率。

2 磨礦工藝分析

生產磨礦樣品是由1臺5 500 mm×6 600 mm半自磨機、1臺MQY4 300 mm×7 000 mm球磨機和400 mm水力旋流器組成的兩段一閉路磨礦循環獲得。實驗室磨礦樣品是采用XMQ-240 mm×90 mm 錐型磨機磨礦獲得。在生產工況下,旋流器沉砂、溢流中主要元素品位分析結果見表6,旋流器沉砂各粒級中主要元素分布情況見表7。磨礦樣品采用金銅浮選—金硫浮選—磁選—氰化處理,當磨礦細度-0.074 mm占82 %時,獲得的含金硫精礦、含金磁鐵精礦粒級分布情況見表8。

由表6可知:旋流器沉砂中金、硫、鐵品位遠高于溢流,其在礦漿循環過程中得以富集,硫品位從4.29 %升高到8.85 %,金品位從1.39 g/t升高到12.80 g/t,磁鐵品位從6.66 %升高到9.36 %;這是由于含金、硫、鐵等密度較高硫化礦物的分離粒度比脈石礦物小,因此容易進入沉砂中。旋流器沉砂各粒級中主要元素分布情況(見表7)進一步表明:旋流器對硫鐵礦特定粒級-0.074~+0.037 mm具有較高選擇性富集作用,沉砂硫品位升高到19.74 %,金品位升高到28.40 g/t;因金在硫鐵礦中嵌布粒度比該粒級細得多,因此將已滿足浮選粒度要求的自然金-硫鐵礦及其他高密度連生體,通過旋流器選擇性地返回磨礦回路再磨,有利于進一步提高自然金單體解離度,這是實驗室磨礦不具備的。

由表8可知:當磨礦細度-0.074 mm占82 %時,生產磨礦樣品中含金硫精礦-0.074 mm粒級分布率比實驗室磨礦樣品升高了10.75百分點,含金磁鐵精礦-0.074 mm粒級分布率也比實驗室升高了12.67百分點;產生該現象的原因是,分級機對高密度硫鐵礦物、磁鐵礦物的分離粒度比密度低、硬度高的脈石礦物低,因此產生了選擇性磨礦作用使其被優先磨細。

3 選礦試驗結果與討論

為了探索生產磨礦與實驗室磨礦方式對選礦指標的影響,進一步開展了試驗研究。在磨礦細度-0.074 mm占82 %的條件下,進行了對比試驗。選礦生產工藝流程(由實驗室試驗確定)見圖1。C207F681-FC2A-49CC-96B8-47A6D09B3641

3.1 磨礦方式對浮選指標的影響

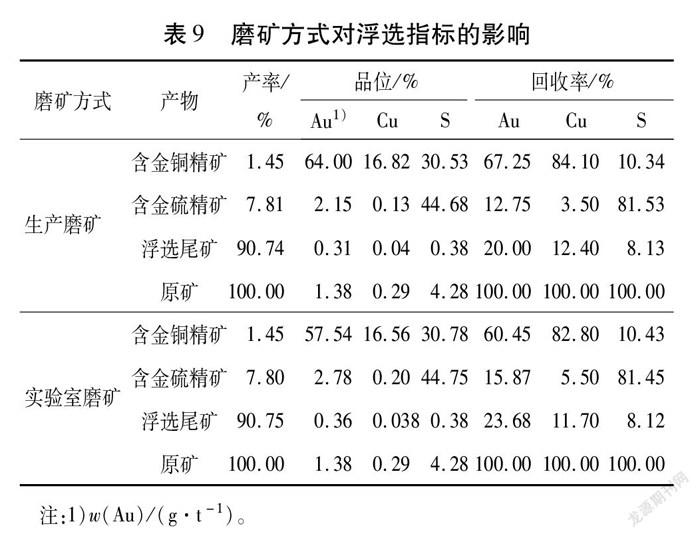

在原有生產工藝參數條件(見圖1)下,分別進行了生產磨礦、實驗室磨礦樣品的銅、硫浮選試驗,考察不同磨礦方式對浮選指標的影響,結果見表9。

由表9可知:生產磨礦相比實驗室磨礦,含金銅精礦銅回收率提高了1.30百分點,金品位提高了6.46 g/t,金回收率提高了6.80百分點;而含金硫精礦中銅、金品位均降低,金回收率也降低了3.12百分點。

分析其原因是生產磨礦回路中水力旋流器作為分級設備,對高密度硫鐵礦物、磁鐵礦物的分離粒度小,部分已達到合格粒度的載金硫鐵礦和載金磁鐵礦進入沉砂中,而后再進行磨礦,大大提高了金的單體解離度,有利于金富集到含金銅精礦中。

3.2 磨礦方式對磁選指標的影響

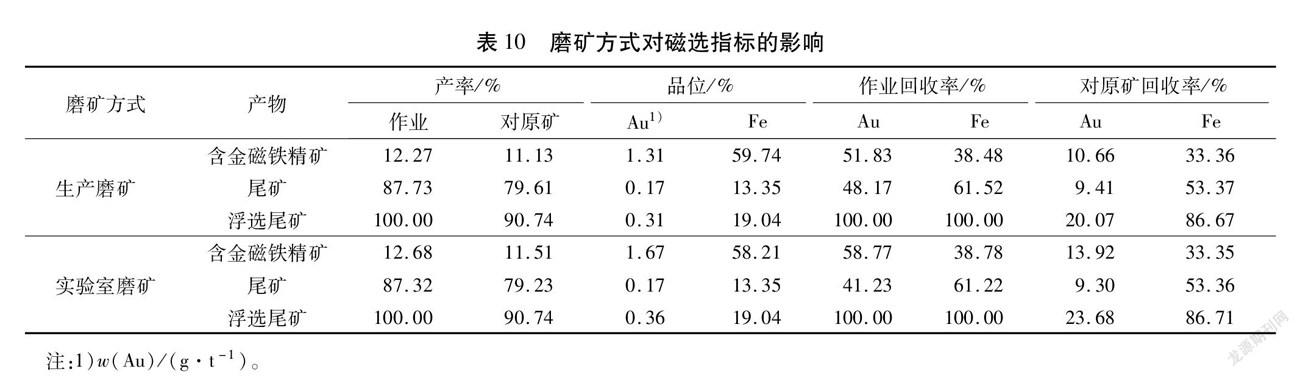

分別對生產磨礦、實驗室磨礦樣品進行磁選試驗,結果見表10。

由表10可知:生產磨礦獲得的含金磁鐵精礦鐵品位升高了1.53百分點,達到59.74 %,鐵回收率變化不大,金品位略低,金回收率降低3.26百分點。分析其原因是生產磨礦的選擇性磨礦作用,提高了鐵、金單體解離度,從而提高了含金銅精礦中的金回收率,減少了進入磁選環節中的金。

3.3 氰化浸出試驗

由磨礦樣品對比分析結果可知:由于生產磨礦存在選擇性磨礦作用,含金硫精礦、含金磁鐵精礦磨礦細度-0.074 mm粒級占比比實驗室磨礦提高了10百分點左右,其-0.043 mm粒級占比達到75 %左右,因此氰化浸出不再進行磨礦;在實驗室磨礦條件下,按現有生產工藝要求進行再磨再浸,即含金硫精礦、含金磁鐵精礦氰化浸出磨礦細度達到-0.043 mm占90 %左右。含金硫精礦與含金磁鐵精礦氰化浸出試驗結果見表11。

由表11可知:無論采用生產磨礦還是實驗室磨礦方式,含金磁鐵精礦浸出渣金品位相對穩定,而實驗室磨礦金浸出率升高了5.55百分點,分析原因是給礦金品位高;含金硫精礦氰化浸出時出現給礦品位升高,浸出渣金品位也升高的現象,金浸出率提高較少,為1.78百分點,分析原因可能是其中的硫離子對金的浸出有一定的抑制作用。

綜上所述,采用生產磨礦方式獲得的含金銅精礦銅品位為16.82 %、銅回收率為84.10 %,銅回收率提高了1.30百分點;金品位升高到64.00 g/t,金回收率為67.25 %,金回收率提高了6.80百分點。含金磁鐵精礦和含金硫精礦不再磨直接進行氰化浸出,獲得的金浸出率分別為75.89 %和60.67 %;含金硫精礦浸出渣金品位比實驗室磨礦方式低,綜合指標較實驗室磨礦方式略高。因此,以實驗室磨礦數據為依據建成的全生產工藝中的含金磁鐵精礦氰化浸出工藝、含金硫精礦氰化浸出工藝可以不再磨礦,簡化了工藝流程,降低了生產成本,為進一步技術改造提供了理論依據。

4 結 論

1)某含金銅多金屬礦石中金的嵌布粒度、嵌布狀態和載體礦物的種類及性質等,對金的回收指標和金在產品中的分布影響較大,可以采取細磨及選擇性磨礦來強化金的浮選,提高金在銅浮選中的回收率,優化其在各產品中的分布,提高金綜合回收率。

2)在生產磨礦分級過程中,含金、硫、鐵等密度較高的硫化礦物,水力旋流器分離粒度比脈石礦物小,容易進入沉砂中,使沉砂或二段磨礦循環中金屬得到富集,其含量高于溢流。總之,密度高、性脆的礦物得到選擇性磨礦,目的礦物單體解離度得到提高,為選礦分離創造了良好條件。

3)通過對生產磨礦與實驗室磨礦全流程選礦試驗研究可知,原設計生產工藝中的含金硫精礦與含金磁鐵精礦再磨再浸流程中磨礦環節可以取消,這樣可大大降低磨礦生產成本,提高選礦廠經濟效益,簡化工藝流程,提高流程連續性、穩定性。

[參 考 文 獻]

[1] 段希祥.提高磨礦過程礦物單體解離度及改善磨礦產品質量研究[J].有色金屬(選礦部分),1998(3):33-38,43.

[2] 龐學詩.水力旋流器分離粒度的計算[J].礦冶工程,1986(1):24-29.

[3] 楊琳琳,文書明,程坤.磨礦過程中礦物的解離行為分析及提高單體解離度的方法[J].礦冶,2006,15(2):13-16.

[4] 金,呂憲俊.連續磨礦回路中礦物的解離[J].國外金屬礦選礦,1996(8):45-51,24.

[5] 阿蘭,崔洪山,李長根.自然金和銀金礦浮選評述[J].國外金屬礦選礦,2002(1):4-17,33.

[6] 段勝紅,高起方.云南某銅金多金屬礦中金的賦存特性及選礦工藝研究[J].有色金屬(選礦部分),2021(4):33-39.

[7] 高起方,鄭仁軍,段勝紅,等.含金銅硫型多金屬氧硫混合礦選礦試驗研究[J].有色金屬(選礦部分),2020(2):30-37.

Experimental study on grinding process of a polymetallic ore containing gold and copper

Duan Shenghong,Jiang Yaxiong,Li Congfei

(Yunnan Gold Mining Group Co.,Ltd.)

Abstract:The grinding grading data used in the design of ore-dressing plants are generally obtained from lab simu-lation.However,due to equipment difference,the mineral grain size distribution goes poorly with actual production when average grain size distribution rates are the same.Therefore it can be constantly optimized according to actual production.Lab grinding and actual grinding are compared and tested for a polymetallic ore containing gold and copper.The results show that better indexes can be obtained with actual grinding:copper grade is 16.82 %,copper reco-very rate is 84.10 % for copper concentrates containing gold,copper recovery rate is increased by 1.30 percentage points,gold grade in copper concentrates is increased to 64.00 g/t,gold recovery rate is 67.25 % gold recovery rate is increased by 6.80 percentage points;gold-bearing magnetite concentrate and gold-bearing sulfur concentrate will not be further ground and directly go to cyanidation leaching,and the gold leaching rates are 75.89 % and 60.67 % respectively,which means it is possible to cancel the regrinding process designed according to lab grinding data for magnetite and sulfur concentrates.The research results can be used as reference by similar ore-dressing plants in optimizing flowsheet structure and parameters,improving flowsheet stability,lowering power consumption and implementing technical renovation.

Keywords:grinding;grading;grinding means;polymetallic ore;gold;grain size distribution

收稿日期:2021-10-08; 修回日期:2022-03-23

基金項目:云南省對外科技合作計劃-省院省校科技合作項目(2018IB028)

作者簡介:段勝紅(1975—),男,白族,云南鶴慶人,高級工程師,從事有色金屬及貴金屬資源綜合利用技術研究和管理工作;昆明市官渡區福德路1899號,云南黃金礦業集團股份有限公司,650200;E-mail:duansh2020@163.comC207F681-FC2A-49CC-96B8-47A6D09B3641