玻纖工業池窯拉絲50年

吳嘉培

(南京玻璃纖維研究設計院有限公司,南京 210012)

0 前言

如果我國玻纖工業從1957年上海斯美玻璃纖維廠第一次在中國拉制出玻璃纖維開始算起,至今已走過了60多年;從1959年上海耀華玻璃廠有工業化規模的坩堝拉絲開始,也走過了60多年;從1964年建院開始,南京玻璃纖維研究設計院有限公司(以下簡稱“南京玻纖院”)就著手研發對玻纖工業生產技術與生產能力有著重要影響力的池窯拉絲工藝技術,1965~1967年南京玻纖院對“8塊漏板中堿1 t/d全電熔池窯拉絲”課題開展試驗。至今,池窯拉絲在我國經歷了50多年的發展、成長、壯大直至成熟。

筆者著重對池窯拉絲生產的各重要階段與主要技術環節進行歸納與整理,以便為我國玻纖工業留下一段珍貴的印記。

1 20世紀60年代

1965年3月,建工部在南京召開會議,通過了“1963~1972年玻璃纖維科學技術發展規劃重點項目計劃任務書”,其中有3個關鍵性技術課題,排在首位的是“采用池窯拉制連續玻璃纖維”。

1965~1966年,南京玻纖院即開展8塊漏板小型全電熔池窯拉絲中間試驗。

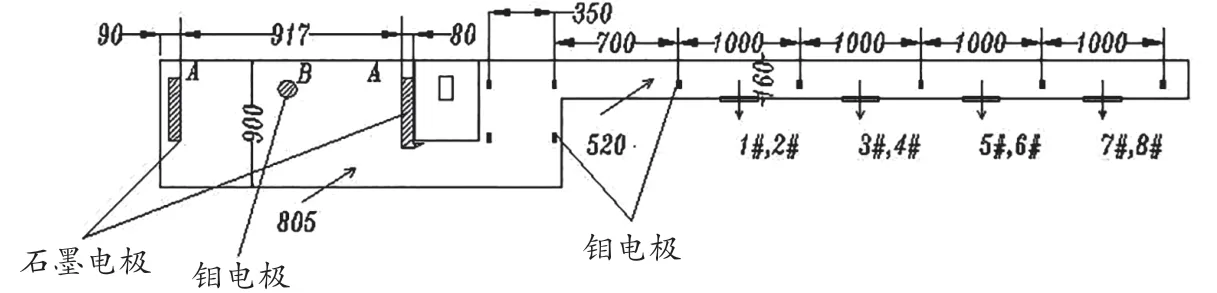

1967年12月,南京玻纖院與杭州玻璃廠合作建成一座8塊漏板中堿0.85 t/d小型全電熔池窯。該窯采用一對前后布置的板狀石墨電極、中間加一支Ф150 mm棒狀鉬電極,電通路用6 mm×36 mm鉬電極,上升道與流液洞采用鋯剛玉磚;設熔化部、流液洞、上升道、過渡區,“一”字形通路,通路底設2列并行漏板,分4個成形區,實際生產能力0.60~0.70 t/d, 見圖1。該窯雖小,但卻成為我國池窯拉絲的先行者,拉開了我國池窯拉絲制連續玻璃纖維的序幕。

圖1 杭州玻璃廠中堿0.85 t/d小型全電熔池窯簡圖

1969年11月,在上述試驗的基礎上加以改進,南京玻纖院與杭州玻璃廠進行第2期中堿1.35 t/d 12塊漏板池窯拉絲試驗。窯熔化部采用石墨加鉬的復合電極,在原中堿成分中再加入2.5%的 B2O3和2%的BaO,歷時1年,見圖2。

圖2 杭州玻璃廠中堿1.35 t/d小型全電熔池窯簡圖

2 20世紀70年代

1970年9月,南京玻纖院再與杭州玻璃廠合作,建成一座無堿1 t/d全電熔拉絲池窯。窯爐采用3根側插鉬電極,爐體耐火材料采用白泡石,投料口與流液洞采用鋯剛玉50%ZrO2,實際生產能力0.60 t/d, 窯與成形通路基本結構與圖2類似。

1971年1月,南京玻纖院即開始1塊漏板高強全電熔池窯拉絲試驗。1972年7月,南京玻纖院高強纖維第4期全電熔池窯拉絲。最大熔化能力0.60~0.70 t/d,熔化面積0.51 m2,所有耐火材料采用石英磚,4塊漏板、200孔,通路一字形通道,見圖3。

圖3 南京玻纖院高強纖維0.70 t/d全電熔池窯簡圖

1971年12月30日,上海耀華玻璃廠中堿38塊漏板第1期池窯拉絲投產。

池窯:因窯是一對橫火焰小爐,從頂上看下去像是一只螃蟹,故又稱“蟹”形窯;

通路:開始用電極加熱,由于當時對電加熱技術認識不足、電極保護不良、對地電壓過高,后全改成鋸齒碹,頂端設一支重油槍加熱的燃油通路;

窯爐控制:全面采用DDZ—Ⅱ電動單元組合 儀表。

該窯雖然很不成熟,但它卻是我國第一座工業意義上的拉絲池窯,開創了我國池窯拉絲的新時代。到1984年上海耀華玻璃廠還是我國唯一的池窯拉絲生產廠。

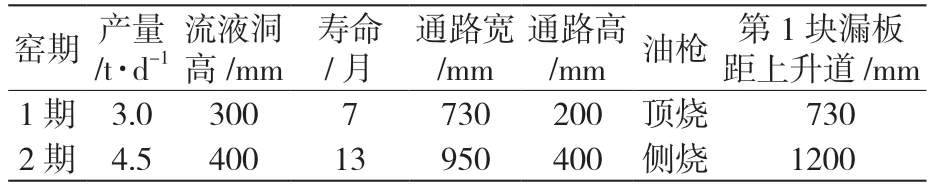

1972年8月,中堿“蟹”形窯冷修后,重上第2期。作業通路油槍改成側燒,穩定時200孔漏板對應產量110 kg/d,總產量4.50 t/d。4~5個月后產量逐步下降,13個月后降至3.20~3.30 t/d,生產狀況見表1。同期還開展了800孔代鉑爐拉絲試驗。

表1 上海耀華玻璃廠蟹形窯池窯拉絲

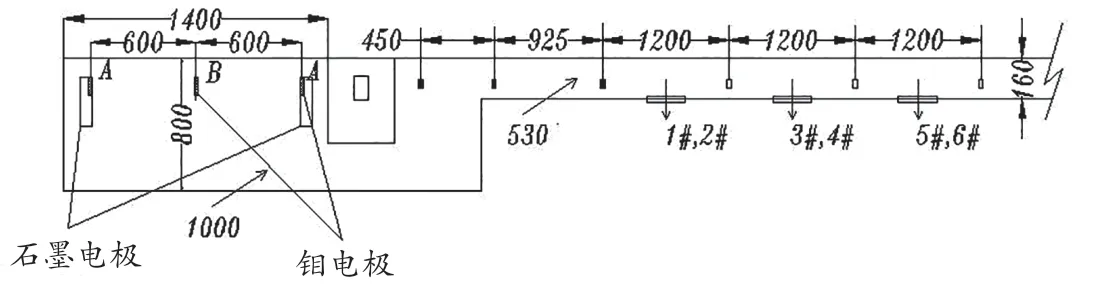

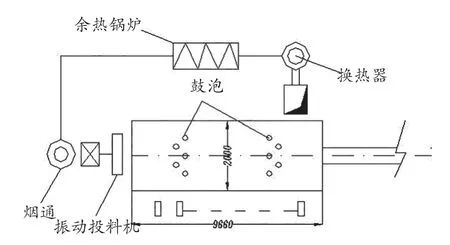

1973年10月,中堿“蟹”形窯第3期(原設計無堿)投產。鋸齒通路改回頂燒,窯爐增加鼓泡裝置,見圖4。拉絲始終穩定,斷頭飛絲少,200孔漏板對應產量110 kg/d。

圖4 上海耀華玻璃廠中堿“蟹”形窯第3期拉絲池窯示意圖

從1968年到1973年,南京玻纖院還開展過玄武巖電窯拉絲、黃金漏板、無堿400孔拉絲、插片冷卻器材料與形狀等拉絲工藝研究試驗。

1974年3月,南京玻纖院與上海耀華玻璃廠合作,全面開展池窯拉絲的研究與設計工作。

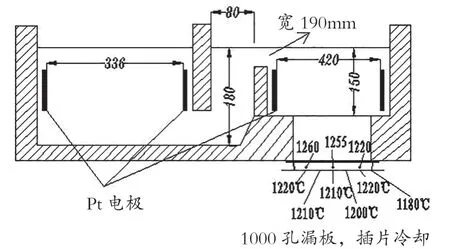

1974年10月,上海耀華玻璃廠開展1000孔漏板拉絲實驗,見圖5。熔化區17 kW、成形區9~10 kW,漏板底平均溫度1 212 ℃(偏差+8 ℃、-12 ℃),這是我國第一次對大漏板拉絲的嘗試。

圖5 1000孔漏板拉絲試驗代鉑爐剖面圖

1974年12月,南京玻纖院參觀日東紡池窯拉絲生產線:

窯爐:設計產能20 t/d、單元窯、長寬比為3、耐火材料采用鉻剛玉磚、檔磚結構、2組鼓泡裝置、燃料為燈油(輕柴油)、壽命5年;

金屬換熱器:助燃空氣預熱到600 ℃;

通路:“H”形、燃料為液化石油氣,預混燃燒,燒嘴間距120~130 mm,通路有很小坡度,以保證液面水平;

每個通路4塊漏板,間距850~900 mm,拉絲作業區用耐熱鋼板隔開;

漏板:400、800、1 200、2 000孔均有,每200孔為 一個單元,用水冷銅托梁分開,銅插片冷卻,單塊漏板臺對應產量416 kg/d,漏板用ZrO2增強,漏板溫控±1 ℃;

纖維:6~18μm;

溫度測量:窯頂有3支頂插電偶,主通路有2支頂插電偶,通路電偶見圖6;

圖6 日東紡第2座拉絲池窯平面圖

自動控制:用電子計算機全盤控制溫度、壓力、液面、燃燒系統。

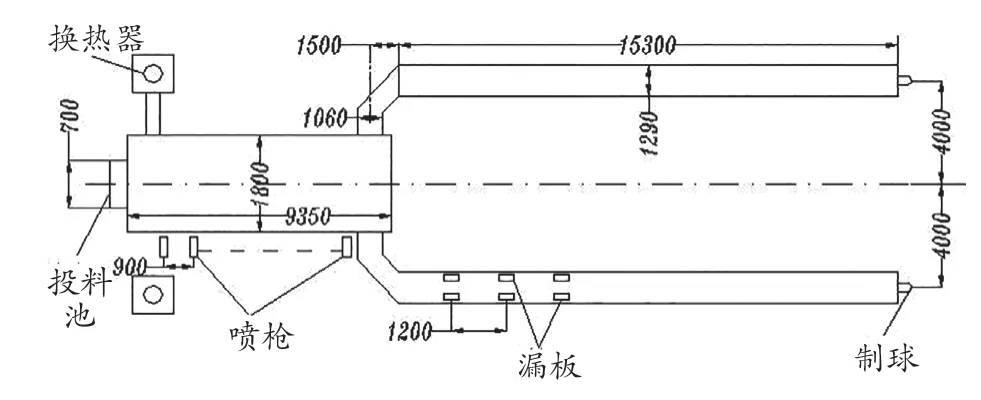

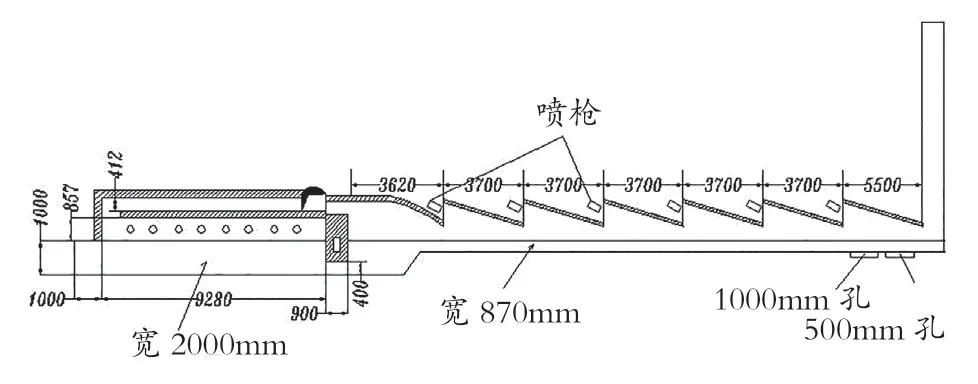

1974年12月,上海耀華玻璃廠中堿單元窯池窯拉絲投產,同時開展1 000孔池窯拉絲試驗,見圖7、8。

圖7 上海耀華玻璃廠中堿單元窯拉絲池窯平面圖

單元窯:設計產能10 t/d(實際產量4.90 t/d)、采用雙碹頂、燃料為重油、熔化部耗油7 t/d、成形耗油2.80 t/d、2組鼓泡裝置;

金屬換熱器:高6 m,2節雙套筒,內層含有 1 Cr18Ni9Ti,內層加螺旋式導流片;雙碹頂排出1 300 ℃廢氣、經水管冷卻到1 100 ℃從上而下進入換熱器、換熱先順流后逆流、換熱溫度600 ℃;

主通路:長27 m、液面降落30 mm、寬870 mm、底設2列漏板、平行間距650 mm;

支通路:寬500 mm、1列漏板、間距950 mm;

漏板結構:每排125孔、每2排間1個托梁、分叉電極;

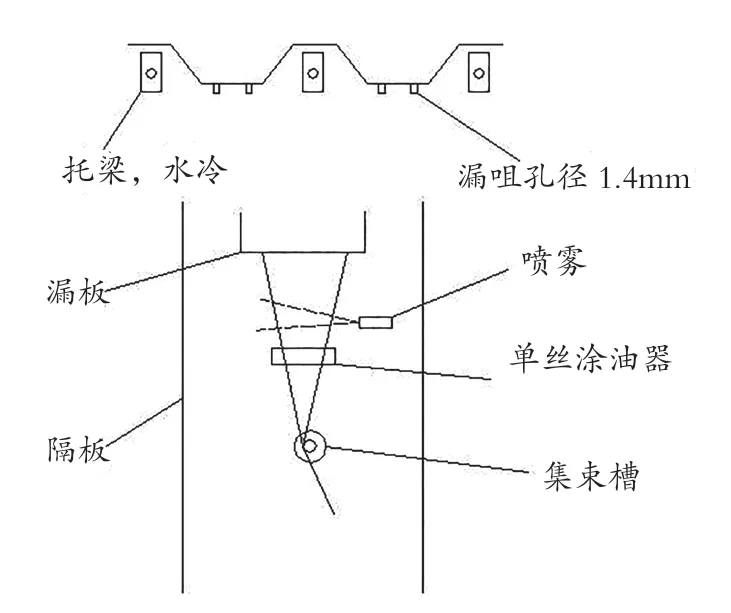

拉絲工藝:雙層作業、捷式排線、噴霧冷卻、單絲涂油(Ф80,60 r/m)、拉絲速度為3 200 m/min;

1 000孔拉絲試驗:工藝裝置見圖9,位置:主通路尾部。

圖9 1 000孔漏板試驗工藝布置圖

1975年1月21~25日,南京玻纖院與耀華廠合作對該單元窯進行全面的熱工測定,包括:單元窯、主通路、支通路結構的表面、空間、玻璃體等全部溫度、壓力分布測定;換熱器熱工參數測定;漏板電工與熱工參數測定及油站、油路與噴槍等熱工參數的測定等。

1975年2月秦皇島玻纖廠中堿單元窯池窯拉絲投產,其生產線平面、剖面見圖10、11。

圖10 秦皇島玻纖廠中堿單元窯池窯拉絲平面圖

窯爐:單元窯、熔化面積6.83 m2、設計產能7.20 t/d(實際產量3 t/d)、爐體耐火材料采用電熔33#鋯剛玉磚、燃料為重油,采用間距為900 mm、2×7只R型噴槍;2段煙氣向下金屬換熱器、設總煙窗、無流液洞;

通路:雙通路、鋸齒碹,與圖8類似、底部設漏板、端部設制球機;

圖8 上海耀華玻璃廠中堿單元窯拉絲池窯剖面圖

漏板:每條通路底部設兩列漏板、間距1 200 mm、 共48塊,平均每塊漏板對應產量69.36 kg/d。

圖11 秦皇島玻纖廠中堿單元窯池窯拉絲剖面圖

1975年3月天津玻纖廠按上海耀華廠“蟹”形池窯的形制設計并建造施工了2座拉絲池窯。中堿、76塊200孔漏板、“一”字形通路、通路為7個鋸齒碹,通路壁采用白泡石,通路底采用剛玉磚。實際并未投入運行。

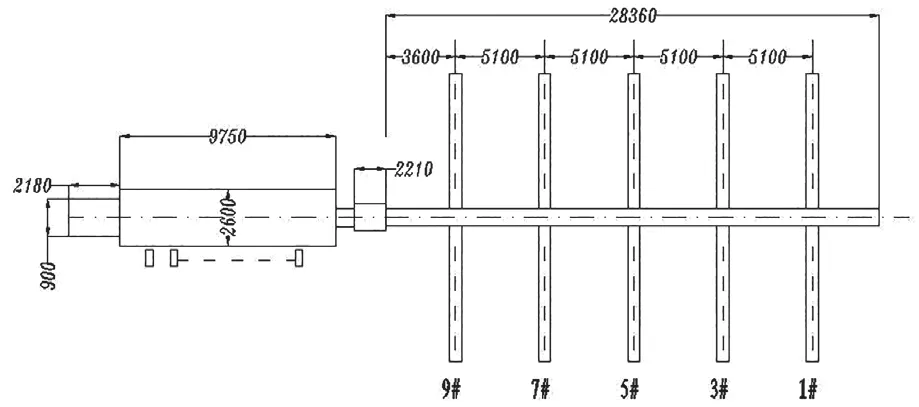

1975年5月,上海耀華玻璃廠無堿單元窯拉絲項目投產。

窯爐:單元窯、設計產能10 t/d、長寬比為3.6、池深800 mm、無流液洞(水冷檔磚結構)、窯底采用2組鼓泡裝置、8對噴槍、7.40 m金屬換熱器;

通路:主通路為鋸齒碹、底部設漏板、10條支通路、間距為5 100 mm、斜碹、端部設一支重油槍、每個支通路4塊漏板;

漏板:40塊(32塊×200孔+5塊×400孔+2塊× 800孔+1塊×1 200孔),每2排漏嘴間1支托梁。

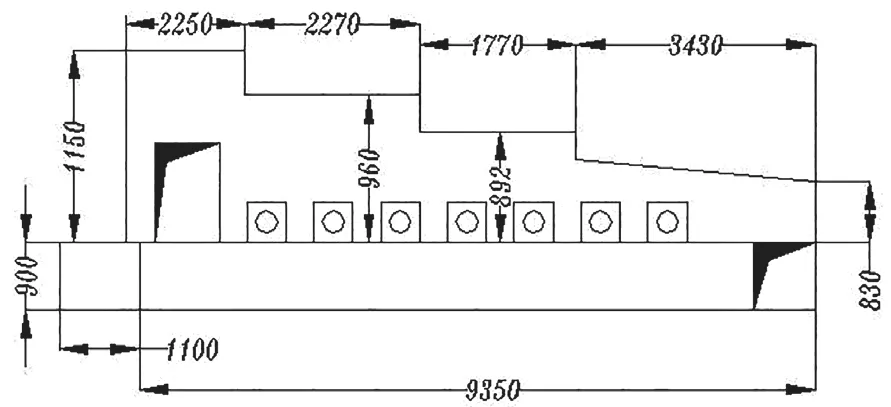

1976年4月,上海耀華玻璃廠中堿單元窯2#池窯項目投產,40塊漏板,見圖12[1]。

圖12 上海耀華玻璃廠中堿單元窯2#拉絲池窯平面圖

窯爐:單元窯,長寬比為3.75、雙碹、熔化面積25.30 m2、液深900 mm,油耗9 t/d,設計產能12.70 t/d (實際產量8 t/d);

通路:10條支通路、底部設單列漏板、漏板間距950 mm,流液槽向下倒喇叭,通路耗油8 t/d;

漏板:40塊(16塊×300孔+8塊×400孔+11塊× 500孔+4塊×600孔+1塊×800孔),分叉電極;

拉絲:其中400孔、600孔2分拉、單絲涂油、作業線高2 550 mm、卷裝量5~10 kg,機頭直徑 200 mm、機頭長350 mm、線速度3 000~3 600 m/min, 成品率70%;

溫控:熔化部為±5 ℃、通路為±3 ℃、漏板為±1 ℃;

1976年8月,針對池窯拉絲與代鉑爐拉絲的落后現象,南京玻纖院開展以改善拉絲作業為目標的“消滅斷頭飛絲大會戰”課題研究[2],此時國內又出現一批以“組合爐”形式研究與生產的小高潮。組合爐即以球為原料,將多塊200孔或400孔漏板組合到一個小型窯體內(多以電窯為主)。

1978年10月,南京玻纖院投運一座“新中堿5-2料2 t/d球窯”。該窯雖不是拉絲池窯,但很多技術要素都與現代的池窯技術相通,如單元窯、燃氣+助燃風加熱、流液洞、帶電助熔、空間與玻璃液Pt管保護測溫、鉑漏碗恒溫控制等。南京玻纖院對全窯所有熱工過程控制對象特性進行研究,獲取包括:窯溫、窯壓、液面、投料、通道溫度、漏板溫度、電助熔玻璃液溫度等全部控制通道對象特性數學模型,并實現了全熱工過程自動控制與停電自恢復。該研究成果為20年后泰安玻纖廠第1座萬噸池窯DCS組態奠定堅實基礎。

1979年2月,南京玻纖院又對日本玻纖行業進行考察。公司包括:日東紡、旭玻纖、中央玻纖、富士玻纖、日電機玻纖、UNC公司等。內容包括:玻璃成分和原料、配制工藝和自控、玻璃質量檢測、單元窯、波歇爐、拉絲機、漏板加工與冷卻器、制球與坩堝法拉絲、C工藝拉絲、自動控制等[3]。

回顧60年代池窯拉絲起步階段,70年代由上海耀華玻璃廠帶起的池窯拉絲小高潮,為我國玻纖工業進步邁出了第一步,然而由于當時國力不足、燃料單一、燃燒技術落后、耐火材料落后、拉絲工藝技術與裝備落后等,盡管行業做出巨大努力也未能有所突破。

3 20世紀80年代

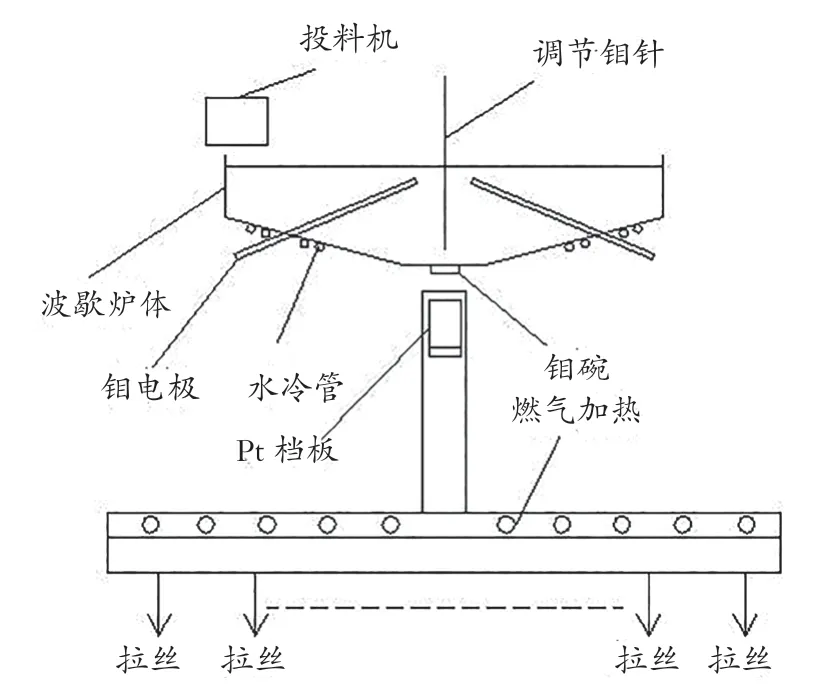

1986年10月,重慶玻纖有限公司全套引進日東紡E玻璃1800 t/a波歇爐生產線投產[4]。其特點有機械拌料,氣力輸送,漏板為8塊×800孔、帶式涂油器、雙層作業線、噴霧冷卻,見圖13。波歇爐盡管和我們常見的玻璃池窯不一樣,但如果從配合料進窯(爐)熔制,直接拉制玻璃纖維來定義為池窯法生產,也將其列為池窯拉絲技術之列。

圖13 波歇爐示意圖

1987年3月,四川涪陵準備引進美國原絲公司E玻璃0.50~1.00萬 t/a池窯,生產增強型玻璃纖維。

4 20世紀90年代

1990年正是國家“八五”發展計劃制訂之時,國家計委和國家建材局明察玻纖工業的落后現狀,果斷決策,下達了國家重點科技攻關項目85-517《玻璃纖維生產技術研究》。要求通過學習、考察和剖析國外池窯拉絲先進技術和裝備,組織行業內外力量進行攻關和技術創新,從而掌握成套池窯拉絲無紡生產技術,實現裝備國產化,用中國自己的池窯拉絲技術建成示范生產線,以推動玻纖企業技術進步,實現產業升級。

1990年4月,廣東東莞南方玻纖有限公司引進美國原絲公司E玻璃4600 t/a池窯拉絲生產線投產,生產增強型玻璃纖維。

原料:氣力混合、氣力輸送;

窯爐:單元窯、熔化率1.30 t/m2·d,燃料為20#燃油、9對噴槍,油耗800 kg/t(原絲);

通路:“H”形、LPG 燃氣預混,耗液化氣210 kg/t原絲;

漏板:19塊(18塊×800孔+1塊×2 000孔),布置與通路成45°角;

拉絲:采用C工藝技術,無氣流控制,成品率87%;

控制系統:英國歐陸DCS。

1990年6月15日,南京玻纖院參股珠海玻纖有限公司成套引進日東紡E玻璃4 000 t/a池窯拉絲技術生產線投產,生產G75紗、7628布等[5]。

配合料:計算機控制、機械行星攪拌、氣力輸送;

窯爐:單元窯,熔化面積18.2 m2,液深600 mm、耐火材料采用致密氧化鉻磚,燃料為燃油、Pt檔磚結構、壽命4年;

通路:“H”形、LPG燃氣預混加熱;

漏板:19塊漏板(400~2 000孔)、插片冷卻;

拉絲:雙層作業、氣流控制、溫濕度控制;

控制系統:東芝可編程調節器熱工過程控制;

同時引進了制品、織布、后處理等生產工序。

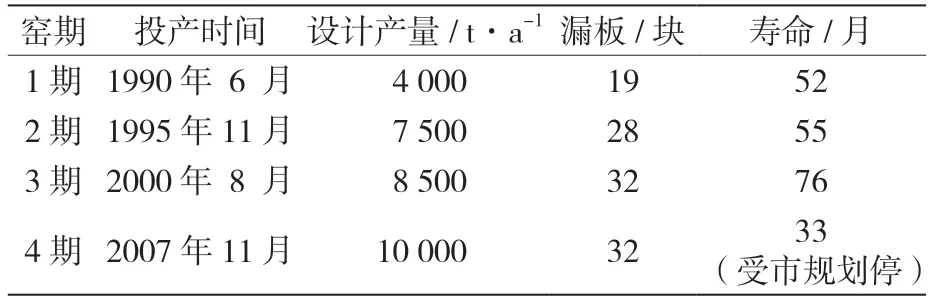

盡管投產后較長時期沒有達到設計能力,但此時一座真正意義上的、產品高性能多種配套的、在玻纖工業起到示范作用的、現代池窯拉絲技術展現在我們面前。珠海玻纖有限公司池窯一共4期,見表2。

表2 珠海玻纖有限公司池窯

1991年5月14日,國家建材局在北京召開池窯拉絲專題會,南京玻纖院、上海耀華廠、山東泰安復材廠參加本次會議。張人為局長明確提出:85計劃通過引進攻關把池窯作為重中之重的項目,對國家、行業、南京玻纖院都是大事。

南京玻纖院以林樹益院長為首組成以點菜拼盤引進設計為主,和以消化吸收科研為主的2支池窯拉絲技術攻關團隊,同時并進開展工作。

在山東泰安復材廠引進池窯拉絲技術的期間:上海耀華玻璃廠準備引進美國PPG公司池窯,南通南原玻纖有限公司準備引進美國原絲公司池窯,沈陽東方玻璃纖維有限公司準備引進韓國HFG公司池窯,天津玻纖廠準備舊池窯改造。在此過程中進行報價與技術交流的還有:日本日東紡公司、日本NBL公司、美國GII公司、美國TBA-BISHOP公司、原蘇聯玻纖玻鋼研究院。

1993~1995年,南京玻纖院3次赴美與TECO公司合作設計山東泰安池窯。

1994年,上海耀華玻璃廠設計浙江桐鄉巨石玻璃纖維有限公司中堿8 000 t/a 池窯項目投產。

1996年,南京玻纖院設計重慶玻纖公司E玻璃3000 t/a單元窯投產。

1996年4月,南京玻纖院與河南安裝公司、珠海玻纖合作,在山東泰安現場設備驗收、施工、安裝與調試。

1997年4月13日,山東泰安復材廠 E玻璃1萬t/a池窯拉絲生產線點火投產,生產增強型玻璃纖維[6]。

配合料:氣力混合、氣力輸送、計算機控制(美國AB公司PLC);

窯爐:單元窯、熔化率1 t/m2·d、長寬比為3,燃料為燃油+預熱680 ℃助燃風、設計產能36 t/d、油耗為424 kg/h,采用鼓泡裝置和工業電視;

通路:“H”形,LPG燃氣預混加熱,液化氣消耗量153 Nm3/h;

漏板:32塊(22塊×1 600孔+10塊×2 000孔), 鉑耗<0.40 g/t(原絲);

拉絲:氣流控制、雙層作業,溫濕度控制,產量為42 t/d,成品率86%;

控制硬件與算法:DCS(美國BALY公司INFI—90)、Cs137核子液位計,液面使用Smith預估,通路使用串級+Smith預估;

控制精度:窯溫±3 ℃、通路溫度±1 ℃、漏板±0.5 ℃、窯壓±1 Pa、液面±0.2 mm。

1997年6月1日,玻纖工業池窯拉絲第一套DCS(INFI—90)在泰安池窯上全面投入運行[7]。現場全智能儀表、拉絲機與DCS通訊,從此完成了池窯拉絲設備層計算機控制,為今后全廠智能化打下基礎。

該項目分別引進配合料、金屬換熱器、主耐火材料、投料機、燃氣預混、熱工智能儀表、拉絲機、漏板等硬件,窯爐與鋼結構合作設計,DCS硬件國內配套,控制軟件自主設計,真正做到以點菜拼盤為主的池窯攻關設計。該項目的成功,實現了玻纖人30年的夙愿,為我國玻纖工業打開了一條強國之路。“泰安萬噸無堿玻璃纖維池窯拉絲工程”獲全國第九屆優秀工程設計金獎。

1998年11月16日,南京玻纖院與杭州玻璃集團公司合作的“玻璃纖維池窯拉絲技術與裝備開發”85攻關項目,在杭州玻纖廠投建E玻璃7500 t/a池窯拉絲項目點火投產,生產紡織型玻璃纖維。

配合料:氣力混合、氣力輸送、計算機控制并與DCS通信;

窯爐:單元窯、熔化率0.80 t/m2·d、長寬比3.46,燃料為燃油+預熱670 ℃助燃風,設計產能 28 t/d( 實測23.80 t/d)、采用鼓泡裝置和工業電視,油耗0.48 t/t(原絲);

通路:“H”形、LPG燃氣預混加熱,耗液化氣75.60 kg/t(原絲);

漏板:28塊(15塊×800孔+8塊×1600孔+5塊× 2 000孔);

控制硬件與算法:DCS(國產HS-2 000),窯溫:雙交叉限輻,液面:采樣PID[8];

控制精度:窯溫±4 ℃、通路溫度±1.0、漏板±0.5 ℃、窯壓±1 Pa、液面±0.3 mm;

該項目最大的特點是從原料、窯爐、自控、到拉絲機等設計與裝備基本做到國產化,國產化達85%,獲國家科技進步一等獎、全國第十屆優秀工程設計金獎。

回顧20世紀90年代,在改革開放的大潮下,“泰安池窯”與“杭州池窯”的成功,使我國玻纖工業池窯拉絲技術發生了質的變化,這種變化不單表現在工廠的現場,工程設計、新裝備研制開發、國內配套、現場安裝指導、投產調試與故障處理等工程能力也都大大提升,更重要的是大批人才得到了鍛煉與成熟,從此奠定了我國玻纖工業大發展的人才、技術與物質基礎,迎來了后10年的玻纖工業大發展。

5 21世紀初

2000年3月,泰安復材1.50萬 t/a池窯(2線)投產。鼓泡裝置+電助熔,漏板1 600~4 000孔,項目大大擴大了國產化的內容,從此我國玻纖工業進入了自主開發的年代。

2000年12月,巨石集團1.60萬 t/a池窯投產。

2001~2002年,泰安復材1.50萬 t/a和1.60萬 t/a (3線,4線)池窯投產。

2002年,廣東忠信玻纖1.20萬 t/a G75紗池窯項目投產。在控制內容上把浸潤劑配制過程納入到DCS的范疇[9]。

2002年2月,重慶復材2萬 t/a池窯項目投產。

2002年6月,四川康達集團3 000 t/a馬蹄焰池窯項目投產。根據當時的實際情況,南京玻纖院在該廠原馬蹄球窯車間的基礎上,保留馬蹄窯,設計一條“T”字形通路、預混燃氣、8塊漏板(4塊× 1 600孔+4塊×2 000孔)、采用C工藝技術、DCS控制包括換火在內的全部熱工過程。

2002年11月,淄博金晶1.60萬 t/a池窯項目投產。

2003年是玻纖池窯拉絲大豐收的一年,有河北金牛玻纖1.60萬 t/a 池窯項目投產。拉絲機的主要運行參數全部通過Profibus—DP總線輸送到DCS操作站進入管理系統,電助熔也被納入DCS系統。

2003年,鄒城佳斯達1萬 t/a池窯項目投產。

2003年,廣東忠信玻纖池窯2線投產。

2003年,巨石集團九江玻纖廠1.60萬 t/a池窯項目投產。

2003年,重慶國際復材3萬 t/a池窯投產。

2003年,還有上海、江蘇昆山3座臺灣企業的玻纖池窯、杭州圣哥班(杭玻2線)玻纖池窯項目相繼投產。

2003年,泰山玻纖5號、6號生產線投產。

2004年6月,四川威玻集團7500 t/a馬蹄焰池窯拉絲(2線)投產。

2004年,中材金晶3萬 t/a池窯投產,采用DCS加FCS控制系統。

2006年,巨石集團建成10萬 t/a級的池窯拉絲生產線。正是由于巨大的生產能力的需求,巨石與北京自動化所合作,建成以鏈掛、鏈板、在線機器人為主體的原絲全自動物流輸送線,具有原絲輸送、工位識別、稱量、存貯、烘干、包裝等功能,為玻纖工業物流自動化向前推進了一大步[10]。

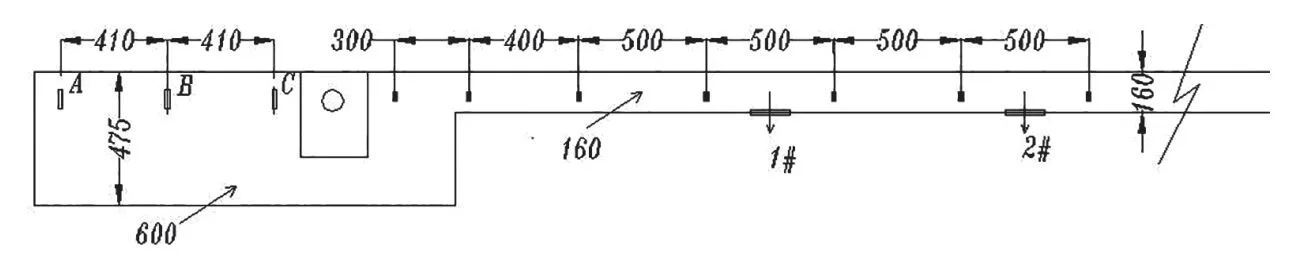

2006年2月,長風玻纖廠中堿21 t/d馬蹄窯全電料道投產。在沒有天然氣情況下,南京玻纖院保留原1期馬蹄窯,發生爐煤氣,將燃油料道改造成全電料道,見圖14。有天然氣后,2013年10月,該窯改成中堿1.20萬 t/a燃氣料道馬蹄窯。

圖14 長風玻璃纖維廠21t/d中堿馬蹄窯全電料道簡圖

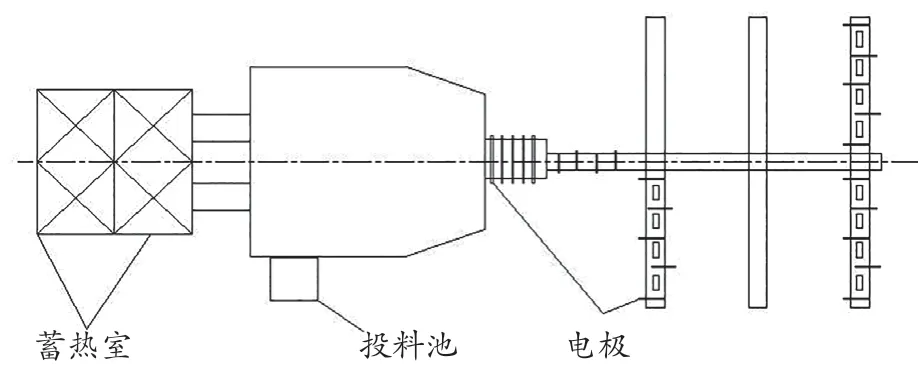

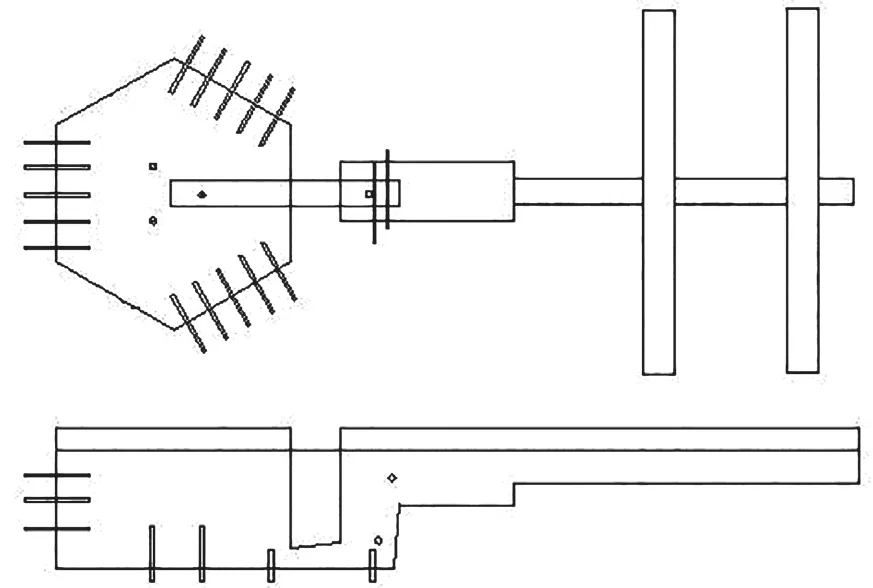

2006年11月,由南京玻纖院設計的我國第一座中堿1萬 t/a全電熔池窯拉絲生產線在如皋九鼎成功投產。它標志著我國玻纖工業以電熔為主體的池窯拉絲技術獲得成功,見圖15。窯爐為六角型三層電極布置的全電熔窯,料道為“H”型燃氣預混。從電熔窯到拉絲機全部過程量都納入到DCS控制系統,除漏板外的現場溫度采用遠程I/O單元DP總線傳輸,大大提高了mV信號的抗干擾能力。

圖15 如皋九鼎全電熔中堿池窯簡圖

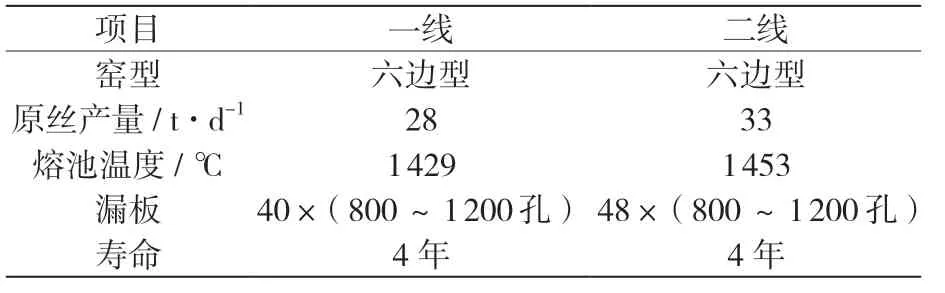

該電窯4年后停爐。停爐前,廠方作部分改進后又新建一座中堿1.20萬 t/a電窯,壽命4年,見表3。

表3 如皋九鼎中堿全電熔池窯主參數

2007年,南京玻纖院與捷克GS公司合作開展對河北金牛玻纖公司E玻璃6.50萬 t/a 池窯(含主通路和雙-H通路)的數模研究,讓數字研究技術為池窯熱工設計提供有力的幫助。

2007年,四川威玻集團2萬 t/a(4線)單元窯生產線投產。在池窯控制上采用了完全意義上的FCS控制系統,現場級PA與DP總線結構包括:窯溫、燃燒、天然氣、料道、預混、漏板、冷卻水、鼓泡、浸潤劑、余熱鍋爐等。

2007年11月,江蘇長海玻纖制品有限公司E玻璃2.50萬 t/a、純氧燃燒、池窯生產線投產。該公司后來還參股收購了常州253廠[11]。

2008年前后,巨石集團建成12萬 t/a的池窯拉絲生產線,浸潤劑配制系統實現全自動化,引進國外技術將浸潤劑配制從人工干預單體自控提升到系統自控,隨后與國內合作,實現了該項技術國產化。

2009年2月,山東光力士中堿3萬 t/a 馬蹄窯投產。原料氣力輸送、機械混合,發生爐煤氣、電助熔+窯坎,采用“H”形燃氣通路,100塊漏板(800~1200孔)。

2009年10月,江西大華玻纖中堿3萬 t/a馬蹄窯項目投產,窯形與山東光力士類似。

2009年前后,巨石集團還引進了捷克GS公司的Composite Fiber Expert System ES ⅢTM專家控制系統(軟件)。該系統采用多變量輸入,矩陣建模學習,多變量輸出的MPC(Model based predictive control)控制系統,即基礎模型預測控制系統。將現代控制論引入到玻纖生產過程控制,對玻纖工業自動控制走向智能起到一個示范的作用。

南京玻纖院為臺玻設計3萬 t/a 與6萬 t/a 池窯拉絲生產線,包括窯爐主生產線DCS全過程控制。

2000~2010年,全國共投產26座池窯(含臺灣地區3座)。

從1997年到2007年,正是由于池窯拉絲生產技術的優質、高產、節能、自控水平高,致使我國玻纖工業僅僅用了10年時間就得到了迅猛發展,總產量達160萬 t/a,一躍成為世界玻纖第一大國。

回顧21世紀初期,窯爐單體生產能力,從1萬 t/a 提升至12萬 t/a,其形態多樣,有單元窯、馬蹄窯、電窯;能源有燃油、天然氣、電、發生爐煤氣;助燃風有熱空氣、純氧;通路有燃氣、電,玻璃成分有中堿、無堿、無硼無堿、耐堿等。窯爐壽命從4年提升至10年,電助熔技術、鼓泡裝置、純氧技術成為常態。物流自動化、公用工程自動化,全廠智能化都在逐步成為現實。

6 21世紀10年代

2010年1月,山東格賽博中堿3萬 t/a馬蹄窯項目投產,與山東光力士類似。

2010年,歐文斯科寧杭州余杭投入一座8萬 t/a Advanten 產品的池窯生產線。

2010~2011年,南京玻纖院對境外設計出口,包括臺灣地區和印度。

2011年,由南京玻纖院為臺玻設計的6萬 t/a生產線,在單元窯上實現了窯溫對各噴槍燃油比例的控制,從而改善與保證了大型池窯熔化部縱向溫度制度控制的合理性。

2011年2月,南京玻纖院為臺灣地區新竹大強森有限公司舊窯改造的“圭”字形通路E玻璃池窯項目投產。

2011年,河南光遠新材3.68萬 t/a 電子紗池窯生產線投產。

2013年,泰山玻纖8萬 t/a 生產線項目成功應用了激光AGV自動導引小車輸送原絲,無軌道、自動識別、自動稱量、自行充電,成為玻纖物流輸送的方向[12]。

2013年11月,巨石集團埃及公司無堿8萬 t/a池窯項目點火投產。這表明我國玻纖工業的成熟,已經成為世界有影響力的工業。

2014年3月,江蘇九鼎在開通天然氣后將原1線電窯改造成無氟低硼E玻璃2萬 t/a 池窯。

2015年7月,山東九鼎高模量(HME)5萬 t/a池窯項目投產。

2015~2016年,泰安、巨石集團開始向智能化工廠(企業)邁進。2016年,泰山玻纖玻纖及制品的產量超70萬 t。2017年,重慶國際復材在巴西TM 7 000 t/a 池窯項目投產。

2017年,重慶國際復材在巴林ECT 7萬 t/a 池窯項目投產。

2018年,巨石集團總產量達160萬 t,池窯19座(國外3座)。

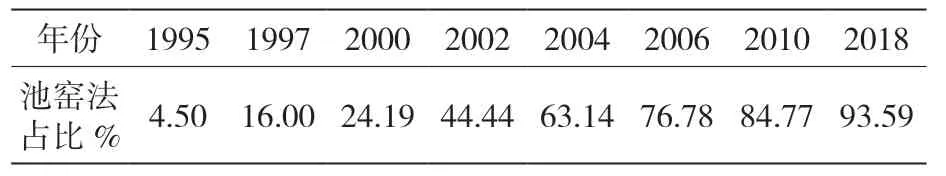

2018年,玻纖池窯拉絲總產量達438萬 t,從1995年開始池窯產量占比見表4。

表4 池窯產量占總產比

2018年5月1日,國標“GB 51258-2017 玻璃纖維工廠設計標準”正式實施,這更是表明池窯拉絲技術在我國從成長走向成熟。“標準”從組織編寫到正式發布,歷時3年。

從2010年開始,我國池窯拉絲技術得到飛速的發展,本文僅做主要技術要點與發展節點,并未一一列出。

7 后記

回望50年的池窯拉絲技術發展歷程,我國的玻纖工業從“0”到“1”經歷了30年,從蹣跚學步到大步邁進,單臺池窯生產能力從300 t/a到12萬 t/a,看臺率從3臺(200孔)/人到30臺(4 000~6 000孔)/人,成分從中堿、無堿到無硼無堿、耐堿、高模、低介電等多品種,原絲從人力搬運到AGV無人車全自動輸送,從單臺儀表控制到全企業智能管理[13],這一切都得益于改革開放與全體玻纖同仁的努力與奮斗。

在此筆者深深地感受到,正是在改革開放的大潮中,在原國家建材局的領導下,在南京玻纖院與珠海玻纖、泰山玻纖、杭州玻纖、河南安裝公司等同仁的努力下,我國的玻纖工業才有了今天的大發展。

歷史是不應被忘卻的,正是一批批從業者為玻纖做出的艱苦努力才有了今天的飛速發展。在此,筆者深深懷念我國池窯拉絲技術的引路人林樹益院長,正是在這些前輩的帶領下,我國的玻纖工業才走上現在的強國之路。筆者力圖按歷史的原貌還原,如有不完善之處,歡迎指正。