載氧體幾何結構對固定床化學鏈燃燒影響的實驗研究

蔣健俁,郭雪巖,霍官平,王志遠,楊 帆

(上海理工大學 能源與動力工程學院,上海 200093)

二氧化碳捕捉和存儲(CCS)是一個涉及二氧化碳內分離的過程,大多數的CCS技術在分離二氧化碳階段會造成額外的能量耗損。在此背景下出現的化學鏈燃燒(chemical looping combustion,CLC)技術顯示了它的應用潛力和前景,它通過固體載氧體與燃料及空氣的交替氧化-還原反應使得二氧化碳與其他燃燒產物(氮氣和未使用的氧氣)分離,因此不需要消耗額外能量。CLC的固定床反應器方案中載氧體顆粒靜止不動,燃料/空氣交替還原/氧化顆粒;而在流化床方案中兩個反應器間的顆粒輸送需要額外的能量,在出口熱氣體中分離顆粒需要旋風分離器,這使得過程更為復雜。在此過程中,顆粒磨損在所難免,其產生的細小顆粒也必須在高溫下去除。固定床可以有效避免這些問題。

基于固定床反應器的化學鏈燃燒是近幾年出現的一個新思路。2007年,Noorman等首次在固定床上進行了化學鏈燃燒實驗,并驗證了該技術的可行性。2008年,Xiao等利用固定床反應器在CO和N氣氛下測試了鈣基載氧體的還原反應動力學,同年Song等在固定床上基于鈣基載氧體進行了甲烷的燃燒實驗,分析了反應生成的二氧化硫、一氧化碳、氫氣等氣體濃度。2010年,Noorman等基于銅基載氧體進行了燃燒實驗,進一步證實了固定床可用于化學鏈燃燒實驗中。Hamers等對填充床氧化還原反應周期性切換的性能進行了研究。Dong等也在固定床上研究分析了載氧體與氯化氫反應的熱力學性質。Guo等在固定床上先后進行了鎳基載氧體化學鏈甲烷重整反應實驗、大顆粒載氧體固定床化學鏈燃燒實驗。此外,Noorman等也提出了適用于固定床的顆粒模型和反應器模型。張巖等基于有效參數法,研究了顆粒不同內部結構參數對反應特性的影響。

在固定床化學鏈燃燒過程中,球形大顆粒載氧體的內部擴散阻力較大,會對整個床層的總反應速率產生影響。Guo等基于Chimera網格的計算流體力學(CFD)方法,研究了均勻球形大顆粒載氧體內部擴散對反應速率與溫度的影響,同時模擬了蛋殼型結構的內擴散反應,證實了蛋殼型相對均勻型具有更好的內部擴散能力。尹靖等在固定床上研究了均勻型與蛋殼型兩種不同活性物質分布對鎳基載氧體反應特性影響,張巖等進一步利用銅基載氧體,研究了不同厚度蛋殼型與均勻型對反應特性的影響,研究結果證實了使用蛋殼型分布的載氧體能更有效地減小內部擴散阻力。郭雪巖等采用有限速率模型對CuO/AlO結構化載氧體顆粒化學鏈燃燒進行了數值模擬。

減小顆粒內部擴散阻力不僅可以通過改變活性物質分布的方式,也可以通過改變顆粒結構來實現。而薄壁拉西環這種結構就能夠有效解決球形大顆粒內部擴散阻力大的問題。基于這個思路,本文使用浸漬法制備球形與拉西環銅基載氧體顆粒,以甲烷為還原氣,在固定床上進行化學鏈燃燒實驗,著重研究和對比球形與拉西環載氧體顆粒在還原反應與氧化反應的最大溫升隨時間的變化。

1 實驗部分

1.1 實驗材料

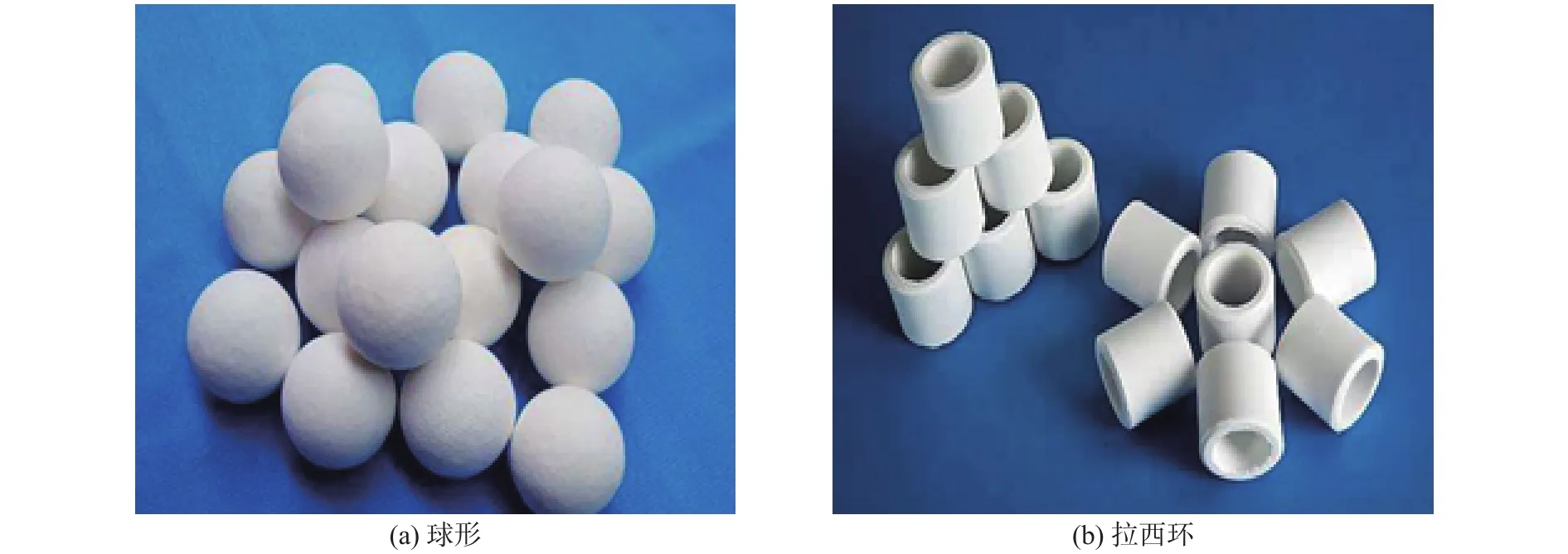

圖1為實驗所用的兩種氧化鋁載氧體。兩種結構的特征長度相同,球形載氧體直徑為6 mm,拉西環載氧體高度為6 mm,內、外徑分別為3、6 mm。甲烷純度(體積分數)為99.9%,氮氣為工業氮(純度99.5%),空氣為高純空氣。

圖 1 不同結構的載氧體Fig. 1 Carriers with different structure

1.2 制備氧化銅/氧化鋁載氧體顆粒

本文采用浸漬法制備氧化銅/氧化鋁載氧體顆粒。具體制備過程為:將氧化鋁浸漬于Cu(NO)·3HO 溶液中靜置6 h,接著放入干燥箱干燥12 h,最后置于400 ℃的馬弗爐中焙燒4 h,使其完全氧化。重復上述操作數次得到氧化銅/氧化鋁載氧體。本實驗保證固定床內裝填的球形與拉西環載氧體總活性物質負載量均為7.14 g。

1.3 實驗裝置與步驟

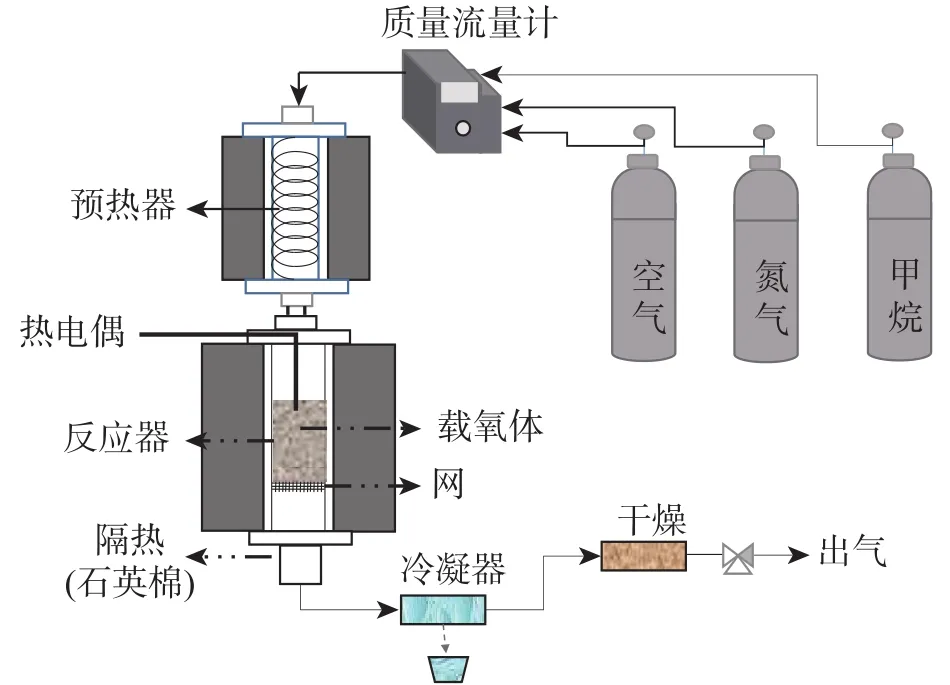

該實驗臺主要包括供氣系統、氣體混合預熱系統、固定床反應器系統、數據采集系統以及冷凝干燥系統。固定床反應器長度為300 mm,直徑為30 mm;質量流量計采用Seven Star的D08-1F型流量顯示儀;數據采集系統使用上海工寶電器有限公司的8132R型溫度采集儀。圖2為固定床系統示意圖。

圖 2 固定床系統示意圖Fig. 2 Schematic diagram of the fixed bed reactor system

本實驗在小型固定床上進行。首先裝填10 cm高的氧化銅/氧化鋁載氧體顆粒,并監測該載氧體活性段的溫度。床層的空隙率是指填料層中顆粒間體積與整個填料層體積之比。空隙率計算式為

式中: ε為床層空隙率; ρ為顆粒堆積床層的堆積密度; ρ為顆粒堆積床層的表觀密度。

經測算,球形載氧體填充的床層空隙率約為44%,拉西環載氧體填充的床層空隙率則為57%。

為保證氣體到達載氧體活性段時流態達到穩定,以便排除入口效應造成的實驗誤差,在活性段前、后均裝填了一定高度的惰性氧化鋁。為觀察分析活性段溫度,使用熱電偶同時測量活性段3個特定點的溫度,這3個測溫點將高度為10 cm的活性段均勻分成4部分,分別位于活性段2.5、5.0、7.5 cm處。顆粒裝填高度及測溫點位置如圖3所示。

圖 3 顆粒裝填高度及測溫點位置Fig. 3 Particles filling height and temperature measuring points

裝填完畢后,在氮氣氣氛下將反應器溫度上升至所需溫度。當溫度穩定后通入甲烷進行還原反應,還原反應結束后,切換到氮氣氣氛下吹掃以排除多余的甲烷,使管道內不存在任何參與反應的氣體。再通入壓縮空氣(氧氣體積分數為21%)進行載氧體的氧化再生。氧化結束后,再次切換到氮氣氣氛下吹掃一段時間后進行下一組循環實驗。甲烷、氮氣、氧氣均經過氣體預熱器加熱到預定溫度后進入固定床反應器,以保證每次氧化還原反應循環前的進口溫度一致,避免對實驗造成誤差。

2 實驗結果與討論

2.1 還原反應

銅基載氧體顆粒與甲烷發生的還原反應是一個放熱過程,但它的放熱量遠低于銅基載氧體顆粒與氧氣發生的氧化反應。當甲烷含量過多時,通過色譜儀測定分析出口氣體,發現尾氣中存在氫氣、一氧化碳等氣體。這可能是甲烷發生了裂解反應,使載氧體顆粒出現積碳現象,從而阻止氣體進入顆粒內部,大大降低了還原反應效率,因此研究不同甲烷進氣流量對還原反應的影響有著明顯意義。

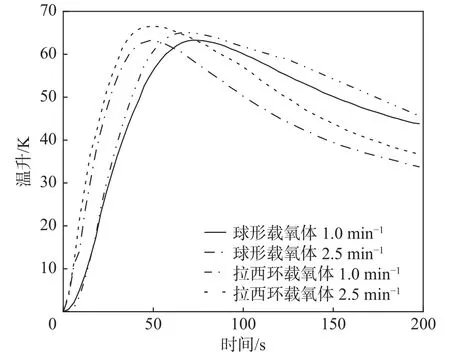

本節實驗設定溫度為600 ℃,僅改變甲烷進氣流量。圖4為球形與拉西環載氧體顆粒分別在1.0、2.5 L·min這兩個較小的甲烷進氣流量下進行的還原反應的溫升隨時間的變化。拉西環載氧體比表面積約是球形載氧體的1.5倍,且相較于球形載氧體而言,甲烷氣體更容易擴散進入拉西環載氧體顆粒內部,所以單位時間內與甲烷氣體接觸的活性物質更多,因此在相同的甲烷流量下,拉西環載氧體的最大溫升高于球形載氧體。當甲烷進氣流量從1.0 L·min變為2.5 L·min時,甲烷進氣流量的增大使得反應更加劇烈,大大縮短了反應時間,因此兩種結構達到最大溫升所需時間均明顯縮短。拉西環載氧體的最大溫升也隨之增大,而球形載氧體并未出現此現象。拉西環載氧體相對于球形載氧體而言內擴散更容易,當甲烷進氣流量較小時,增大甲烷進氣流量,甲烷氣體能在更短時間向拉西環內部擴散,從而與更多的活性物質發生反應放出熱量。

圖 4 不同甲烷進氣流量下還原反應溫升Fig. 4 Temperature rise in the reduction reaction at different methane flow rates

本節實驗改變甲烷與氮氣進氣流量比,反應溫度仍設為600 ℃不變,保證甲烷與氮氣的總流量5 L·min不變。本節實驗使用4種不同進氣流量比進行實驗,甲烷與氮氣進氣流量比依次為 1∶4(甲烷 1 L·min+氮氣 4 L·min)、2∶3(甲烷2 L·min+氮氣3 L·min)、3∶2(甲烷 3 L·min+氮氣2 L·min)、4∶1(甲烷4 L·min+氮氣1 L·min)。圖5(a)為兩種結構在不同進氣流量比下達到最大溫升所需的時間。拉西環載氧體內擴散更容易,因此,雖然兩種結構的反應所需時間均明顯縮短,但在相同進氣流量比下,拉西環載氧體所需時間明顯小于球形載氧體。同時,提高甲烷與氮氣進氣流量比可以增大甲烷濃度梯度,內擴散質量通量正比于濃度梯度。球形載氧體的內擴散阻力遠大于拉西環載氧體,所以提升甲烷與氮氣進氣流量比可以顯著提升球形載氧體顆粒內擴散效果,而拉西環載氧體內擴散性能本身就優越,提升甲烷與氮氣進氣流量比并不能顯著改善其內擴散性能。這也是圖5中甲烷與氮氣進氣流量比增大對球形載氧體提升效果優于拉西環載氧體的原因。圖5(b)為球形、拉西環載氧體顆粒在不同甲烷與氮氣進氣流量比下能達到的最大溫升。在甲烷進氣流量較大時,提高甲烷與氮氣進氣流量比雖然會使得反應進程加快,但最大溫升卻并未呈現一直增大的趨勢,而是出現了先增大后減小的趨勢。這是因為在相對充足的甲烷氣氛下,隨著甲烷濃度的增大,氣體更容易向顆粒內部擴散,反應更加充分,所以最大溫升會增高。當甲烷濃度繼續增大,會使得甲烷過量,多余的甲烷不僅不能與活性物質反應,反而還會發生裂解反應造成積碳,影響反應進行。所以當甲烷濃度較大時,最大溫升不會升高,反而會降低。因此,在總流量較大時,有效控制甲烷濃度顯得十分有必要。此外,由于拉西環載氧體內擴散性能優于球形載氧體。從圖5中明顯可看出,不管在何種濃度下,拉西環載氧體最大溫升始終高于球形載氧體。

圖 5 不同甲烷與氮氣進氣流量比下最大溫升與時間Fig. 5 Maximum temperature rise and associated time under different flow ratios of methane and nitrogen

2.2 氧化反應

銅基載氧體在化學鏈燃燒中的氧化反應是一個強放熱過程,它的放熱量遠高于還原反應,在整個還原氧化循環反應中氧化反應的放熱量占主要地位,因此研究載氧體氧化反應顯得尤為重要。還原反應結束后,切換到氮氣氣氛下吹掃一段時間再通入氣體進行氧化再生作用,這樣就完成了一個循環反應。

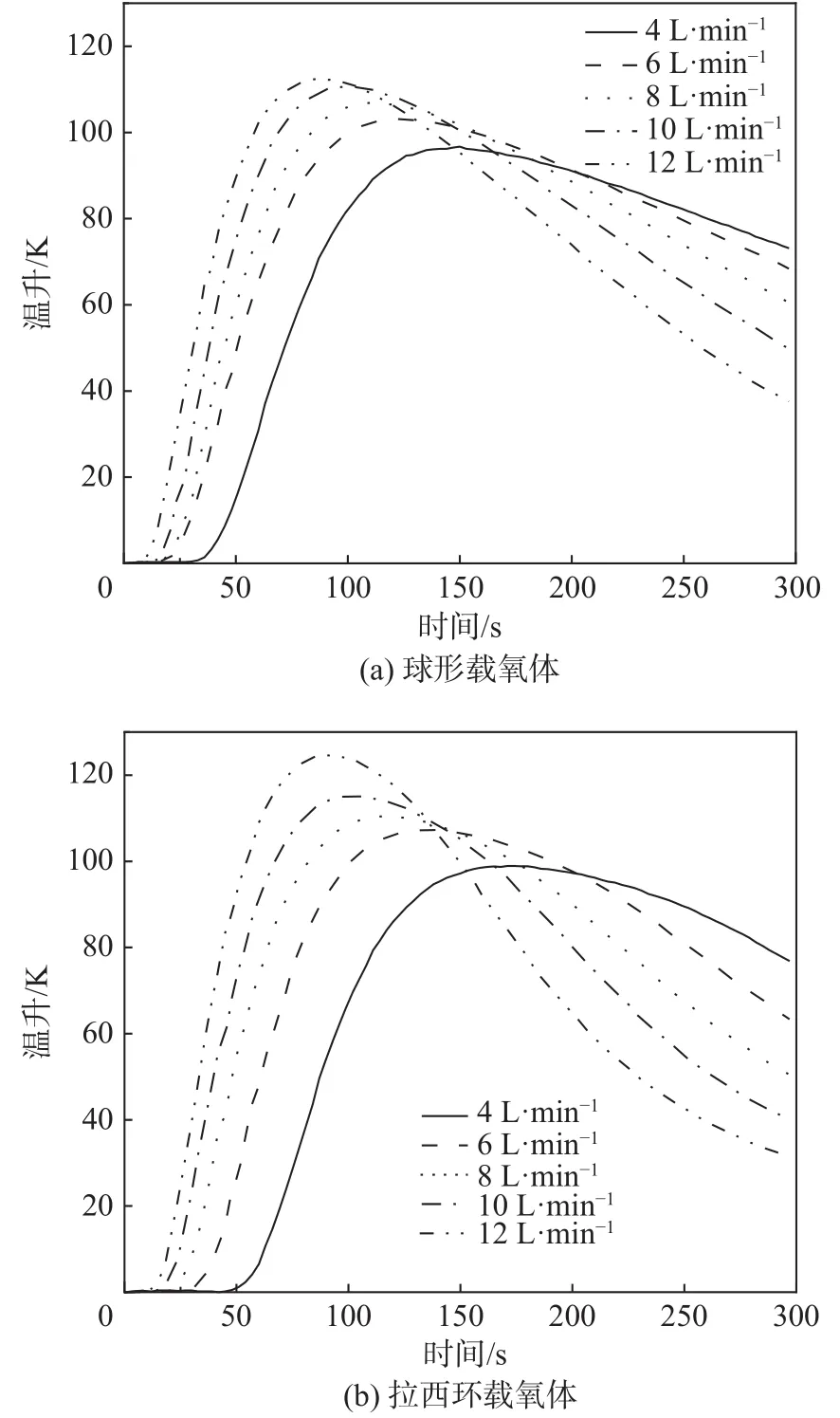

化學鏈燃燒需先進行還原反應再進行氧化反應,因此本節實驗中先通入相同甲烷進氣流量以保證載氧體顆粒被充分還原,再通入不同流量的空氣,反應溫度仍為600 ℃不變。圖6為球形與拉西環載氧體在不同空氣進氣流量下中間測溫點處氧化反應進行300 s內的溫升隨時間的變化。由圖中可知,球形與拉西環載氧體的最大溫升隨著空氣進氣流量的增大均明顯提高,但增速放緩。因此,增大空氣進氣流量雖然能有效增加兩種結構的放熱量,但效果逐漸減弱;兩種結構的載氧體顆粒達到最大溫升所需時間也隨著空氣進氣流量的增大而縮短。

圖 6 不同空氣進氣流量下氧化反應溫升隨時間的變化Fig. 6 Temperature rise in the oxidation reaction at different air flow rates

盡管兩種結構整體趨勢大致相似,但仍可從圖6中看出差異:12 L·min時拉西環載氧體最大溫升已達121.6 ℃,而球形載氧體最高溫升僅為112.4 ℃;在其他空氣進氣流量下,拉西環載氧體的最大溫升也高于球形載氧體。這可能是因為氧化反應是個強放熱反應,并且拉西環結構與氧氣接觸面積更大,更多的活性物質與氧氣接觸反應,所以拉西環結構放出的熱量遠多于球形載氧體。

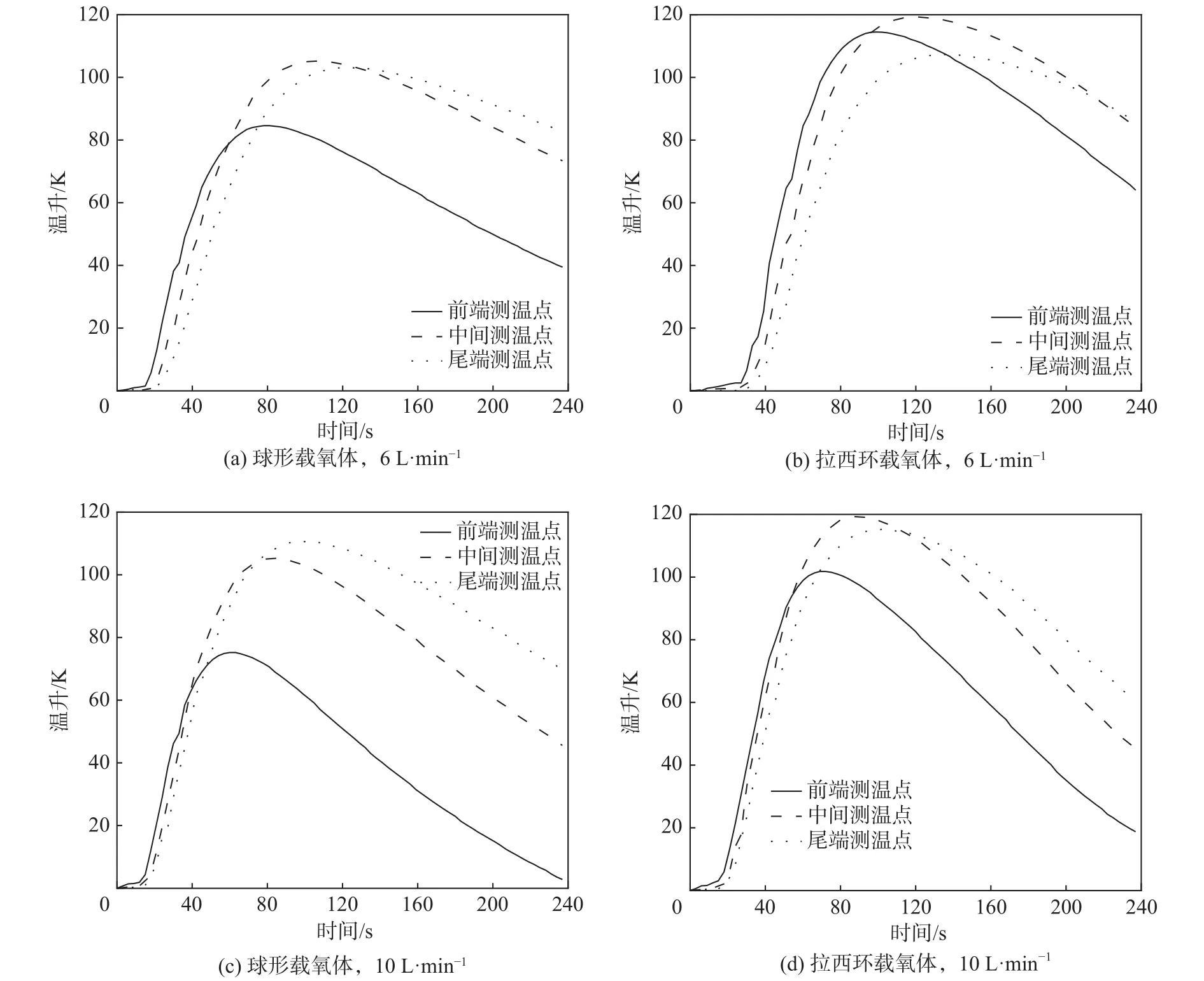

固定床的軸向溫度分布取決于局部反應速率、顆粒內部的導熱和床層間隙的對流傳熱3種因素的影響,其中局部反應速率又受顆粒內部氣體組分擴散和顆粒間氣體對流影響。以上3種因素相互制約,在不同操作條件下整個床層的傳熱過程由不同的因素主導。圖7顯示了兩種結構的載氧體分別在較小空氣進氣流量(6 L·min)和較大空氣進氣流量(10 L·min)下,3個測溫點氧化反應溫升隨時間的變化。從圖中可以看出,球形載氧體與拉西環載氧體在不同空氣進氣流量下,軸向溫度分布明顯不同。出現這種現象的原因主要在于,盡管這兩種結構的載氧體顆粒在固定床內的填充高度一致,但由于結構不同使得它們在固定床內的堆積程度明顯不同,拉西環載氧體填充的床層空隙率約為56%,遠大于球形載氧體44%的空隙率。固定床在裝填顆粒后,顆粒的不均勻分布會造成壁效應和溝流現象。對于實驗規模的小直徑比固定床而言,壁效應的顯著性和流動的不均勻性會更加嚴重,而造成小直徑比固定床壁效應的主要原因是壁面附近較高的空隙率。拉西環壁面附近的空隙率大于球形載氧體壁面附近,因此壁效應對拉西環載氧體的影響更大。當空氣進氣流量較小(6 L·min)時,拉西環載氧體尾端沿軸向氣體流動方向的熱損失比球形載氧體的嚴重,從上游攜帶熱量的氣體大部分沿著壁面流過,這可能造成拉西環載氧體尾端與中間最大溫升差值大于球形載氧體。而當空氣進氣流量增大到10 L·min后,壁效應影響減弱,拉西環載氧體尾端與中間測溫點最大溫升差值明顯減小。

圖 7 不同測溫點氧化反應溫升隨時間的變化Fig. 7 Temperature rise in the oxidation reaction with time at different temperature measuring points

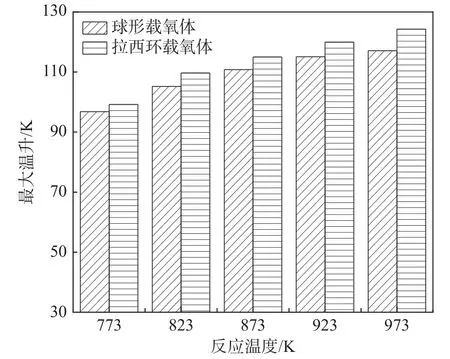

化學鏈燃燒是一個還原氧化反應的循環,還原反應的溫度會影響載氧體的還原性能,所以氧化反應的溫度也會影響載氧體性能。本文主要從溫度方面入手,考慮到電子還原反應放出的熱量遠小于氧化反應,因此有必要研究不同氧化溫度對兩種載氧體結構最大溫升的影響。本節實驗中保證空氣進氣流量為8 L·min,研究氧化反應溫度在500~700 ℃之間的最大溫升。圖8給出了兩種結構不同氧化反應溫度下的最大溫升。在相同的氧化反應溫度下,拉西環載氧體顆粒最大溫升均高于球形載氧體顆粒。隨著氧化反應溫度的提高,球形載氧體最大溫升從最初的96.8 ℃上升至117.1 ℃,拉拉西環載氧體最大溫升也從99.2 ℃上升至124.3 ℃。可以很明顯地看出:球形載氧體與拉西環載氧體的最大溫升均明顯升高。同時,在500~700 ℃的氧化反應溫度下,隨著氧化反應溫度的升高,拉西環載氧體與球形載氧體的最大溫升差值增大,這表明增大氧化反應溫度對拉西環載氧體最大溫升的提升效果優于球形載氧體。

圖 8 不同氧化反應溫度下的最大溫升Fig. 8 Maximum temperature rise at different oxidation temperature

3 結 論

本文利用小型固定床,對球形與拉西環兩種內擴散性能不同的載氧體結構進行了化學鏈燃燒實驗,研究它們在還原反應與氧化反應中的傳熱特性,獲得如下結論:

(1)在還原反應中,隨著甲烷進氣流量增大,兩種結構載氧體顆粒反應所需時間均明顯縮短,拉西環載氧體的最大溫升也隨之提高。當總流量較大且恒定時,增大甲烷與氮氣進氣流量比會使最大溫升先增大后減小,因此在總流量較大時控制甲烷與氮氣進氣流量比顯得尤為重要。

(2)在氧化反應中,拉西環載氧體最大溫升明顯高于球形載氧體,拉西環載氧體裝填的床層空隙率與球形載氧體不同,使得兩者軸向溫度分布明顯不同。兩種結構的最大溫升均隨反應溫度的增大而提高,但反應溫度的增大對拉西環載氧體最大溫升的提升效果優于球形載氧體。