ATOX50生料輥磨系統選粉機的改造

劉迪,滑松,豆海建,趙劍波,聶文海

1 引言

生料輥磨是目前水泥行業制備生料的首選粉磨設備,其包括研磨和選粉兩部分。研磨和選粉設備性能的優劣對生料輥磨的粉磨能力、產品品質及系統能耗影響較大。生料輥磨的運行工況和能耗指標主要由研磨部分和選粉部分的配合程度所決定,循環風機的電耗指標主要受限于系統用風量、風壓及風機運行效率。

國內某水泥公司一臺非國產ATOX50 生料輥磨產量約459t/h,2019 年窯系統運轉一百余天,R80μm篩余控制約為14%,R200μm篩余約為1.5%。為進一步提產增效,降低電耗,2020 年,公司對ATOX50生料輥磨系統進行了局部改造,重點改造了選粉機、旋風筒和風環。改造后,生料輥磨主機電耗下降約0.6kW·h/t,年節電5 500kW·h,實現了節能改造的目標。

2 原料配比情況及粉磨系統主機配置

2.1 原料配比情況

水泥生產線原料配比情況見表1。正常情況下石灰石原料粒徑在80mm左右,偶有大塊石灰石物料粒徑可達150~200mm。砂巖粒徑較大,在80~100mm之間。鐵粉和鋁土較細,為粉狀。

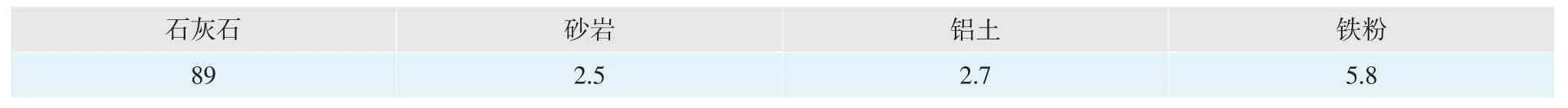

表1 原料配比情況,%

用于窯系統煅燒的原料中,物料粒徑越大,越不利于磨機的穩定運行和產量的提升。在其他條件不變的情況下,應盡可能地減小物料的粒徑。

2.2 原料粉磨系統主機配置(見表2)

表2 原料粉磨系統主機配置

2.3 原料粉磨工藝

原料粉磨系統工藝流程見圖1。原料粉磨為常規的并聯工藝設計,使用增濕塔為窯尾袋收塵器降溫。

圖1 原料粉磨系統工藝流程圖

3 改造前的生料輥磨情況

3.1 電耗和產量分析

改造前的生料輥磨系統運行工況見表3。經檢驗,R80μm=14.0%時,生料輥磨單位電耗為6.5kW·h/t,原料易磨性較好。生料輥磨主機運行電耗為7.3kW·h/t,比單位電耗高約0.8kW·h/t,說明生料輥磨未在最佳工況條件下運行,研磨效率低于理論值,有較大改造提升空間。

表3 改造前的生料輥磨系統運行工況

同時,磨機實際運行功率約3 373kW,占主電機額定功率的88.8%。分析檢驗結果可知,在磨機主電機電耗為6.5kW·h/t 時,磨機出力按90%額定功率(即,主電機運行功率為3 420kW)計算,在相同成品細度條件下(即R80μm=14.0%時),磨機理論產量可達520t/h 以上,與磨機實際運行產量相比,有較大提升空間。

3.2 選粉機使用情況

現有選粉機規格為?5 680mm×3 410mm,選粉效率較低,隨著磨機產量的提升,選粉機對磨機研磨效率及運行穩定性的影響越來越大。

原有選粉機動葉片設計相對簡單,對靜葉片初次選粉的物料適應能力差;同時,動、靜葉片的間距較大,不能有效發揮動葉片二次選粉的能力,從而導致選粉效率低。此外,結合壓力框架的加壓形式,生料輥磨磨內的細料較多,難以及時排出,造成料層不穩,導致磨機長期低產運行。

4 改造方案

4.1 選粉機改造

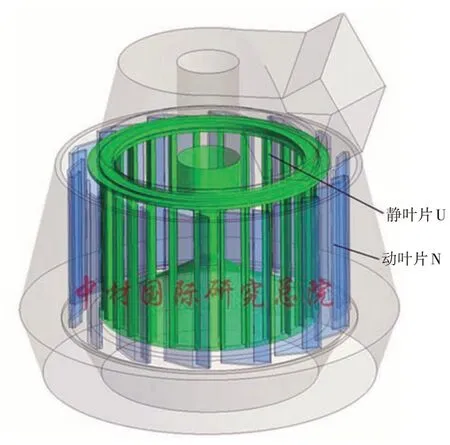

保留原選粉機的傳動部分和出風口,更換為新型高效N-U 型選粉機的轉子動葉片、靜葉片、殼體、下錐體和喂料溜子,N-U型選粉機示意見圖2。

圖2 N-U型選粉機示意

N-U 型選粉機是由天津水泥工業設計研究院有限公司(以下簡稱:天津水泥院)近年來設計研發制造的一種新型選粉機。公司采用CFD模擬軟件,對目前各種選粉機不同結構類型的動葉片進行了理論分析研究,并在此基礎上綜合考慮選粉區流場特征和三力(離心力、拉拽力和重力)平衡原理,開發設計了一種全新的動葉片為U 型的N-U 型選粉機。通過調節外風翅的角度,該選粉機可適應不同成品細度要求,進而保證磨機粉磨的高效率,有效控制成品的粒度分布。同時,由于動葉片的U型特殊設計,增強了拉拽力的作用效果,在保證選粉效率不變的情況下,可以有效降低選粉機的通風阻力。U 型動葉片選粉機相對于直型動葉片選粉機具有明顯優勢,其選粉機阻力和主機電耗更低,成品比表面積提高,成品顆粒更細。

4.2 旋風筒及風管改造

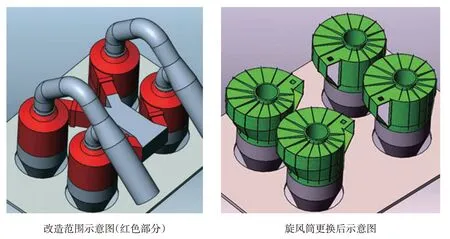

原有旋風筒阻力較大(約2 500Pa),為有效降低系統阻力,對旋風筒進行了局部改造。將旋風筒主體更換為新型低阻力旋風筒,更換入旋風筒軟連接和入旋風筒風管。旋風筒改造示意見圖3。

圖3 旋風筒改造示意

4.3 楔形風環應用

楔形蓋板風環是由天津水泥院最新研發的一種低阻高效風環。應用楔形蓋板后,物料由磨盤邊緣落入風環,分別同楔形蓋板的頂板、導風側板發生一次、二次沖擊打散,再以分散的方式進入風環內部,從而有效降低風速。此外,物料經兩次沖擊打散后,分散性更好,細粉更易從塊狀物料中脫離,回料中的細粉量減少。較低的風環風速減小了粗顆粒進入選粉機的可能性,有利于提高選粉效率,減少回盤細粉量,從而穩定料層,提高粉磨效率。

分析顯示,在物料提升量相同的條件下,相對于傳統百葉導風環,楔形蓋板風環風速可降低25%~28%,風環阻力可降低12%~16%。

5 改造效果

本次改造歷時六十余天,通過對生料輥磨系統進行選粉機、風環、旋風筒等局部改造,磨機喂料量由改造前的459t/h 提升至550t/h,在成品細度相同的條件下,磨機提產10%以上。主電機運行功率由原來的3 350kW 提高至3 650kW,接近額定功率。主機電耗由改造前的7.30kW·h/t降至6.72kW·h/t,降低約0.6kW·h/t,風機電耗由改造前的4.80kW·h/t升高至5.16kW·h/t,系統阻力從9 500Pa 降低至8 500Pa。改造后的生料輥磨系統滿足了燒成系統對原料的需求,每天有更多的停機時間,可避峰電用谷電,獲取更大經濟效益。生料輥磨系統改造前后的性能指標對比見表4。

表4 生料輥磨系統改造前后的性能指標對比

改造后,生料輥磨系統電耗降低約1.0kW·h/t,按回轉窯年運轉率90%核算,年節電約5 500kW·h,投資回收期僅一年左右。

6 結語

此次生料輥磨的改造是天津水泥工業設計研究院有限公司新一代N-U 型選粉機在非國產生料輥磨上的首次工業應用,從改造后的生料輥磨運行情況來看,改造效果顯著。本次改造不僅為后續同規格生料輥磨系統改造打下了良好基礎,同時也為其他類型生料輥磨的改造積累了經驗。