水泥窯協同處置無機污泥技術的實踐

趙玉剛,朱海賓,趙叡清

1 前言

目前,隨著污泥年產出量的不斷增加,傳統的污泥填埋處置方式因資源化利用率低、處置費用高等,難以滿足無機污泥處置需求。新型干法水泥窯因其容積大且熱穩定性好,在協同處置無機污泥時,既可節約用地,又可替代部分水泥生產粘土及鐵質原材料,具有經濟適用性強、資源綜合利用率高和節能減排效果好的優勢,是目前常用的無機污泥處置方式[1]。

隨著水泥生產線協同處置固體廢物經驗的不斷累積及有關標準規范的不斷完善,水泥窯協同處置固體廢物將在節能環保、經濟效益等方面逐漸顯現出優勢[2]。水泥生產線在生產水泥的同時,將固體廢物與水泥原材料進行合理搭配,可實現“減量化、資源化、無害化”處置固體廢物的目標。由于水泥窯煅燒溫度高、熱容量大,有機成分可在窯內高溫下分解,隨煙氣排放的重金屬、有機物分解不完全產生的總烴(TOC)排放、劇毒的二噁英等的排放可滿足HJ 662-2013《水泥窯協同處置固體廢物環境保護技術規范》要求。經除塵系統除塵后排放的氣體主要為二氧化碳,無機污泥廢物煅燒后的殘留物可作為水泥組分,固熔在水泥熟料中[3]。

2 水泥窯協同處置無機污泥工藝概述

2.1 無機污泥主要成分分析

無機污泥及水泥廠原燃材料主要成分分析如表1 所示。由表1 可見,無機污泥的主要化學成分與水泥原料砂巖、粘土接近,可替代部分砂巖和粘土作為水泥生產原材料。

表1 無機污泥及水泥廠原燃材料主要成分分析,%

根據HJ 662-2013《水泥窯協同處置固體廢物環境保護技術規范》要求,入窯物料中重金屬和氯(Cl)、有機硫的最大允許投加量不應大于表2所列限值,入磨物料有機質應<0.5%。由表2 可見,無機污泥按照2%比例參與配料,配料后重金屬、氯離子、有機硫含量遠低于標準限值,符合水泥生料配料要求。

表2 入窯物料中重金屬、氯、有機硫最大允許投加量限值和無機污泥有害元素含量(HJ 662-2013規定),mg/kg.cl

2.2 處置工藝流程

2.2.1 貯存

無機污泥倉儲設施的建設必須滿足GB18597-2001《危險廢物貯存污染控制標準》的要求,庫房應具備防火、防滲漏、防雨防曬、除臭功能,庫房內應進行分區,設置固體廢物分類存儲標志,配備專用的排污池,對于有揮發性或產生惡臭的固體廢物,應保證其在密閉條件下貯存[4]。庫房內產生的滲濾液和廢氣,應根據各自的性質分別建立預處理處置臺賬,按危險廢物收集、處置要求進行收集和處理,不得違規排放[5]。同時,廠房內須安裝抓斗等污泥轉運設備設施,確保污泥順利通過抓斗倒存至處置車間料倉。

2.2.2 計量、輸送、配比和處置

無機污泥處置工藝流程如圖1 所示。無機污泥的含水率一般為40%左右,由抓斗將無機污泥抓取送入無機污泥預處理系統,無機污泥經預處理后通過板喂機、膠帶輸送機送到水泥生料輸送膠帶參與生料配料。滿足水泥工藝要求的生料通過水泥生料輸送系統被送入預熱器內,在300℃~1 300℃溫度下進行預熱,然后進入水泥回轉窯煅燒,煅燒溫度最高可達1 600℃,高溫煅燒后的物料經篦冷機冷卻成為水泥熟料。

圖1 無機污泥處置工藝流程圖

干化后的無機污泥與其他原材料混合后,在經生料磨粉磨、回轉窯煅燒,到篦冷機冷卻水泥熟料的過程中,將會發生復雜的物理化學反應,氯、硫、堿等有害物質在堿性環境中被中和或在水泥窯中參與循環。無機污泥在此過程中被完全分解,所含重金屬元素被固化在熟料中,真正達到了“無害化”處置[6],同時不會產生二次污染。

水泥窯協同處置無機污泥系統安裝有板式喂料秤和稱重皮帶秤,可準確計量污泥投加量,同時安裝有儀器聯鎖系統和有毒有害氣體監測設備。當水泥窯系統或煙氣除塵系統出現異常狀況時,聯鎖系統將自動停止固體廢物的投料,并在中控室報警提示。投加無機污泥時,必須保證水泥窯工況穩定,通常在水泥窯開機8h以上,各項指標穩定的前提下,方可投加無機污泥。無機污泥投加時,不可按照配比方案一次性投加到位,應從最低量緩慢投加,每間隔6h提高一定比例投加量,在保證系統運行平穩的前提下,逐漸緩慢過渡到所要求的配料比例。遇水泥窯錯峰生產或檢修時,中控操作人員必須提前5h 關閉污泥投加設施,并及時清理無機污泥膠帶輸送機及板式喂料秤等相關設備設施。

2.2.3 投加位置的選擇

無機污泥投料點應設在水泥生料磨物料傳輸膠帶上方(見圖2)。無機污泥按照一定比例和石灰石、粘土、鐵質材料、砂巖一同送入生料磨,經進一步烘干、粉磨后成為水泥生料。

圖2 無機污泥生料磨投加點

3 協同處置無機污泥摻合配比及風機電耗影響分析

協同處置無機污泥可替代部分水泥原材料,入原料磨的無機污泥對入磨風量的影響較大,導致窯尾排風機和高溫風機電耗增加。

3.1 摻合配比分析

水泥生產用無機污泥摻合配比見表3,無機污泥摻合前后對熟料三率值的影響見表4。從表3和表4 可以看出,在不影響熟料三率值配比的條件下,協同處置無機污泥的過程中,污泥作為高硅砂巖和粘土的替代材料,可替代0.4%的高硅砂巖和1.6%的粘土,在不影響水泥熟料產量的情況下,可有效節省水泥廠高硅砂巖和粘土的用量。

表3 水泥生產用無機污泥摻合配比

表4 無機污泥摻合前后對熟料三率值的影響

3.2 電耗的影響分析

協同處置無機污泥的過程中,因無機污泥含有40%的水分,水分的蒸發導致系統風量增大,對窯尾風機電耗有一定的影響。

無機污泥摻加前后窯尾風機的電耗情況見表5。從表5 可以看出,無機污泥按2%的比例投加,每生產1t熟料,窯尾高溫風機電耗上升0.01kW·h,窯尾尾排風機電耗上升0.09kW·h。

表5 無機污泥摻合前后窯尾風機的電耗,kW·h/t

4 協同處置無機污泥對水泥產品質量的影響

4.1 熟料中重金屬含量的變化情況

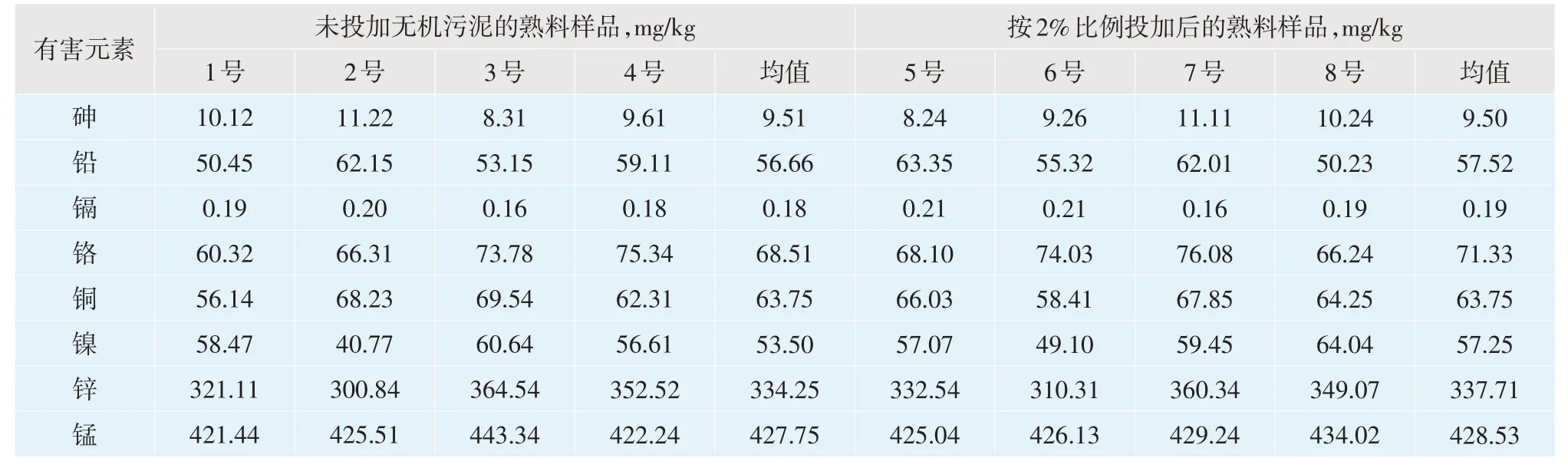

為了驗證對比分析無機污泥投加前后,熟料中的重金屬含量變化情況,在保證水泥原料成分不變的情況下,分別對無機污泥投加前后抽取的4份熟料樣品中的重金屬含量進行測定,熟料中的重金屬含量測定結果見表6。

表6 數據顯示,投加無機污泥后,水泥熟料樣品中個別重金屬含量有微量提升,對水泥產品質量的影響可忽略不計。

表6 無機污泥投加前后水泥熟料中的重金屬含量測定結果

4.2 熟料中浸出重金屬含量的變化情況

目前,GB 30760-2014《水泥窯協同處置固體廢物技術規范》對8種浸出重金屬含量有明確限值要求,其他重金屬含量僅作為水泥企業內部質量控制指標,因此浸出重金屬含量是協同處置必須控制的指標[7]。本次試驗中,隨機抽取了2 份協同處置無機污泥的水泥熟料樣品,利用標準方法對其浸出重金屬的情況進行檢測分析,水泥熟料樣品中浸出重金屬的含量情況見表7。

表7 無機污泥投加前后水泥熟料樣品中浸出重金屬的含量情況

檢測結果顯示,2份協同處置無機污泥的水泥熟料樣品中,浸出重金屬元素的含量,均滿足GB 30760-2014《水泥窯協同處置固體廢物技術規范》有關限值要求。

4.3 水泥的物理性能指標

性能檢測結果顯示,無機污泥按2%的摻合比例投加,隨著無機污泥投加量的不斷增加,水泥的物理性能沒有發生明顯變化,滿足GB 175-2007《通用硅酸鹽水泥》技術要求。無機污泥投加前后水泥的物理性能檢測結果見表8。

表8 無機污泥投加前后水泥的物理性能檢驗結果

5 協同處置無機污泥對窯尾煙氣排放的影響

5.1 重金屬排放量

協同處置無機污泥煙氣中的重金屬排放量見圖3。由圖3可見,投加無機污泥后,窯尾煙氣中的重金屬排放量遠低于GB 30485-2013《水泥窯協同處置固體廢物污染控制標準》限值。

圖3 協同處置無機污泥煙氣中的重金屬排放量

投加無機污泥后,煙氣中Hg 熔點低、易蒸發,其含量(0.08×10-6mg/m3)低于檢測限值,As、Ni、Pb等難揮發元素多在熟料或窯灰中富集,少量隨煙氣進入下一工序,隨溫度的降低,尤其是增濕塔的急劇降溫,而凝結成顆粒狀,被捕集去除[8]。總體而言,無機污泥作為替代原料,對窯尾煙氣中的重金屬的排放量影響不大。

5.2 酸性氣體及顆粒物排放量

水泥窯協同處置系統呈強堿性且熟料煅燒工藝本身能高效脫硫,SO2的平均排放量(12mg/m3)遠低于GB 4915-2013《水泥工業大氣污染排放標準》排放限值(200mg/m3);系統中NOX的平均排放量為74mg/m3,遠低于排放限值(400mg/m3),這表明無機污泥替代少量生料,并不會對水泥燒成系統的SO2和NOX的排放量產生負面影響。

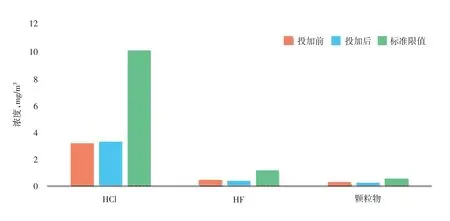

無機污泥中的Cl在煅燒過程中易生成HCl,轉化為相應的氯化物。協同處置無機污泥煙氣中的酸性氣體及顆粒物排放量見圖4。由圖4 可知,協同處置無機污泥過程中,HCl的排放量遠低于相關標準要求,煙囪的粉塵排放濃度可滿足標準規定最高允許排放濃度。

圖4 協同處置無機污泥煙氣中的酸性氣體及顆粒物排放量

5.3 總烴(TOC)及二噁英排放量

無機污泥摻合前后總烴(TOC)及二噁英排放量見表9。從表9可以看出,投加無機污泥后,對非甲烷總烴及二噁英氣體的排放幾乎無影響,其排放量均滿足標準要求。

表9 無機污泥摻合前后總烴(TOC)及二噁英排放量

6 結語

利用水泥窯協同處置無機污泥,處置工藝滿足相關標準規范要求,對熟料的化學成分和產品質量無不利影響,水泥熟料化學成分可滿足相關規定。熟料中的重金屬含量均低于檢測限值,窯尾煙氣特征污染物排放量及顆粒物幾乎沒有增加。

無機污泥作為原材料替代砂巖及粘土,經回轉窯高溫煅燒后,進入篦冷機冷卻,成為水泥熟料。無機污泥被完全分解并徹底固化在熟料中,真正達到了“無害化處置”的目標。與其他處置途徑相比,水泥窯協同處置無機污泥更為經濟環保。