桿端調心球軸承主參數設計及承載能力分析

張健,袁春明,顧金芳,牛榮軍

(1.中國直升機設計研究所,江西 景德鎮 333001;2.上海天安軸承有限公司,上海 201108;3.河南科技大學 機電工程學院,河南 洛陽 471003)

直升機操作系統將駕駛員機械指令通過座艙操縱裝置、機械線系、助力器等部件傳到主槳葉,實現對直升機的姿態和航跡控制[1-3]。桿端調心球軸承作為操作系統的關鍵零部件,其性能和可靠性直接影響主機的性能和可靠性。操作系統用桿端調心球軸承一般在低速重載工況下擺動,失效形式與常規的疲勞失效不同,主要為強度失效[4],故其設計目標與常規軸承不同。國產桿端調心球軸承設計側重仿制,缺乏設計分析及試驗考核,與國外同類產品差距較大,亟需開展設計及試驗研究。

在此以某直升機操作系統用桿端調心球軸承為研究對象,以額定靜載荷為目標對其結構主參數進行優化設計,并通過仿真和試驗進行驗證。

1 桿端調心球軸承主參數設計

直升機操作系統一般在低速重載工況下工作,桿端調心球軸承主要承受徑向載荷,同時也會承受部分偏心載荷,在此以額定靜載荷為目標對其進行優化設計[5-7],初步確定軸承設計目標:1)徑向額定靜載荷Cr≥6.8 kN;2)軸向額定靜載荷Ca≥2.1 kN。

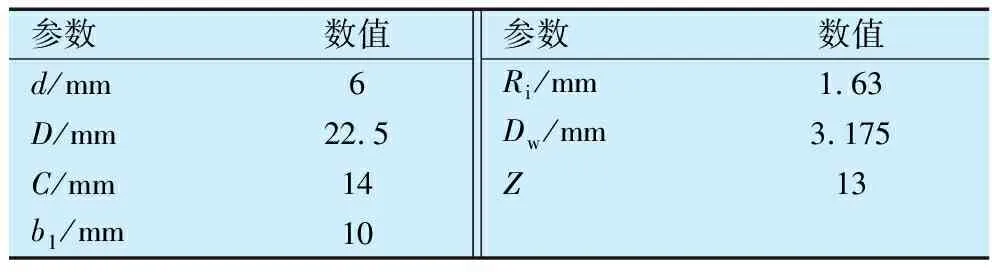

直升機操作系統桿端調心球軸承結構如圖1所示,根據操作系統使用需求,桿端雙列調心球軸承外形接口尺寸:內徑d為6 mm,外徑(球面)D為22.5 mm,內圈寬度C為14 mm,外圈寬度B為10 mm,桿端長度L為54 mm,螺紋為M10 mm×1 mm(左旋)×37 mm。

圖1 直升機操作系統桿端調心球軸承結構示意圖Fig.1 Structure diagram of rod end self-aligning ball bearing for helicopter operating system

1.1 球徑 Dw

根據軸承球不會碰到防塵蓋,偏擺角不小于8°的設計要求,設置約束條件

Dw+2a+3h+Cb≤B,

(1)

式中:Dw為球直徑;a為偏擺間隙;h為防塵蓋厚度;Cb為內圈兩溝道間距。

偏擺間隙可表示為

(2)

防塵蓋厚度根據防塵槽深度及防塵蓋形式確定,初步取0.8 mm。

考慮極限情況,Dw≈Cb,即球直徑與內圈兩溝道間距相同。根據上述約束條件可得Dw≤3.19 mm。參考GB/T 308.1—2013 《滾動軸承 球 第一部分:鋼球》,Dw取3.175 mm。

1.2 球數 Z

球直徑確定后,針對額定靜載荷設計要求初步反算最小球數量。

雙列調心球軸承徑向額定靜載荷為

(3)

軸向額定靜載荷為

(4)

式中:i為球列數;K為徑向額定靜載荷常數,見表1;K1為軸向額定靜載荷常數;Z為單列球數。

表1 不同類型軸承徑向額定靜載荷常數

對于桿端球軸承,K1取0.329 60,K取26.210 55,通過(3), (4)式可得不同球數雙列調心球軸承額定靜載荷如圖2所示:1)隨球數增加,徑向、軸向額定靜載荷線性增加;2)當球數小于13時軸承額定靜載荷不能滿足要求,即單列球數至少為13。

圖2 雙列調心球軸承額定靜載荷隨球數的變化曲線Fig.2 Variation curve of static load rating of double row self-aligning ball bearing with number of balls

為提高軸承承載能力,受軸承外形尺寸的限制球徑無法增大,在給定空間內可考慮增加球數,球數增加到13時,徑向、軸向額定靜載荷分別為 6 869,2 264 N,滿足要求。

1.3 其他參數

單列球數為

(5)

式中:Dpw為球組節圓直徑。

由(5)式可得

(6)

載荷較大時,內圈取小溝曲率半徑,即

Ri=0.52Dw,

(7)

兩列球中心距為

C′=(0.875~0.900)Dw,

(8)

內圈兩溝道間距為

Cb=C′+2(Ri-Dw/2)sinα,

(9)

α=arctan(C′/Dpw)。

內圈溝底直徑為

d1=Dpw+2(Ri-Dw/2)cosα-2Ri,

(10)

內圈擋邊直徑為

d2=d1+0.3Dw,

(11)

外圈溝底直徑為

D3=(d1+2Ri)/cosα-2Ri,

(12)

外圈擋邊直徑為

D1=D3+2Dw。

(13)

帶防塵蓋或密封圈雙列滿裝向心球軸承球不與防塵蓋相碰,即

Dw≤b2,

(14)

式中:θq為允許的最大內、外圈軸線傾斜角;b2為外圈溝道寬度。經計算和運動建模仿真,防塵蓋為平面,偏轉角為8°時球會與防塵蓋相碰,防塵蓋應改為外凸形,且球與防塵蓋之間存在足夠間隙。滿足設計要求的軸承主要結構參數見表2,內圈材料為9Cr18,桿端材料為0Cr17Ni4Cu4Nb,球材料為9Cr18Mo,材料參數見表3。

表2 桿端調心球軸承主要結構參數

表3 桿端調心球軸承材料參數

2 桿端調心球軸承靜承載能力仿真分析

上述軸承參數設計初步滿足額定靜載荷要求,但還需分析給定額定靜載荷下軸承承載能力是否滿足要求。該桿端支承結構與常規軸承支承方式不同,采用有限元法分析。

基于ABAQUS建立桿端調心球軸承有限元模型,如圖3所示,在桿端位置施加固定約束,在內圈內表面耦合中心施加徑向載荷。

圖3 桿端調心球軸承有限元模型Fig.3 Finite element model of rod end self-aligning ball bearing

由于軸承結構和受載對稱,為提高計算效率,仿真時僅取一列進行分析。在6.8 kN徑向額定靜載荷下內圈和桿端接觸應力云圖如圖4所示:1)單列僅7個鋼球受載,在徑向載荷作用方向鋼球應力最大;2)內圈溝道接觸應力大于外圈,故需校核內圈靜承載能力。

圖4 內圈和桿端接觸應力云圖Fig.4 Contact stress nephogram of inner ring and rod end

為進一步分析軸承是否滿足要求,提取各個球位置處內圈溝道最大接觸應力,如圖5所示:1)最大接觸應力為3 260 MPa,處于較高應力狀態,但低于調心球軸承靜載荷容量[6](4 600 MPa),靜承載能力還有較大裕度,滿足要求;2)由于桿端的柔性支承作用,承載鋼球數較少,且各鋼球受載不均,接觸應力分布的不均勻性不利于軸承壽命的提高。

圖5 不同球位置處內圈溝道最大接觸應力Fig.5 Maximum contact stress of inner ring raceway at different ball positions

由于有限元仿真模型對軸承的支承方式進行了簡化,且網格質量、疏密程度以及鋼球與溝道的接觸剛度系數等均會對計算結果產生影響,并不能完全反映軸承實際工作狀態,存在局限性,還需通過試驗準確評估軸承承載能力。

3 桿端調心球軸承靜載荷試驗

分別驗證軸承徑向、軸向靜載荷承載能力,每組取3套軸承,參考Q AVIC 02331—2017《航空桿端雙列調心球軸承通用規范》:試驗前后軸承徑向游隙增量不大于5 μm,軸向游隙增量不大于15 μm。

3.1 徑向額定靜載荷

軸承徑向靜載荷試驗裝置如圖6所示,初始載荷為0,載荷升速為0.06 kN/s,直至達到6.8 kN,恒壓1 min,然后以同樣的速率卸載。軸承徑向游隙測量結果見表4,滿足要求。

1—固定連接套;2—芯軸;3—試驗軸承;4—加載連接套。 圖6 徑向靜載荷試驗裝置示意圖Fig.6 Diagram of static radial load test device

表4 徑向游隙測量結果Tab.4 Measuring results of radial clearance μm

3.2 軸向額定靜載荷

軸承軸向靜載荷試驗裝置如圖7所示,初始載荷為0,載荷升速為0.02 kN/s,直至達到2.1 kN,恒壓1 min,然后以同樣的速率卸載。軸承軸向游隙測量結果見表5,滿足要求。

1—加載連接套;2—試驗軸承;3—千分表;4—芯軸;5—鎖緊套;6—墊圈;7—固定連接套;8—止動套。

表5 軸向游隙測量結果Tab.5 Measuring results of axial clearance μm

4 結束語

根據直升機操作系統低速重載的使用工況,以額定靜載荷為目標對桿端調心球軸承主參數進行優化設計,并通過仿真和試驗驗證了優化設計的正確性。但本研究僅從承載能力進行性能考核,還需進行多方面的考核試驗,后續有待進一步研究。