難忘曾經假戲真做的女主角

志英

他曾經說過:“這個姑姑,在我心目中就如天仙下凡一樣。她是第一個,也是唯一一個令我戲假情真的女主角。那時候,我真的以為自己就是楊過,每日最渴望的事就是開工拍片,因為開工便可以見到我最愛的姑姑。世間最理想的愛情,應該像楊過與小龍女那樣,不理世俗,不受任何條件限制。”

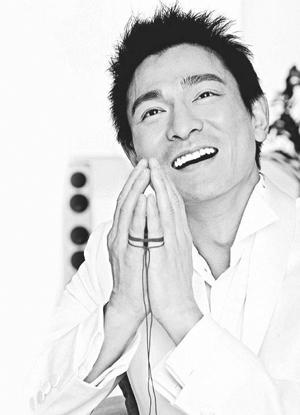

說這番話的人,是劉德華。在他的心中,最完美的愛情,原來在《神雕俠侶》中。但是,電影就好比一個美麗的夢,把夢中的情景放到現實生活里來,就會遇到許多必須面對的問題。這些問題在夢中不會出現,但是它會突然出現在生活里,讓你感到束手無策。

正因為如此,劉德華的愛情生活才會磕磕絆絆。深藏于劉德華心中的完美愛情,如夢幻一般,現實生活里難以找到,一有機會,他就會在電影中加以實現。

劉德華在自己的天幕公司投拍的第一部影片《神雕俠侶》中,就執意讓愛情有一個美滿的結局。他將楊過與小龍女之間的愛情故事,搬移到另一時空,使之神髓融為一體。自開辦電影公司以來,他首創之作便是《九一神雕俠侶》,接著是《九二神雕俠侶》。稍后的1993年,他又籌拍《神雕俠侶》(后因故未拍)。

為什么在劉德華的心中,有如此深厚的“神雕情結”?其實,這種情結應該歸集于一個女人身上,那就是小龍女的扮演者——陳玉蓮。

陳玉蓮,劉德華多年以來難以忘懷的一個名字。

在選擇小龍女的扮演者時,劉德華毫不猶豫地找到陳玉蓮。他向外界解釋:“蓮妹飾演的小龍女已經深入人心,換了任何人都難以為觀眾接受。”其實,還有一個至關重要的原因,那就是在劉德華的心目中,陳玉蓮就是小龍女。

如今,許多年過去了,劉德華仍對初見陳玉蓮時的印象深刻:“漂亮,絕對的漂亮,但那種漂亮不屬于這個城市和這個大都會。她的漂亮,是一種泥土氣息的清新,寧靜而舒服,毫無侵略性。我從未在她眼中看到過一絲渴望,大概她一直是一個甘于平靜生活的女孩子。”

在劉德華的眼里,陳玉蓮美得文文靜靜,那是一種清新脫俗的空靈之美。這種空靈之美,讓劉德華的心里有了說不出的情愫。他想表達,卻又不敢,因為當時他還是一個無名小子,而陳玉蓮已是香港無人不曉的大明星了。

劉德華格外關注陳玉蓮一點一滴的消息,這一來,反倒弄得他心里痛苦不堪。他聽說,自己最尊敬的影壇大哥周潤發的戀人就是陳玉蓮,他只得把自己“心事”放下。然而,他對陳玉蓮的好感卻是再怎么也放不下的。

無線電視臺決定拍《神雕俠侶》,劉德華終于有機會和陳玉蓮走到一個拍攝現場中。通過一段時間的相處,他對陳玉蓮又有了新的認識:“拍《神雕俠侶》的初期,我覺得她真像姑姑,不可侵犯。又怕接近她,怕她冷冷地看你一眼,自討沒趣。好幾次,我都想告訴她:‘為什么你不多笑一點呢?你笑起來很好看。可是,我沒有說出口,因為她大多時候都是抿著嘴唇的……”

劉德華曾經問自己:她到底漂亮在哪兒?他給出的回答是:她與眾不同。

是的,陳玉蓮處處表現出來的與眾不同,使劉德華只敢把自己擺在一個欣賞者的位置上,于是在現實生活中,他只能自覺不自覺地與她保持著一段距離。

劉德華在不遠處觀察著陳玉蓮,默默地觀察,憂她所憂,喜她所喜。他非常清楚,自己對陳玉蓮的情感純粹是一種單戀,即使她和周潤發分手,自己也不可能有機會。

多年以后談到此事,劉德華也從不隱瞞自己當年的心態:“這么多年了,她依然沒變,依然故我。身在娛樂圈,她的性格誠然是難能可貴,但從另一方面,她的堅持是否也令她吃虧一點,令她在這個圈里兜兜轉轉,浮浮沉沉?近幾年,斷斷續續在一些場合碰見她,有時會意外地說上一兩句,有時則只是打個招呼。我只想說一句:陳玉蓮依然是數年前的陳玉蓮,雖然她的笑容開始釋然,但倔強的眼神依舊——求仁得仁,她的堅持也何曾是錯!”

這么多年過去了,劉德華對陳玉蓮的好感依然如故,只要提及她,內心里的贊賞便情不自禁地溢于言表。

編輯 魏光