油相配比對現場混裝乳膠基質黏度及爆轟參數的影響

魏 國,劉 鋒,吳攀宇,王錫東

(1.安徽理工大學化學工程學院,安徽 淮南 232000; 2.安徽江南化工股份有限公司,合肥 230000)

乳化炸藥現場混裝技術是將乳化炸藥的生產、配送、爆破作業一體化,實現包裝乳化炸藥向鈍感型現場混裝乳化炸藥轉變的本質安全方向發展的新技術,具有生產效率高、鉆爆成本低、使用安全便捷等優點,已在水利、露天礦、采石場等爆破作業中得到廣泛應用[1]。

國內外對于乳狀液的黏度進行初步研究。國外的Masalova I等[2]研究了溶液的濃度和剪切后的液滴直徑對于高濃度乳狀液流動性的影響。國內的張東杰等[3]研究了不同乳化劑對現場混裝乳化炸藥基質黏度的影響;程奧等[4]研究了不同油相材料對乳膠基質穩定性的影響;盧文川等[5]通過動態擠壓實驗研究了乳化劑和油相材料對乳化炸藥基質穩定性的影響;馬平等[6]通過博立飛黏度計測量了乳膠基質的絕對黏度。

乳膠基質的黏度對其性能、使用都有很大影響。乳膠基質黏度過大時,不利于泵送、裝填藥孔;黏度過小時,無法固定敏化氣泡。經驗表明,現場混裝乳膠基質黏度在2.5×105~3.0×105mPa·s之間最佳[1]。水相組分含量確定后,影響乳膠基質黏度的關鍵因素就是油相材料,當使用的油相配比不同時,得到的乳化炸藥的黏度也會有所變化。本文通過調整油相配比制得6種乳膠基質樣品,使用光學顯微鏡、激光粒度儀、數字黏度計觀察測試了6種樣品的微觀結構、內相粒徑、黏度,利用B-W法,遵循能量優先原則計算了不同黏度樣品的爆熱等爆轟理論參數,并對于不同油相配比影響樣品黏度的原因進行了分析,為現場混裝乳化炸藥的生產和使用提供技術支持。

1 實驗部分

1.1 試劑、儀器

試劑:硝酸銨(AN)、硝酸鈉(SN),工業級;司盤80,化學純;SF15W-40機油、0#柴油;石油醚乙醇溶液。

儀器:電子天平;加熱電爐;JFS-550變頻多用分散機,杭州齊威儀器有限公司;HH-2型恒溫水浴鍋,國華電器有限公司;RVDV-1數字黏度計,上海平軒儀器科學有限公司;XSP-86系列無限遠生物顯微鏡,上海田瞳光學科技公司;Mastersizer2000激光粒度儀,英國Malvern儀器公司。

1.2 制備現場混裝乳膠基質樣品

油相材料的主要作用是形成包覆內相液滴的油膜。根據文獻選用配方,如表1所示[7]。

表1 現場混裝乳化炸藥配方

其中的油相采用柴油和機油復合使用[3]。其具體配比如表2所示。按配方稱量水相材料硝酸銨、硝酸鈉以及水,混合后加熱至100~110 ℃備用。按配方稱量油相材料機油、柴油、乳化劑,混合后持續加熱至90~100 ℃備用。打開變頻分散機,預乳轉速設置為800 r/min,在熱水浴條件下,將水相材料在40 s內連續、均勻地加入到油相中,待水相添加完后,再將轉速提升至1 200 r/min,持續攪拌3 min,形成均勻、透明的乳膠基質。

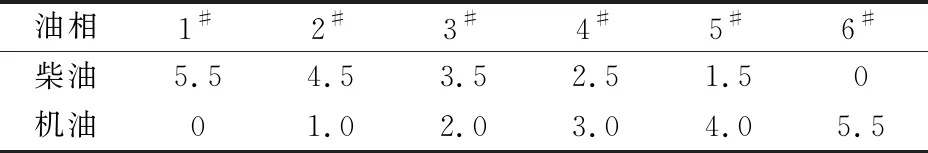

表2 不同油相的配比

1.3 樣品微觀結構測試

乳膠基質是一種油包水型高內相比乳狀液,對其進行稀釋準備,就可以在顯微鏡下觀察其分散相的粒子及分布。用玻璃棒蘸取少量樣品涂在預處理后的載玻片上,用膠頭滴管滴加1~2滴的石油醚乙醇溶液,隨后用小玻璃棒輕微攪動,再用蓋玻片輕輕擠壓,使樣品在載玻片上鋪展成均勻、透明的薄層[8]。將制片放在載物臺上,調節位置、反光鏡角度、光圈大小、找好視域,先用低倍鏡觀察,再逐次使用高倍物鏡觀察,通過調節細準焦螺旋來使畫面逐漸清晰。

1.4 樣品內相粒徑測試

以柴油作為溶劑,可以在不破壞乳膠體系情況下,將乳膠粒子分散開[9]。在燒杯中稱取5±0.1 g待測樣品,倒入100 mL柴油,攪拌1 min,靜置備用。先測量背景液柴油,扣除與樣品無關的光信號,再測量準備好的樣品。

1.5 樣品黏度測試

1)測試復合油相黏度。將柴油、機油混合油相在水浴鍋中恒溫25 ℃。調試選擇合適的轉子和轉速,使用黏度計測量其黏度值,每組實驗測2次,取其平均值。

2)測試樣品黏度。使用黏度計可以測量6種現場混裝乳膠基質樣品黏度隨溫度的變化情況。

2 結果與分析

2.1 樣品微觀結構、內相粒徑測試結果與分析

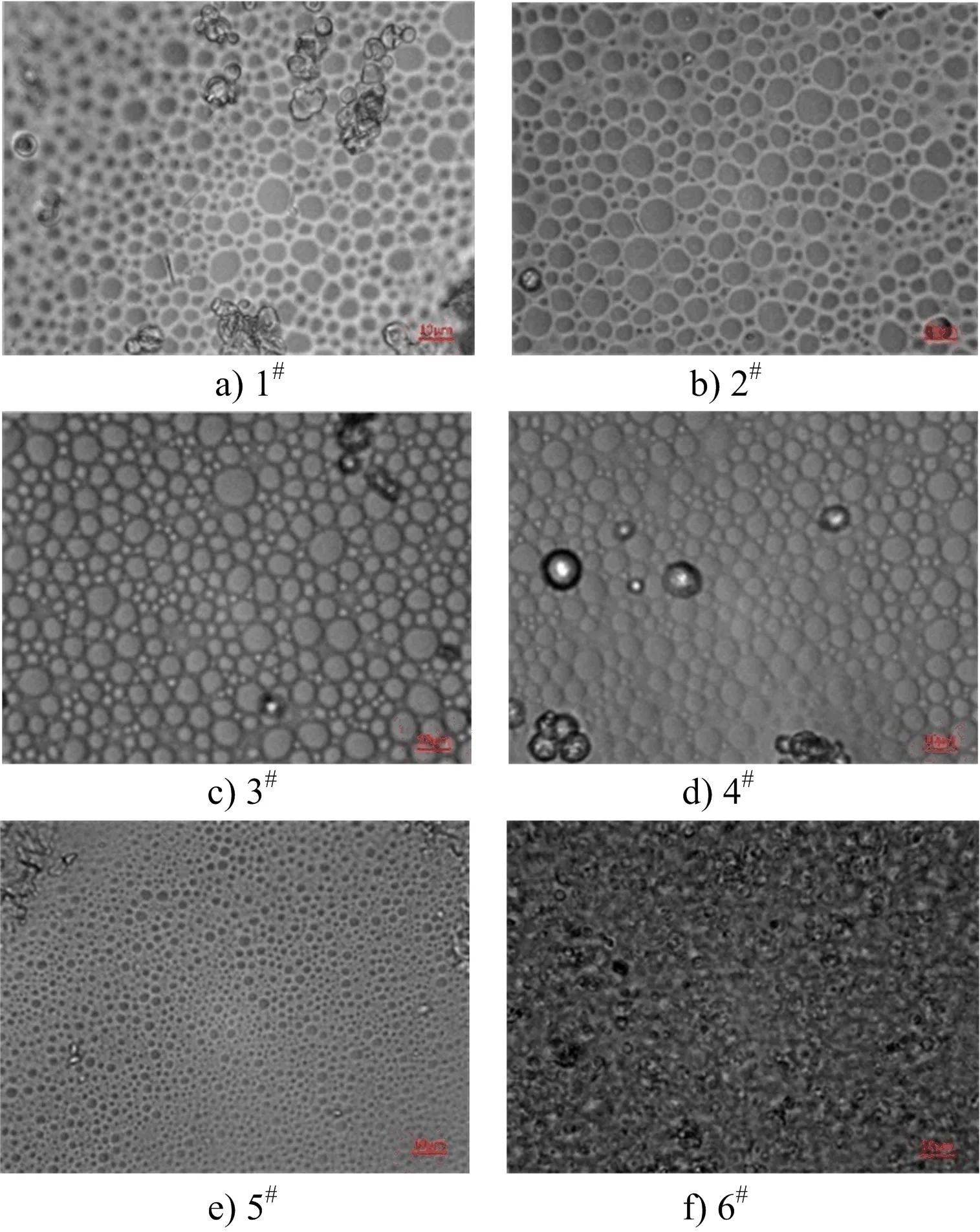

6種樣品的微觀結構如圖1所示,樣品的內相粒徑分布如圖2所示。

圖1 樣品的微觀結構

圖2 樣品粒徑分布

圖1a是由純柴油制備的1#樣品,其中的樣品內相液滴直徑差異較大,且有較多的液滴直徑超出10 μm,圖2中1#樣品分布曲線“寬而矮”,分布在5.012~91.201 μm。圖1b、圖1c、圖1d是2#、3#、4#樣品的微觀結構,在油相中加入機油后,基質粒子的分布更加均勻,內相液滴直徑在逐漸變小,圖2中1#~6#樣品曲線向小粒徑方向偏移,曲線逐漸集中。圖1e、1f是5#、6#樣品微觀結構,其內相液滴分布致密、均勻,結合圖2知5#樣品內相液滴直徑分布在1.445~10.021 μm,6#樣品內相液滴直徑分布在1.259~7.586 μm,且內相粒徑分布曲線“窄而高”。

2.2 復合油相黏度測試

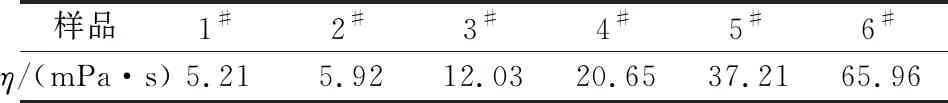

6種混合油相在25 ℃時的黏度如表3所示。

表3 不同油相的黏度

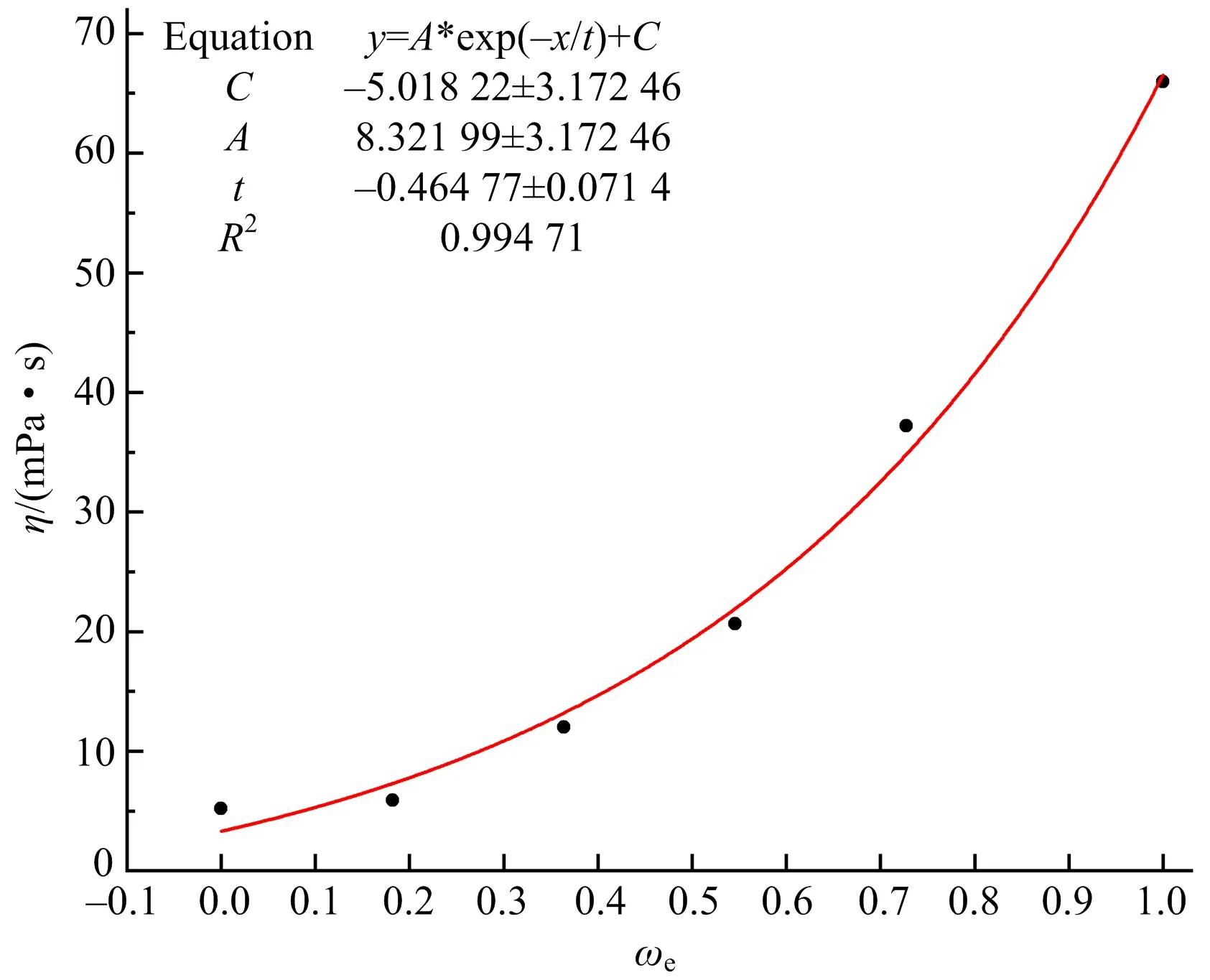

通過表3可以看出,1#~6#油相隨著機油含量增多,油相黏度由5.21 mPa·s增大至65.96 mPa·s。對黏度數據進行非線性曲線擬合分析,擬合曲線如圖3所示。

圖3 油相黏度擬合

圖3中ωe為混合油相中機油的占比,η為混合油相25 ℃時的黏度,其中的相關系數R2越接近1,代表數據擬合的效果越好,此次擬合的R2=0.994。混合油相的黏度擬合公式:

y=8.321 99e(x/0.464 77)-5.018 22

(1)

由式(1)可以計算機油柴油不同混合比率的油相黏度,隨著機油含量x的增多,復合油相的黏度y呈指數函數增長。

2.3 樣品黏度測試

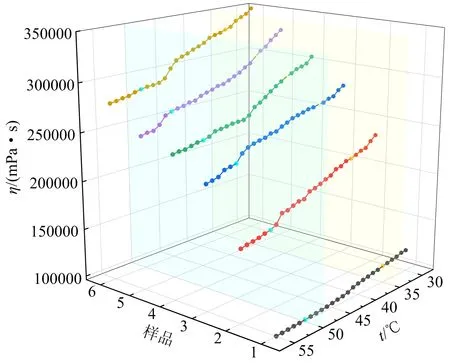

6種樣品黏度隨溫度的變化情況如圖4所示。

圖4 樣品黏度隨溫度的變化

由圖4可以看出,測試溫度從55 ℃降至30 ℃,6種樣品的黏度逐漸增大,變化趨勢一致。在各測試溫度下,機油含量越多的樣品黏度更大。1#樣品油相是純柴油,其黏度曲線在最底部,表示在各測試溫度下1#樣品黏度比其他樣品小;6#曲線在最高位置,表示在測試溫度下,6#樣品黏度最大。乳膠基質的黏度在很大程度上能反映出乳化炸藥的流變性。現場混裝乳化炸藥的敏化、裝孔溫度一般是35~50 ℃,為了讓乳膠基質更易泵送、裝填,要求其黏度在2.5×105~3.0×105mPa·s之間[10-11]。在35 ℃時,1#~6#樣品黏度分別為113 181、218 206、267 520、290 561、306 203、330 608 mPa·s;在50 ℃時,1#~6#基質的黏度分別為97 912、176 362、232 856、248 212、269 954、286 274 mPa·s。因此在這溫度范圍內,4#、5#樣品黏度更符合現場混裝炸藥的黏度要求。

謝爾曼W/O型乳化液黏度與內相液滴大小關系式:

(2)

式中:dm為平均液滴直徑;x、c為常數。隨著液滴直徑dm減小,黏度η增大。

結合表3、圖3、圖4分析認為,復合油相黏度能反映出所制備樣品黏度變化趨勢,1#~6#油相黏度隨機油含量增多而增大,其制備的乳膠基質樣品黏度也是隨機油含量增多而逐漸增大。當其他組分含量確定時,油相材料中機油質量分數由0%增加至5.5%,油相材料黏度會增大,由圖1~圖2知,乳化形成乳膠基質的內相液滴直徑變小,集中分布在10 μm以下。總體積一定,各液滴直徑減小,內相液滴的總界面面積增大且液滴數量增多,各液滴之間的相互作用力增強,樣品單位面積的流動阻力增大,宏觀表現為隨著機油含量增多,1#~6#乳膠基質樣品的流動性變差,黏度增大。

2.4 樣品爆轟參數理論計算

油相材料改變也會引起樣品爆轟性能變化,為選擇出最佳油相配比,計算6種樣品的理論爆熱、爆速、爆容。

根據文獻[12],使用Brinkley-Wilson方法,遵循能量優先原則,樣品爆炸方程式:

(3)

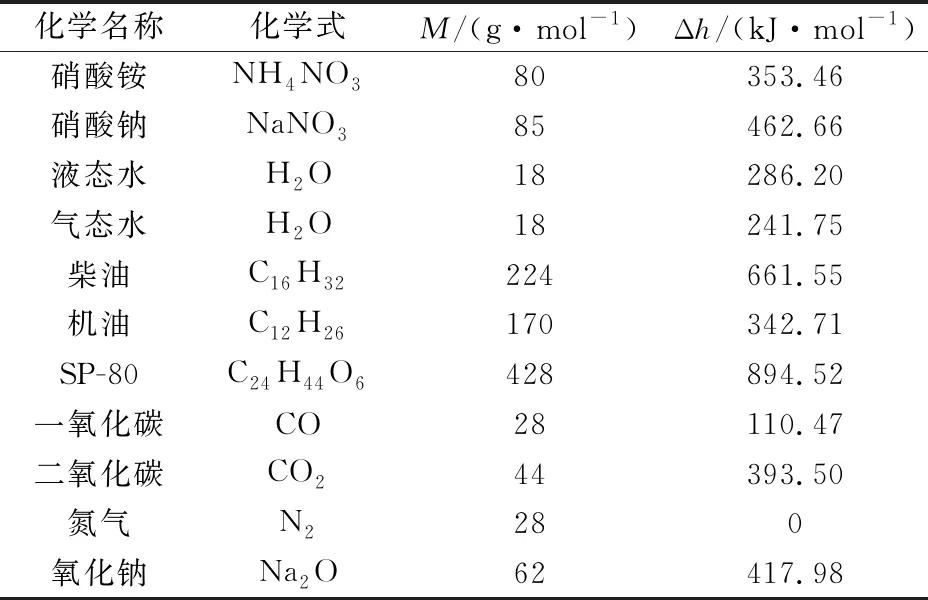

計算爆熱所需各物質的摩爾質量及標準摩爾生成焓如表4所示。

表4 各物質參數

根據蓋斯定律,樣品爆熱計算見式(4),采用爆轟動力學理論的近似理論方程計算爆速[13]見式(5),樣品爆容的理論計算見式(6)。

Qv=Q1-Q2

(4)

(5)

(6)

式中:Qv為樣品的定容爆熱;Q1為爆炸產物總生成熱;Q2為炸藥總生成熱,kJ;D為理論爆速,m/s;γ1為爆轟產物的等熵指數;n為爆炸產物中氣態組分的總摩爾數,mol;m為爆炸反應方程中炸藥的質量,kg;22.4為標準狀態下,氣體的摩爾體積;V0為炸藥爆容,L/kg。

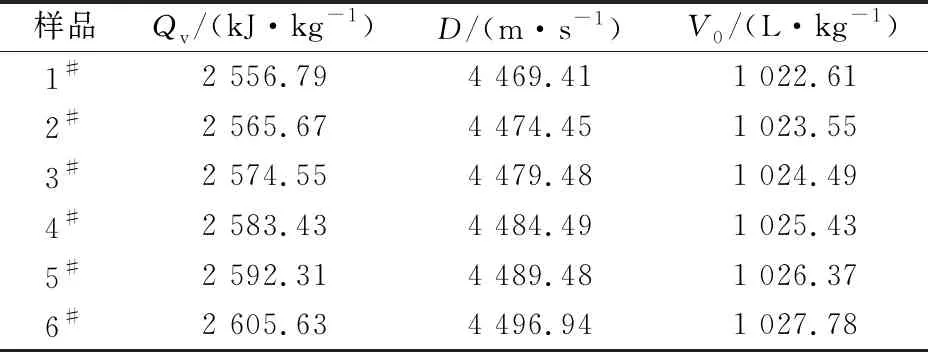

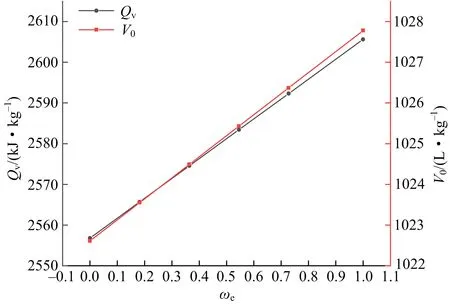

結合式(3)~式(6),計算6種樣品的爆熱、爆速、爆容如表5所示。樣品的爆熱、爆容隨機油含量變化情況如圖5所示。

表5 樣品的爆轟參數

圖5 樣品的爆熱、爆容

由表5知,1#~6#樣品的爆熱從2 556.79 kJ/kg增大到2 605.63 kJ/kg,爆速從4 469.41 m/s增大至4 496.94 m/s,爆容從1 022.61 L/kg增大到1 027.78 L/kg。由圖5知隨著復合油相中機油占比ωe增加,樣品的爆容、爆熱增大。樣品配方中水分含量較多,炸藥在發生爆轟時,水分蒸發會帶走大量熱量,但水蒸氣會加大爆炸氣體體積,所以6種樣品理論計算的爆熱都只在2 460 kJ/kg左右,而爆容在1 025 L/kg左右。爆容大小反映炸藥爆炸氣體生成量的多少,爆容越大,炸藥爆炸做功效率越高。結合6種樣品黏度變化特性,5#樣品在滿足現場混裝要求的同時,爆轟參數也達到最佳。

3 結論

1)在使用SP-80作為乳化劑,水相材料含量確定的情況下,油相材料質量分數為1.5%柴油、4%機油制備的5#乳膠基質樣品在35~50 ℃時黏度在2.5×105~3.0×105mPa·s,符合現場混裝的要求且理論爆轟參數最佳。

2)乳膠基質內相液滴直徑越小,分布越集中,其黏度會越大。

3)其他組分確定時,1#~6#乳膠基質樣品理論計算的爆熱、爆速、爆容隨著機油占比增多而增大,爆熱由2 556.79 kJ/kg增大至2 605.63 kJ/kg,爆速由4 469.41 m/s增大至4 496.94 m/s,爆容由1 022.61 L/kg增大到1 027.78 L/kg。