新型分離裝置在鈣法脫硝中的應用

劉志誠,張守特,郎建寧,田翠蘭

(天津大沽化工股份有限公司,天津300455)

在離子膜法燒堿工藝中,鹽水精制是生產過程中的主要工序之一,只有鹽水質量達到要求,才能保證電解工序的正常運行。 鹽水中硫酸根離子含量是重要控制指標, 工藝規定硫酸根質量濃度不得超過5 g/L,含量過高不僅會縮短離子膜使用壽命,而且在陽極會釋放電荷,產生氧氣,影響氯氣純度并腐蝕陽極。 硫酸鈉含量過高還可能結晶, 使鹽水管路堵塞,這些都對離子膜燒堿生產造成較大影響。目前行業中常用的去除鹽水中硫酸根的方法主要有化學沉淀法、冷凍法、離子交換法和膜分離法等。

膜法除硝工藝與化學法除硝工藝相比有諸多的優勢,例如不會對鹽水水質造成污染,生產成本相對較低,不會形成廢棄物對環境造成污染等,因此,目前大多數燒堿企業均采用膜法脫硝工藝。 天津大沽化工股份有限公司膜法脫硝裝置在運行過程中,發現脫硝系統設備腐蝕嚴重,脫硝能耗升高,設備堵塞嚴重,導致系統無法連續生產。 為解決這個問題,公司決定采用鈣法脫硝工藝輔助膜法脫硝裝置運行,以保證鹽水系統在膜法脫硝系統停車檢修期間也能穩定生產。

1 鈣法脫硝反應原理

Ca2+與SO42-反應生成微溶的CaSO4沉淀:

Ca2++SO42-→CaSO4(微溶)

一般情況下過飽和的硫酸鈣在水中以CaSO4·2H2O 分子形式析出。

2 鈣法脫硝的優勢

雖然鈣法脫硝有明顯缺點, 例如CaSO4的溶度積大 (CaSO4在25 ℃時的溶度積為2.45×10-5,而BaSO4在25 ℃時的溶度積為1.08×10-10),CaSO4在鹽水中殘留較大, 要達到較高的脫硝效率需要過量投加CaCl2, 為除去過量的Ca2+就必須加入Na2CO3進行后處理,導致純堿的消耗量增加,也增加了操作的復雜性。 而且CaSO4比重小于BaSO4,不易沉降分離,脫硝效果相對較差。但是鈣法脫硝也具有很大的優勢, 首先鈣法脫硝產生的硫酸鈣量要遠小于膜法脫硝產生的硫酸鈉的量,且硫酸鈣商品化易實現,可大大減少固體廢棄物處理壓力。 另外鈣法脫硝可節約大量的電能,具有成本優勢,更重要的是鈣法脫硝操作可控性好,對整體生產工藝影響小。

在鈣法脫硫酸根工藝中最大的難點是如何快速分離硫酸鈣沉淀和如何防止硫酸鈣在分離設備中結疤的問題,經過多次實驗,采用新型分離設備實現了硫酸鈣有效快速分離, 解決了硫酸鈣在設備中結疤的問題。

3 硫酸鈣分離

以淡鹽水進行鈣法脫硝處理,淡鹽水流量100m3/h,含SO42-平均13 g/L,實驗采用氫氧化鈣和氯化鈣按一定比例投料,得到澄清鹽水SO42-含量低于6.5 g/L(裝置工藝要求小于7 g/L), 化鹽后達到了鹽水硫酸根含量低于5 g/L 工藝要求。 在脫硝實驗過程中發現反應生成硫酸鈣粒度平均2 μm,采用自然澄清方法時發現沉降速度慢,粘壁嚴重,一般需要48 h 才能完成99%以上的脫除率。 為保證鹽水質量和硫酸鈣產品白度, 沒有加入絮凝劑而是采用返混加入晶種的方式,控制結晶成長,形成平均粒徑100 μm 的大顆粒硫酸鈣,改善了硫酸鈣的沉降性能。經返混晶種處理后的硫酸鈣粒徑分布圖見圖1。

圖1 返混處理后的硫酸鈣沉降顆粒粒徑分布圖

4 除硝系統自然沉降固液分離

4.1 硫酸鈣自然沉降實驗

富硝水中的硫酸根含量比較高, 因此脫硝生成的硫酸鈣濃度比較高, 在硫酸鈣沉降過程中顆粒之間會產生較強的干擾,形成分層沉降現象,隨時間變化依次出現清液層、過渡層、等速沉降層、壓縮層,最終形成清液層和壓縮層。 在實際的連續操作的澄清器中,物料連續進入和清液溢出,因此清液層、過渡層、等速沉降層、壓縮層同時存在。 根據生產實踐證明,在不同的沉降深度進行靜止沉降時,其沉降過程相似, 靜止沉降實驗數據得到的沉降曲線可以完全模擬實際連續生產狀態[1]。

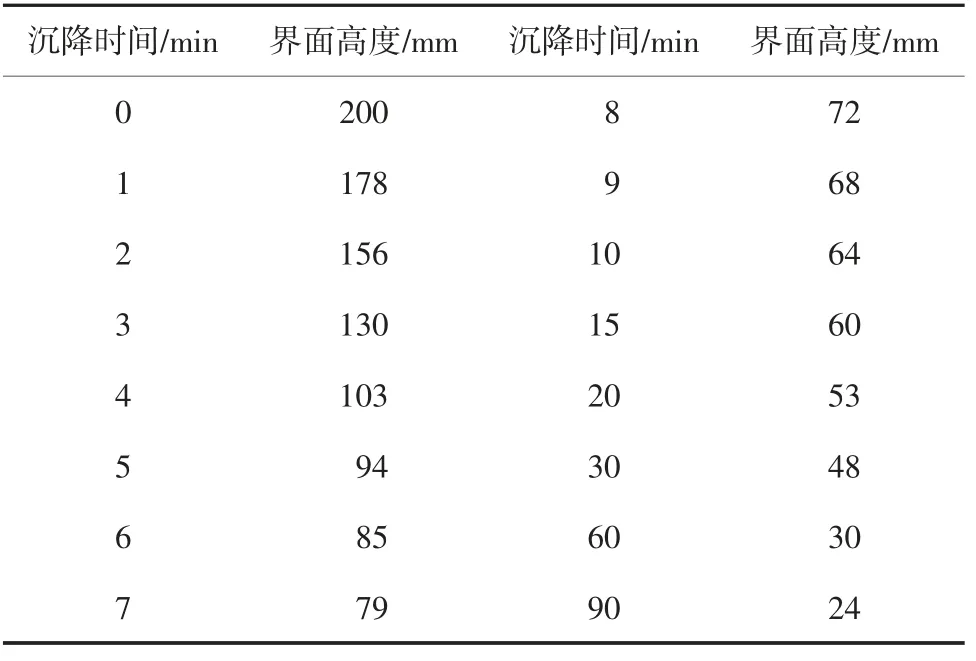

根據表1 實驗數據繪制硫酸鈣沉降曲線見圖2。

表1 硫酸鈣靜止沉降實驗

根據圖2 硫酸鈣沉降曲線可以求得臨界沉降時間T臨為10.2 min。 實測鹽水沉降原水硫酸鈣濃度10.5 g/L, 沉降90 min 濃縮低流漿料硫酸鈣濃度83.5 g/L, 在臨界沉降點做切線即得到臨界沉降速度,為硫酸鈣漿料壓縮最大速率,此時漿料中壓縮的清水上升速率等于硫酸鈣顆粒沉降速率, 保證各層穩定存在,依據底泥最終高度24 mm,可知沉降時間24.2 min,此時有如下關系式。

圖2 硫酸鈣沉降曲線

臨界沉降速度=0.2×A/24.2,

式中:A 為沉降實驗設備的沉降面積。

此臨界沉降速度等于加料速度時對應的面積A為最大沉降面積。當鹽水流量100 m3/h 時,設備沉降面積A′=100×24.2/0.2×60=201.7(m2),實際沉降器面積為計算值1.3 倍,即A沉降=262.2 (m2),相當于直徑18 m 澄清桶。

4.2 除鈣系統沉降分離

由于硫酸鈣在鹽水中溶解度比較大, 為除硫酸根徹底必須加入過量的氯化鈣, 這樣就造成鹽水中鈣離子有一定量的殘留, 為除去多余的鈣離子要加入碳酸鈉進行反應, 使多余的鈣離子形成碳酸鈣沉淀除去。

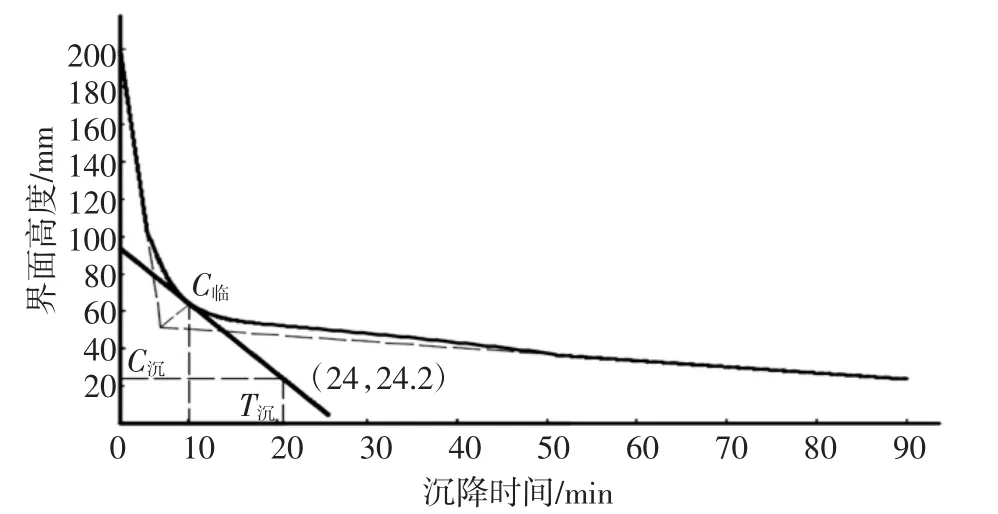

為去除鈣離子而形成的碳酸鈣含量比較低,一般為6 g/L 左右,可視為低濃度的離散性顆粒,碳酸鈣顆粒沉降過程不受干擾, 初時碳酸鈣顆粒加速下沉,直到作用與顆粒的推力與阻力達到平衡,碳酸鈣顆粒勻速下沉。 顆粒沉降速度可由Stokes 公式求出。 對于自由沉降實際工程中采用與設備等高的沉降柱所測得的數據進行設計計算。 以除鈣后的淡鹽水清液含固量小于40 mg/L,沉降高度3 m 的沉降數據見表2。

表2 碳酸鈣沉降實驗數據

根據實驗數據可以得出, 流量100 m3/h 淡鹽水在高度為3 m 的澄清桶中需保持3 h 以上的停留時間, 因此碳酸鈣澄清桶面積大約為120 m2, 需直徑12 m 澄清桶。

5 微通道分離器分離硫酸鈣

按照澄清桶工藝進行分離硫酸鈣需使用直徑18 m 的沉降器和直徑12 m 碳酸鈣澄清器各一臺,目前現場沒有位置可以擺放, 而且經調查發現采用澄清桶分離硫酸鈣時, 由于硫酸鈣在澄清桶內壁和中心降液管結疤嚴重, 清理硫酸鈣結疤工作十分繁重,因此限制了鈣法除硫酸根的應用。天津大沽化工進行了大量鈣法除硝的實驗,采用微通道沉降設備成功地完成了淡鹽水中硫酸鈣和碳酸鈣的沉降分離。

5.1 微通道沉降原理

微通道沉降器是利用產生的微旋流作用強化重力沉降的新技術, 在污泥沉降分離中取得了良好的效果。 由于漿料在微通道沉降器中以大約1 m/min(一般澄清桶漿料流速0.025 m/min) 的流速通過設備時就實現了固液分離,停留時間很短,所以硫酸鈣幾乎不能在設備內結疤,可以徹底解決自然沉降分離硫酸鈣時設備結疤的難題。 微通道微旋流沉降器由分離區和底流濃縮區二部分組成。分離區是一組由數層有細槽平行地并以一定間隔組裝在一起的整體通道。

微通道沉降器的工作原理是通過斜槽所形成的彎曲通道使流體產生一定的水力旋流作用來強化重力沉降速度。當流體以一定的速度流經通道時,由于流動邊界層分離而在凹槽處產生渦流,如圖3(a)所示。該渦流將顆粒轉移到凹槽區,一方面促進顆粒碰撞,促進固體顆粒聚并長大,另一方面產生離心力,使固液分離。在斜槽的結構中,朝向流體流動的槽面將產生如圖3(b)所示的向下的二次流,該二次流結合上述渦流使壁面附近的顆粒相產生向下的旋流。由于底流區安裝有對流阻隔裝置, 該裝置只允許顆粒相向下轉移,而不允許液相向下流動,因此在微通道內液相將產生一個向上的旋流, 因此微通道內將出現雙旋流,如圖3(c)所示。 從而加速固液分離的沉降過程[2]。

圖3 微通道沉降原理

微通道沉降器由多個微通道串聯和并聯組成,含有硫酸鈣顆粒的鹽水經過微通道沉降器時, 在鹽水運動方向上形成多次渦流,不斷進行離心沉降,最終得到符合工藝要求的澄清鹽水。 微通道沉降的硫酸鈣漿料進入沉降器下部的低流濃縮區進行濃縮,濃縮濃度依靠濃縮區高度決定, 達到濃度要求的硫酸鈣漿料連續排出沉降器,進入硫酸鈣回收裝置,經過沉降器處理后硫酸鈣漿料流量小于20 m3/h,濃度大于100 g/L, 濃縮漿料進入連續帶式真空抽濾機,硫酸鈣顆粒先后經抽濾和多段逆流水洗后得到含鹽合格的硫酸鈣固體, 抽濾澄清鹽水和少量洗水以及沉降器出口澄清鹽水進入除鈣反應器。 在除鈣反應器中除硫酸鈣后的淡鹽水加入碳酸鈉去除鈣離子,形成含碳酸鈣沉淀顆粒的淡鹽水進入微通道沉降器, 經沉降分離得到硫酸根含量合格的淡鹽水進入化鹽系統, 沉降器底部碳酸鈣漿料經濃縮后形成流量小于2 m3/h 的漿料進入鹽泥壓濾系統與其他鹽泥一并壓濾處理。

5.2 微通道沉降模型實驗

5.2.1 實驗部分

實驗裝置見圖4, 裝置由反應部分和沉降部分組成, 來自生產車間的富硝淡鹽水通過靜態混合器與氯化鈣和氫氧化鈣溶液混合反應, 進入晶體返混釜控制結晶生成的數量, 再進入結晶成長釜得到大顆粒硫酸鈣晶體, 含硫酸鈣顆粒的淡鹽水進入分離器進行固液分離,硫酸鈣分離器長度2 m,寬度0.2 m,高度1 m,硫酸鈣濃縮高度1 m。 分離硫酸鈣后淡鹽水進入除鈣反應器, 在除鈣反應器加入碳酸鈉除去鈣離子,再次進入沉降分離器,進行碳酸鈣沉降分離實驗。 實驗參數按照生產實際流量縮小比例進行反應和沉降分離,觀察不同分離器尺寸對沉降的影響。采用重量法進行澄清效果數據計算。

圖4 沉降實驗裝置流程圖

5.2.2 微通道沉降模型的建立

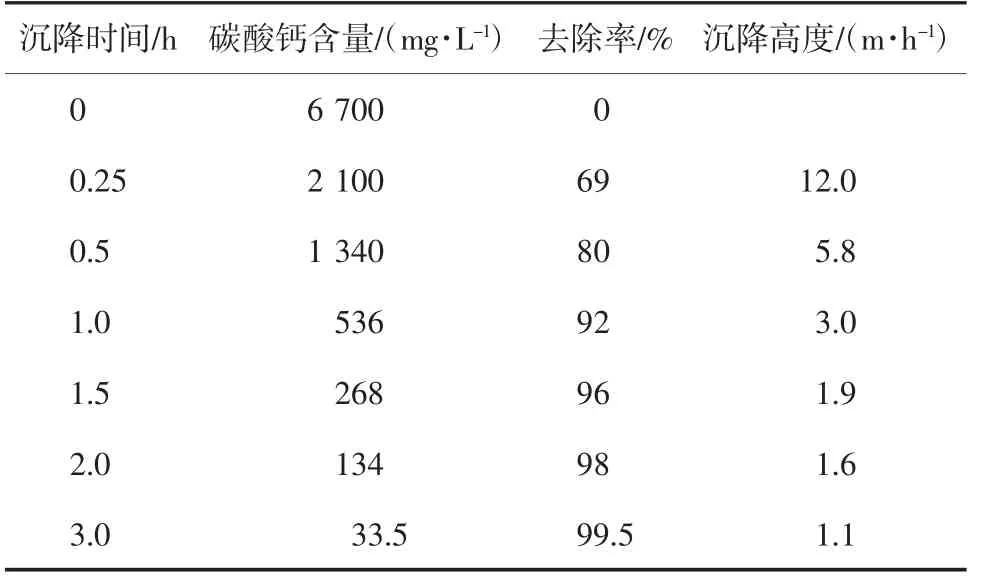

在僅考慮硫酸鈣顆粒在淡鹽水溶液的重力沉降速度時, 微通道的通徑代表微通道沉降器的特征尺寸。一般認為影響沉降分離的各參數應包括(1)幾何參數:微通道高度H,微通道長度L,微通道寬度B,微通道通當量直徑d;(2)流體參數:漿料淡鹽水流速V,漿料淡鹽水平均密度ρ,漿料淡鹽水動力粘度μ;硫酸鈣顆粒的沉降速度V沉;(3)控制參數:分離效率η=(C原-C清)/C原,其中C原為進水漿料淡鹽水硫酸鈣含量,g/L;C清為出水淡鹽水澄清水硫酸鈣含量,g/L;微通道單位長度分離效率η單。

f(L,H,B,d,V,V沉,η,μ,ρ)=0

用因次分析法對上式進行簡化,其中,幾何參數L,H,B,d 可組成H/L,B/L 和d/L 這3 個無因次量,η/L=η 單仍可作為無因次量(單位長度的分離效率)。選擇包含3 個基本因次 的L,V 和ρ。根據Π 定理,選取3 個基本物理量,依次為幾何學量L、運動學量V 和動力學量ρ, 作為3 個基本變量與其他變量組合,可得其他2 個無因次量[3]:

根據量綱和諧性原理,各Π 項中的指數分別確定如下:

在沉降分離過程中固體物被分離的條件是固體物的沉降時間小于物料的停留時間[4],即:

式中:S 為沉降器面積,Q 為漿料淡鹽水流體流量。微通道沉降器尺寸(包括B、H、d、L)對沉降的影響因素只與沉降面積有關。 因此可用K1=QS-1V沉-1來反映設備尺度、處理量、硫酸鈣沉速對沉降操作的綜合影響等,K1包含了H/L,B/L 和Π1,令K2=d/L 和K3=Π2=Re,則K1,K2,K3,是影響微旋流沉降分離效率的無因次準數。

η單=f(QS-1V沉-1,d/L,Re)

優先采用冪函數來表示η 單與各因素的關系:

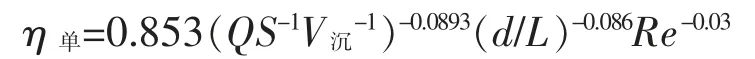

η單=K(QS-1V沉-1)a(d/L)bRec式中K 為常數。

5.2.3 微通道沉降模型方程的確立和應用

根據不同微通道通徑、微通道長度、微通道寬度、漿料淡鹽水流量、漿料淡鹽水硫酸鈣含量等試驗條件下,表3 是測定的不同條件下的η單實驗結果。

表3 硫酸鈣微通道沉降器沉降實驗結果

根據表3 實驗結果進行數據回歸得到如下關聯式:

式中QS-1V沉-1對η單澄清效果影響最大, 由于QS-1實際反映了微通道通徑d的影響因素,V沉是最主要影響因素,硫酸鈣顆粒尺寸是影響V沉大小最關鍵因素,采用漿料返混工藝可得到較好的沉降速率。K2=d/L 是第二影響因素,也反映了微通道通徑d 的影響因素,通常情況隨著通道加長,沉降時間也隨著延長,沉降效果分離效果η 會變好,這里采用單位長度沉降效率η單是為了消除通道長度的影響因素, 雖然增加微通道分離器長度會使總分離效率η增加, 但分離器長度增加會使得進口鹽水壓力有較大提高,能耗大幅度增加,因此應根據設計計算和實驗數據選擇適當的分離器參數。Re 對微通道分離效果影響較小,表明一定程度的流量波動對分離效果影響不大,實際情況與此相符合。

根據硫酸鈣沉降分離實驗數據, 通道直徑為50 mm,淡鹽水流量9 m3/h 時分離效果為99.7%,達到最好的分離效果。 將除鈣后含碳酸鈣顆粒的淡鹽水按上述設備條件進行實驗, 分離效果達到99.8%以上,得到含固量小于20 mg/L 的澄清鹽水。

根據實驗結果, 天津大沽化工鹽水鈣法脫硝工藝可以采用微通道沉降器進行硫酸鈣和碳酸鈣沉降分離,裝置寬度2 m,長度2 m,微通道直徑50 mm 的沉降器2 臺串聯運行, 可以滿足100 m3/h 淡鹽水的脫硝、除鈣處理。

6 結論

離子膜生產燒堿工藝中鈣法脫除硫酸根方法簡單、成本低,但由于硫酸鈣在鹽水中沉降效果差及硫酸鈣在沉降設備內結垢嚴重, 使得鈣法除硫酸根不能有效運行。 利用漿料返混工藝可得到較好的硫酸鈣沉降速率, 采用微通道沉降技術使得硫酸鈣漿料以較高的流速和較短的停留時間在設備中實現了高效分離, 解決了離子膜鹽水鈣法脫硝工藝中硫酸鈣在鹽水中沉降緩慢和設備結疤的難題。 實驗結果顯示,采用合適的通道直徑的微通道沉降器可以實現較高的固液分離速度,顯著縮小分離設備尺寸,提高分離效果,輔助水洗、干燥裝置可以得到硫酸鈣產品,減少了固體廢物的排放,適合現有氯堿工廠升級改造。