四氯乙烯熱氯化反應器出口冷凝器腐蝕原因分析及對策

周 強,張蘇鋒,李忠偉

(寧波巨化化工科技有限公司,浙江 寧波 315200)

四氯乙烯也叫全氯乙烯,易揮發,是生產含氟制冷劑R125 的主要原料, 并廣泛應用于天然及合成纖維的干洗劑和金屬脫脂溶劑,也用作驅腸蟲藥,還可用于合成三氯乙烯和含氟有機化合物等。

目前, 國內大多數四氯乙烯生產企業采用熱氯化法[1]工藝。該方法以C1~C3 為原料,在略高于大氣壓、 溫度為450~600 ℃的條件下直接進行熱氯化反應,生成四氯乙烯,同時副產氯化氫。 熱氯化反應溫度較高, 且反應器出口物料組分復雜, 含有大量HCl、Cl2、多氯化物及少量水分,在溫度發生劇變的設備、管線處極易產生腐蝕[2],因此對該處設備、管線的材質及技術要求較高。在企業生產過程中,反應器出口換熱器處經常因設備腐蝕導致停產檢維修,由于檢維修時間周期較長[3],致使四氯乙烯裝置開工率及產能受到影響。因此,能否解決好此類換熱設備的腐蝕問題, 是四氯乙烯熱氯化裝置能否實現安全高效運行的關鍵。

1 生產現狀及腐蝕原因分析

1.1 生產工藝

寧波巨化化工有限公司四氯乙烯產品的生產采用熱氯化法工藝,以四氯化碳、氯氣和C1~C3(一氯甲烷等)低碳烴為原料,在熱氯化反應器內進行熱氯化反應,反應溫度為550~610 ℃;反應壓力為0.05~0.15 MPa,在氯化反應器中,氯氣與氯甲烷在高溫下反應生成四氯化碳和氯化氫, 同時四氯化碳高溫分解產生四氯乙烯和氯氣。 由于四氯化碳高溫分解是一個可逆反應,通過連續分離出四氯乙烯,并使四氯化碳不斷循環,從而得到純凈的四氯乙烯產品,總反應方程式如下。

CH3Cl+Cl2+CCl4→C2Cl4+3HCl

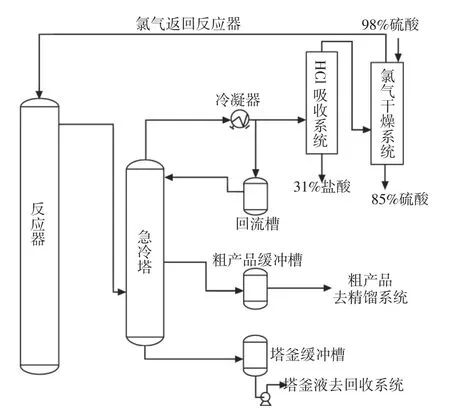

為確保C1~C3 等低碳烴完全反應, 四氯化碳、氯氣為過量進料, 四氯乙烯熱氯化反應器出口物料(主要為四氯乙烯、四氯化碳和氯化氫,含一定量的水分) 經急冷塔初步處置后進行分離, 氣相產物(HCl、Cl2)從急冷塔塔頂分離,粗產品(C2Cl4、CCl4)從急冷塔中間采出,塔釜液從急冷塔塔釜采出。現有的PCE 工藝流程簡圖見圖1。

圖1 現有的PCE工藝流程簡圖

1.2 存在的問題

在實際生產過程中, 由于四氯化碳、C1~C3 等低碳烴及原料氯氣中不可避免會含有少量水分,當反應器出口溫度急劇降溫時,物料成強腐蝕性,對設備產生較大腐蝕, 熱氯化反應器出口冷凝器運行周期較短,平均僅能維持8~10 個月。 裝置停車后拆檢換熱器,發現換熱器表面覆蓋一層黑色物質,用水可沖洗干凈, 檢查發現在換熱器管板表面出現大量點蝕現象, 在換熱器管板與換熱管焊縫處存在明顯的腐蝕、拉裂現象(設備投用前的管板照片見圖2,泄漏拆檢照片見圖3)。 為提高裝置運行的穩定性,減少設備泄漏帶來的風險與損失, 公司每半年需進行一次計劃性停車檢修,清洗并檢修該換熱器,必要時更換換熱器整機備件,以確保生產的持續性。計劃停車檢修雖然可以確保生產的持續性, 但是頻繁的清洗也加劇了設備腐蝕, 使設備使用壽命遠低于設計使用壽命。

圖2 冷凝器投用前的照片

圖3 冷凝器拆檢表面清洗干凈后的照片

由于設備內部的泄漏難以在第一時間發現,一旦冷凝器出現腐蝕泄漏,水側壓力較大,大量循環水進入物料側, 與物料中的HCl 形成強腐蝕性的鹽酸, 會導致整個反應系統的管線及設備出現嚴重腐蝕及泄漏,生產中斷,而換熱器維修周期較長,裝置的產能受到嚴重影響。

1.3 腐蝕原因分析

1.3.1 設備原因

(1)設備結構缺陷

原換熱器在結構設計上采用普通的單管板結構, 工藝介質與水介質靠一面管板隔絕。 該結構優點在于結構簡單,制造加工工藝簡單,成本較低,但是該結構的換熱器殼體與換熱管之間無溫差補償元件時,易產生溫差應力,造成換熱管拉裂,且換熱器缺乏泄漏檢測手段,一旦焊縫出現拉裂,無法在第一時間發現泄漏, 工藝介質與水直接接觸, 形成強腐蝕, 在短時間內加劇設備泄漏, 大量的水進入工藝側,對生產造成重大影響。

(2)設備制作缺陷

原換熱器管板與換熱管的焊接形式采用密封焊,該種焊接形式適用范圍廣,易于焊接操作,成本低,但抗拉能力差。設計時沒有充分考慮該換熱器在實際工況中,存在因溫度的劇變產生一定的應力,這些應力累積到一定程度時, 會導致密封焊的焊縫發生拉裂的情況,冷熱介質接觸,形成強腐蝕,導致腐蝕泄漏進一步加劇。

(3)原電池腐蝕

由于物料中含有水分、氯化氫及氯氣等,易在水中發生電離,形成電解質溶液。 使用過程中,換熱器始終與物料接觸,NO4400 合金在電解質溶液中產生原電池腐蝕,長期使用后,造成設備腐蝕。

1.3.2 生產工藝原因

(1)系統含水量偏高

根據生產工藝需要,為確保低碳烴完全反應,反應原料氯氣在進料過程中保持適當過量, 過量的氯氣在后續工序中進行回收并返回氯化反應器循環使用。 過量的氯氣隨反應器出口混合氣依次經冷凝分離有機物、水吸收系統分離HCl,再經98%硫酸干燥后返回反應系統繼續使用。因此,氯氣經過鹽酸吸收系統,使系統內水分達到飽和,目前采用98%濃硫酸一級干燥工藝, 即含水的氯氣從氯氣干燥塔塔釜進入,與98%濃硫酸經過逆流吸收后,從干燥塔塔頂離開,98%濃硫酸通過循環泵進行循環使用。受氣體流速變化、98%硫酸液體分布等各種因素的影響,該工藝可能存在氯氣干燥不徹底的情況, 導致水分隨氯氣帶入反應系統,加劇換熱器管板處的腐蝕。

(2)生產工況不穩定

受原料運輸、PCE 產品市場變化等各種因素影響,PCE 裝置反應器生產負荷調整頻繁,對生產控制指標造成影響, 生產的不穩定造成設備運行工況不穩定,變化較多,加劇了應力腐蝕的發生概率,縮短了設備的使用周期。

2 改造方案

結合工廠生產裝置的實際情況, 通過對原有熱氯化反應器出口換熱器腐蝕原因的分析, 分別從設備及工藝兩方面進行優化改進。

2.1 設備方面的優化

(1)換熱器結構優化

將換熱器由單管板結構改為雙管板結構, 工藝介質側管板繼續采用NO4400 材質, 公用工程側管板采用16MnDII 材質,兩層管板之間增加壓力檢測管口及排凈管口,加裝壓力變送器并遠傳至DCS 進行集中顯示。既增加一道隔離保護措施,又盡量降低設備制造成本的增加。調整為雙管板設計后,即使一側管板發生泄漏,尚有一層管板存在,短時間內不會加劇腐蝕, 同時通過加裝在兩層管板之間的壓力變送器, 一旦有一側物料發生泄漏,DCS 系統發出壓力高報警,可第一時間發現設備故障,及時處置與檢修,排除設備隱患。 改進后的設備管板結構見圖4。

圖4 改進后的雙管板結構

(2)物料側管板焊接方式優化。

當換熱管與管板連接處焊接之后, 管板與換熱管間存在的殘余熱應力與應力集中, 在運行時可能引起應力腐蝕與疲勞。此外,換熱管與管板孔的間隙中存在的不流動的液體與間隙外的液體不僅有著濃度上的差別,還容易產生間隙腐蝕。原設計圖紙管板處的焊接采用密封焊,僅能保證密封性能,對于設備在實際使用過程中可能出現的應力及拉力考慮不足, 留下了隱患, 所以將此處的焊接形式改為強度焊,既保證了密封性能,又考慮了實際使用過程中的拉伸力,提高了設備的可靠性。

(3)換熱器物料側管板涂刷防腐涂料

鑒于對換熱器拆檢時發現表面存在較多的“點蝕”現象,在換熱器管板表面及封頭內側等與物料接觸的表面涂刷“可賽新”防腐蝕涂料,使腐蝕性物料與管板表面進行隔離,緩解表面腐蝕的發生。

(4)換熱器進口管線中增加誘蝕填料

根據犧牲陽極的陰極保護法, 將換熱器進口管徑由DN300 擴大至DN500,并且在換熱器進口管中填充碳鋼規整填料,充當誘蝕塊,延長換熱器的使用壽命。

2.2 工藝方面的優化

(1)控制回用氯氣的含水量

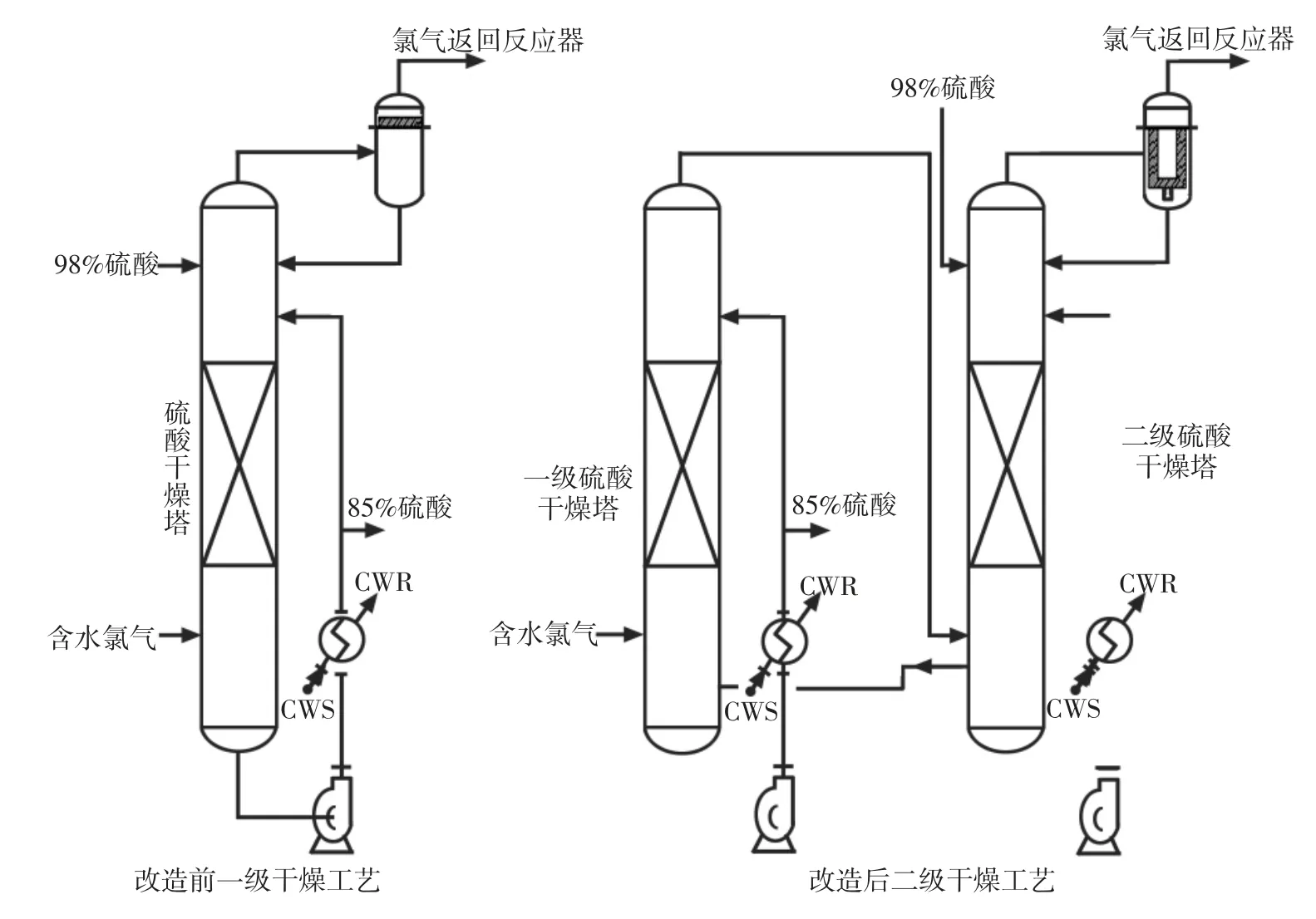

為保證氯氣干燥效果, 在現有氯氣一級干燥塔系統的基礎上, 增設一套同樣的氯氣干燥塔(塔徑?500,填料總高6 m)系統,將兩套氯氣干燥塔系統串聯運行, 使氯氣干燥工藝由一級干燥優化為二級干燥, 新鮮98%濃硫酸從二級干燥塔頂部進入,通過二級干燥塔塔釜溢流管線溢流至一級干燥塔;含水的氯氣從一級干燥塔塔釜進入系統, 依次經過一級干燥塔吸收、 二級干燥塔吸收并經除沫器除沫后返回熱氯化反應器。 通過串聯一套98%濃硫酸干燥系統,延長了氯氣與98%濃硫酸的接觸時間,提高了干燥效果,減少了帶入反應系統的含水量,可以在一定程度上緩解系統的腐蝕情況。 氯氣干燥系統改造前后對比圖見圖5。

圖5 氯氣干燥系統改造前后對比圖

(2)控制原料進料系統的含水量

在原料四氯化碳及一氯甲烷進料系統均增設氯化鈣干燥器,定期分析檢測原料中的水分含量,達到控制指標時及時更換氯化鈣干燥劑, 將原料中的水分進一步降低,減少帶入反應系統的含水量。

(3)優化工藝參數控制,減少副反應的產生

熱氯化反應產物受溫度影響較大, 過低或過高的溫度均會促使副產物的產生,因此,根據生產經驗,優化調整生產控制指標,將四氯乙烯裝置熱氯化反應器溫度控制指標由550~620 ℃調整為570~600 ℃,減小溫度控制區間,嚴格控制反應器溫度,降低副產物量,減少對系統的腐蝕影響。

(4)提高生產計劃性,減少急開急停

做好四氯乙烯產品的庫存管理, 預設合理的最低庫存警戒線及最高庫存警戒線,結合市場需求,科學組織生產,通過合理庫存的緩沖,穩定生產負荷,減少快速升降裝置負荷或者急開急停生產裝置的次數,維持生產設備運行在相對穩定的工況,延長設備的使用周期。

3 應用效果

3.1 系統運行分析

通過對裝置及工藝的一系列優化改造, 系統運行兩年來,換熱器使用情況良好,期間未發生設備泄漏。 利用年度計劃檢修機會對該臺換熱器進行計劃性拆檢,設備表面積累一定量的污垢,用水沖洗后,并未發現換熱器管板表面及焊縫位置有明顯的腐蝕或者拉裂現象。改造后,四氯乙烯熱氯化反應器出口換熱器腐蝕的情況得到了較好的控制, 生產裝置的運行穩定性得到提升。

3.2 經濟性分析

系統優化后, 因換熱器設備泄漏而需要維修的次數明顯減少, 單次換熱器設備維修所需的人力成本、物料損失、機械費用及設備維修等各類費用合計按照40 萬元計,以一年減少1.5 次維修計,可節約60 萬元/a 的維護費用。

單次維修停車時間按照平均6 天計算, 全年可減少停車時間約9 天,9 天產量可達2 970 t,四氯乙烯產品按照平均利潤500 元/t 計算, 每年可新增效益148.5 萬元。 則全年綜合可產生效益208.5 萬元,本項目改造總投資約450 萬元,投資回收期約2.2年。

5 結語

通過裝置改造后的實際運行情況, 驗證了改造方案的適用性, 有效控制了四氯乙烯熱氯化反應器出口換熱器的腐蝕泄漏現象, 提升了四氯乙烯裝置運行的穩定性,保障了裝置產能。 項目投資少,經濟效益明顯,投資回收期短,對于同行業類似工況的防腐蝕措施具有借鑒意義。