川渝地區油基巖屑處理技術研究現狀及展望

陳紅碩

(中國昆侖工程有限公司,北京 100037)

中國陸上(不含青藏地區)頁巖氣地質資源量為134.4×1012m3,技術可采量為25.08×1012m3[1]。其中,四川盆地非常規天然氣總可采資源量為8.26×1012m3,在各盆地中排名第一[2]。近幾年,隨著能源生產與需求之間矛盾的日益突出,我國頁巖氣勘探開發進展迅速,部署了長寧、威遠、昭通、涪陵、富順-永川等5 個全國頁巖氣重點建產區。在頁巖氣勘探開發的造斜段和水平段目前主要采用油基鉆井液,因此,不可避免會產生大量油基巖屑。四川盆地平均完鉆井深4 750~4 950 m,垂深2 950~3 100 m,水平段長1 500~1 600 m,單井油基巖屑產量在650~800 t,近3 年每年的平均產量在(50~60)×104t,預計到2030 年累計產量將達到(800~1 000)×104t。

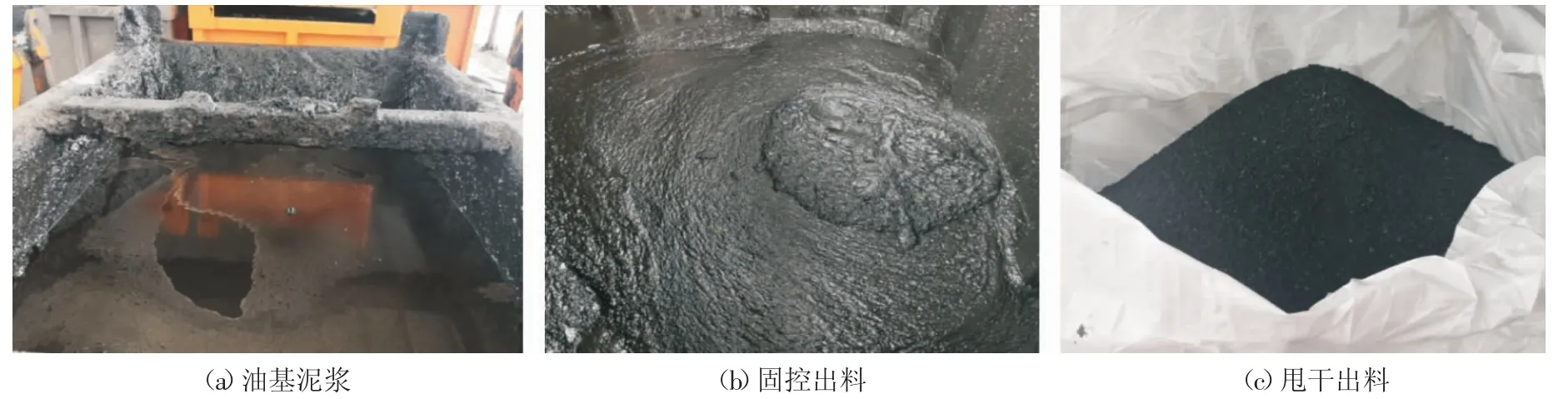

1 油基巖屑的組成與危害

油基巖屑的組成主要取決于油基鉆井液的配方與井眼的地質條件。油基鉆井液一般由基礎油(白油或柴油)、水、有機黏土和油溶性化學處理劑等組成。重慶區塊(主要包括涪陵和南川)的基礎油以柴油為主,四川區塊(主要包括長寧、威遠、遂寧)的基礎油以白油為主,配制鉆井液的白油主要是無色透明碳數在C14~C24的飽和鏈烷烴與環烷烴的混合物。油基巖屑對人類、動植物、生態環境的潛在威脅來源于其所含的礦物油和重金屬成分,因其兼有毒性(Toxicity,T)和易燃性(Ignitability,I)二種危險特性,被列入國家危險廢物名錄(2021 年版)。通常情況下,從井眼中攜鉆屑返排出來的油基泥漿含油率為35%~40%,含水率為15%~20%,含固率為40%~60%;油基泥漿以不落地的直輸方式進入到井場固控系統(主要由振篩機、除氣機、除砂除泥一體機及離心機等設備組成),經過固控系統處理后的油基巖屑的含油率為15%~20%,含水率為10%~15%,含固率為65%~75%;在中石油的鉆井平臺,對固控處理后的物料在進行熱脫附或溶劑萃取等深度處理之前會進一步利用甩干機進行甩干,經甩干后的物料含油率為5%~10%,含水率為5%~10%,含固率為75%~80%;目前在中石化的鉆井平臺,固控出來的油基巖屑沒有進行甩干操作,而是直接運往集中處理站進行熱脫附處理[3-5]。幾種不同環節的油基巖屑物料狀態(見圖1)。

圖1 不同環節的油基巖屑

2 油基巖屑中重金屬的處理

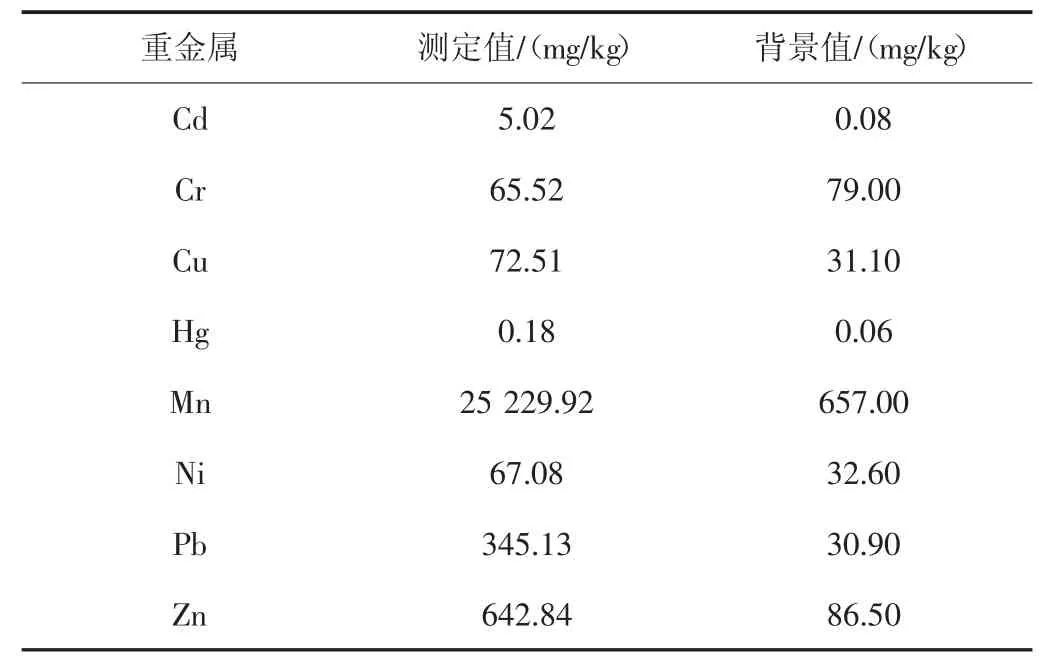

目前,針對土壤中重金屬的治理技術主要有熱處理技術,改土技術,電動化學技術,淋洗沉淀技術,植物修復技術,微生物修復技術,生態修復技術及二種或二種以上技術的聯合修復等。但此類技術在油基巖屑的重金屬治理方面還未見報道。原因主要有二個:(1)經過收油處理后的油基巖屑如再進行重金屬方面的治理,處理成本會大幅上升,導致業主資源化處置的動力不足,會選擇直接交給危廢廠家;(2)對油基巖屑重金屬的含量以及暴露風險存在較大爭議,治理目標與必要性不明確。盧邦俊[6]發現在油基巖屑中Zn、Ba、Ni、Pb、Cd 等五種元素存在超標,尤其是Ba 和Pb 超標明顯;吳娜等[7]發現油基巖屑中的重金屬以Ni、Cu、Zn、Pb、Ba、As、Cr 為主且Ni、Cu、Zn、Pb 平均含量超過《危險廢物鑒別標準 毒性物質含量鑒別》(GB5085.6-2007)標準限值。前述文獻主要是說明了油基巖屑中的重金屬含量超出了背景值,但對其浸出毒性及鉆探工人的暴露風險未做研究,未能直接說明重金屬的含量與其危害性之間的關系。針對這一問題,Xu 等[8]在重慶典型頁巖氣區塊采集了十種代表性樣品,對其八種常規重金屬(Cd、Cr、Cu、Hg、Mn、Ni、Pb、Zn)進行了分析研究。含量分析結果(見表1)表明除Cr 之外,其余七種元素的含量均超出了背景值,說明鉆井液中的相應重金屬成分進入到了油基巖屑中。

表1 油基巖屑中的重金屬含量

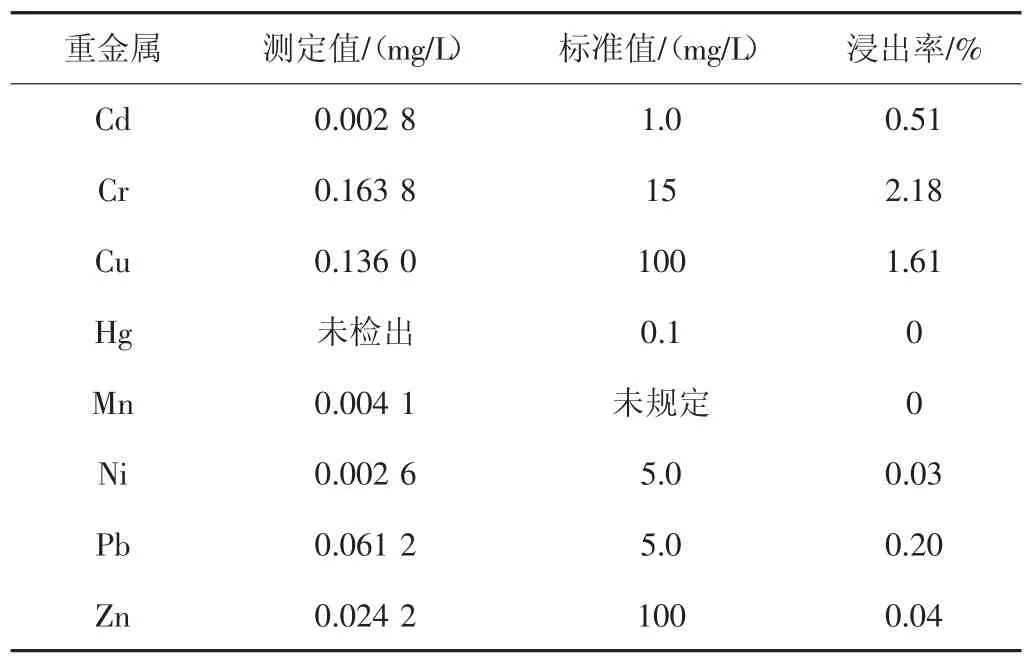

該研究團隊也對八種重金屬的浸出毒性進行了分析,測定結果(見表2),可以看出Cd、Cr、Cu、Hg、Mn、Ni、Pb、Zn 的浸出率分別為0.51%、2.18%、1.61%、0、0、0.03%、0.20%、0.04%,全部重金屬的浸出值遠低于GB5085.3-2007 中的規定值,采用US EPA 所推薦的風險暴露模型進一步對重金屬的危害性進行評估,評估結果顯示巖屑中重金屬的非致癌和致癌風險均在可接受范圍內。

表2 油基巖屑中的重金屬的浸出毒性

3 油基巖屑中礦物油的處理

目前,國內針對油基巖屑處理后的含油率問題出臺了相應的標準,做出了明確的處理規定。主要的標準有HJ607-2011《廢礦物油回收利用控制標準》、GB4284-2018 《農用污泥污染物控制標準》、SY/T 7301-2016《陸上石油天然氣開采含油污泥資源化綜合利用及污染控制技術要求》、DB61/T 1025-2016《含油污泥處置利用控制限值》、DB65/T 3997-2017《油氣田鉆井固體廢物綜合利用污染控制要求》、DB23/T 1413-2010《油田含油污泥綜合利用污染控制標準》等。根據處理后巖屑的去向不同,標準中對含油量的要求也有所不同。《廢礦物油回收利用控制標準》要求“含油巖屑經油屑分離后油含量應小于5%,分離后的巖屑宜采用焚燒處置”;《農用污泥污染物控制標準》規定經過處理后的巖屑尾礦用作A 級農用領域含油量應低于0.05%,用作B 級農用領域應低于0.3%;《陸上石油天然氣開采含油污泥資源化綜合利用及污染控制技術要求》規定經處理后剩余巖屑固相中石油烴總量應≤2%,宜用于鋪設通井路、鋪墊井場基礎材料;《含油污泥處置利用控制限值》規定經處理后的固相用于鋪設油田井場、等級公路時含油率應≤1%,用做工業生產原料時應≤2%;《油氣田鉆井固體廢物綜合利用污染控制要求》規定經處理后剩余巖屑固相中石油烴總量應≤2%,可用于鋪設服務油田生產的各種內部道路、鋪墊井場、固廢場封場覆土及作為自然坑洼填充材料的利用方式;《油田含油污泥綜合利用污染控制標準》規定經處理后剩余巖屑用于墊井場或鋪井路石油類應≤2%,用作農業用途應≤0.3%。2015 年之前,川渝地區的油基巖屑處理主要以低于2%作為要求,近年來隨著環保要求的嚴格,低于0.3%已成為油氣田業主與環保從業者的共識與執行標準[9,10]。

針對油基巖屑的處理主要朝著資源化與無害化兩個方向發展,形成了焚燒、固化、生物、熱水洗、溶劑萃取、超臨界萃取、微乳液萃取、化學氧化、熱脫附等多種技術[11-13]。隨著能源的短缺、低碳降污等政策的落地,實現油基巖屑的資源化利用已成為必然趨勢。目前資源化研究的熱點主要集中在熱脫附、溶劑萃取、熱化學清洗等三種技術。

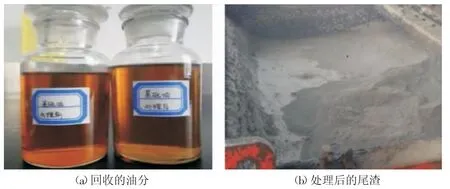

3.1 熱脫附技術

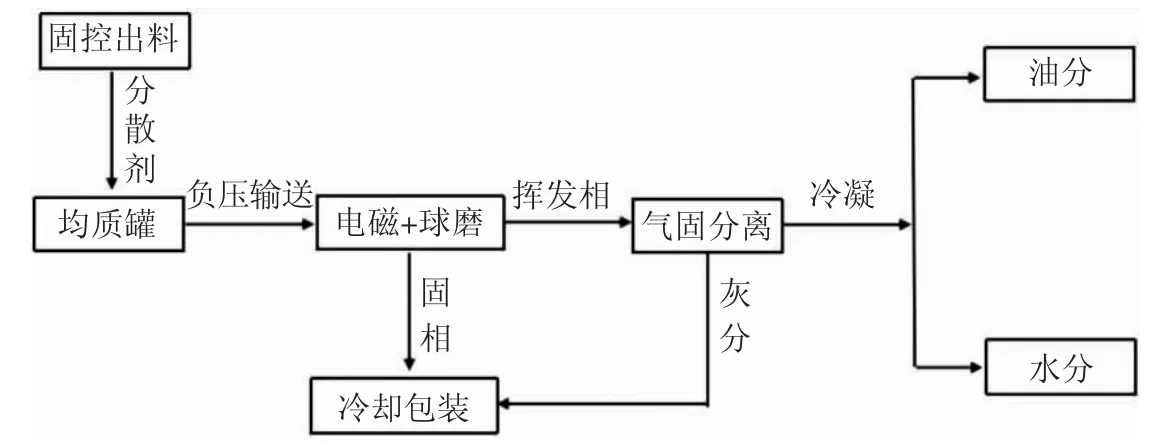

熱脫附的基本原理是通過間接或直接對油基巖屑加熱,系統溫度在達到油基巖屑中水分、礦物油的沸點過程中,水分、礦物油逐步揮發,從而實現水相、油相與固相的三相分離。整個過程可分為水分揮發、輕質油分揮發、重質油分揮發及微量裂解等階段,以物理反應為主。水相與油相通過冷凝的方式加以回收,固相(含油率低于0.3%)進入暫存庫待危廢廠家進一步收集處理。由于巖屑中的礦物油為白油或柴油,整體沸程在300~400 ℃,采用熱脫附技術簡單、實用、能耗低,該技術在川渝地區的油基巖屑治理領域得到業主與環保公司的青睞,市場占有率在90%以上。代表性的有長城鉆探榮縣區塊某平臺使用的電磁球磨熱脫附技術;川慶鉆探威遠區塊某平臺的油基巖屑機械捶磨熱脫附技術;杰瑞在宜賓地區的以天然氣為熱源的間接加熱回轉窯熱脫附技術及中石化江漢環保在涪陵地區的以天然氣為熱源的間接加熱回轉窯熱脫附技術。與回轉窯相比,球磨或捶磨的方式可使粒度在150~5 000 μm 的巖屑均勻分布在50~100 μm,增大其比表面積,破壞其孔隙結構,提高油分的脫附效率。經熱脫附回收的油分可用于回配鉆井液,固相含油率可穩定降低到0.3%,甚至0.1%以下。回收的油分及處理后的尾渣(見圖2)。

圖2 熱脫附產物

影響熱脫附效率與效果的因素主要有溫度、時間、升溫速率、加熱氣氛、加熱方式、設備類型等[14]。目前較為成熟的熱解設備有回轉窯熱解爐、固定床熱解爐、移動床熱解爐、流化床熱解爐、鋼帶熱解爐、多膛爐熱解爐等[12];加熱方式分為直接加熱、間接加熱、一段式加熱及兩段式加熱,主要的熱源有天然氣、熱電偶、燃料油、電磁、微波、蒸汽等(見圖3)。有學者發現在CO2、N2、He、H2、Ar 等不同氣氛下,熱解過程的速率、熱解的產物及擬合熱力學、動力學模型等方面都會有不同程度的差異[15,16]。為提升熱解效率,不少學者將催化技術引入到熱解過程。目前常用的催化劑分為金屬氧化物與非金屬氧化物兩大類,金屬氧化物以過渡金屬氧化物如CuO、CaO、Fe2O3、NiO、Al2O3、MnO2等為主,非金屬氧化物以ZSM-5 沸石分子篩(堿性催化劑)、白云石(酸性催化劑)、垃圾焚燒飛灰以及部分廢棄催化劑等為主[17,18]。

圖3 油基巖屑熱脫附工藝流程

3.2 萃取技術

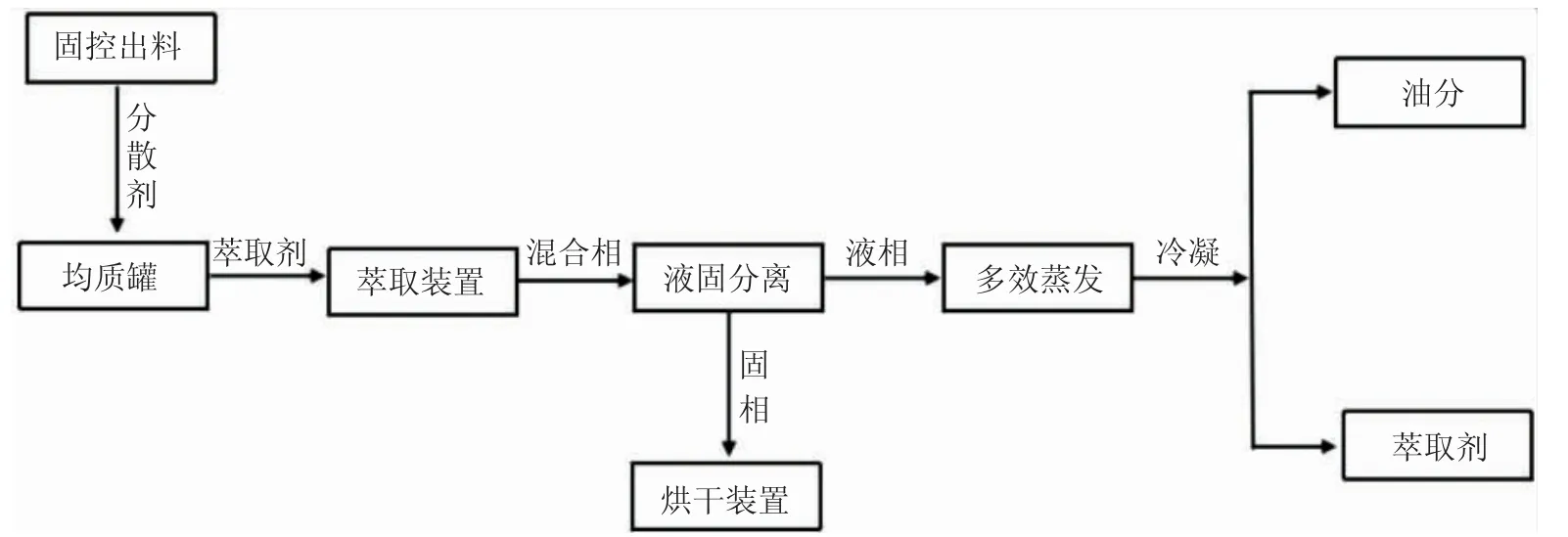

油基巖屑的萃取處理技術主要包括傳統的溶劑萃取以及新型的超臨界萃取、微乳液萃取等三種技術[19]。超臨界與微乳液萃取目前在工程上暫無應用,尚處于實驗室研發階段。傳統的溶劑萃取法最早用于液液萃取,根據“相似相溶”的原理,用與萃取對象性質相似的萃取劑來完成萃取過程。油基巖屑的萃取形式上是一種液固萃取,但本質仍然是采用液態萃取劑完成對巖屑中柴油或白油的萃取,因此原理與液液萃取一致。首先,通過篩選恰當的萃取劑完成對巖屑的去油處理,萃取結束后,一般采用蒸餾的方式進行油分與萃取劑的分離,回收的油分用于回配鉆井液,分離出來的萃取劑循環利用。油基巖屑的萃取流程(見圖4)。

圖4 油基巖屑萃取工藝流程

溶劑萃取過程會受到萃取劑的種類、萃取方式(逆流、并流或錯流)、溫度、時間、萃取劑與巖屑的質量比及攪拌頻率等因素的影響。Hu 等[20]研究了甲乙酮、環己烷、乙酸乙酯等萃取劑的萃取效果,石油烴的最大回收率為62%。Farzad 等[21]以甲乙酮和甲苯分別作為極性與非極性的萃取劑,采用響應面法研究了溫度、時間、劑泥比、攪拌頻率等因素對萃取過程的影響,在最優條件下,甲乙酮與甲苯萃取過程的石油烴回收率分別為30.41%和37.24%。陳紅碩等[22]采用逆流萃取的方式研究了石油醚、甲苯、石腦油、正己烷及其復配萃取劑對油基巖屑的萃取效果,在最優條件下,收油率可達到80.5%。溶劑萃取技術存在的主要問題有萃取劑用量大、損失率高、處理成本大等。

目前,萃取技術在川渝地區的油基巖屑處理領域也已有工程案例。2015 年3 月博盛永業在宜賓市上羅鎮長寧H6 平臺投運低溫萃取技術(LRET),年處理能力為30 000 t,萃取技術總裝機功率800 kW,實際運行功率500 kW,巖屑噸處理藥劑費為0.1 萬元,回收油分的含固率為3%~6%。

3.3 熱化學清洗技術

油基巖屑的熱化學清洗技術是采用添加表面活性劑或堿性物質等化學藥劑,并結合加熱、超聲、機械攪拌等手段,實現油分從固相表面的剝離,并利用油、水、固三相的密度差將油相從固相以及水相中分離出來的一種水基處理方式。

影響熱化學清洗效果的因素主要有溫度、固體顆粒特性(如礦物組成、粒度分布、含量等)、時間、攪拌頻率、藥劑種類及液固分離方式等。目前的研究方向主要集中在藥劑的研發或新工藝流程的設計。肖楠等[23]對比了單一與復配清洗劑的熱化學清洗效果,用到了有機(AEO-9、LAS、吐溫80、司班80、OP 等)與無機(硅酸鈉、碳酸鈉、氫氧化鈉)兩類表面活性劑,發現有機類表面活性劑的去油效果整體優于無機類表面活性劑的處理效果,最優去油效果可達92.83%。梁宏寶等[24]利用正交實驗法進行復配清洗劑的開發,并采用利用單因素實驗法研究了溫度、時間、攪拌頻率、液固比、清洗劑用量等因素對熱化學清洗過程的影響。在最佳條件下去油率為96.75%。由于水洗法存在著水的循環利用效率低,所得油分含水率與含固率高、處理后的尾礦難以達到0.3%的標準以及添加的清洗藥劑存在著污染回收油分,從而影響回配鉆井液性能的風險,截止到目前在川渝地區尚無熱化學清洗的工程案例。

4 結論與展望

(1)油基巖屑中所含礦物油以柴油或白油為主,沸程在300~400 ℃,適用于熱脫附技術,熱脫附也是當下科學研究與工程應用最為青睞的一個方向,但目前熱脫附技術存在著設備易結焦、故障率高、回收油分含固率高、裂解過程自發無序存在二次污染等問題,在今后的研究過程中可對應開發適用的催化劑,以進一步降低反應的溫度、控制裂解產物,同時可引進在其他行業應用較為成熟的凈化油技術,以減少回收油分中的粉塵或水分等雜質。

(2)目前的熱脫附、萃取及水洗等技術可將油基巖屑的含油率降低到0.3%以下,但經過處理后的尾渣仍然被認作危險廢物,需要交由危廢廠家進行處理,“固控-資源化處置-危廢廠家”這一處置模式在很大程度上限制了資源化技術的發展與業主的資源化需求。2020 年1 月1 日起實施了GB5085.7-2019《危險廢物鑒別標準·通則》,規定對資源化處置后的尾渣可實施屬性鑒定,如鑒定為一般固廢,則可實施危廢解禁,但目前川渝地區尚無成功解禁案例。針對此問題,在后續的工作中一方面可壓實責任主體、提高鑒定水平、完善配套保障措施,推動該通則的落地;另一方面可進一步在資源化技術方面加大突破力度,開發油基巖屑吃干榨盡、閉環循環的處理方法。

(3)針對油基巖屑的研究目前主要集中在去油效果方面,對油基巖屑中重金屬的含量以及暴露風險存在較大爭議,治理目標與必要性不明確,導致相應的處理技術研究較少。在后續的研究中應加強對重金屬的鑒定、管控及相應處理方法的研發力度。