某煉化企業特種設備安全風險評價過程研究

馮少明* 賈丙麗 車 剛

(泰安市特種設備檢驗研究院)

0 引言

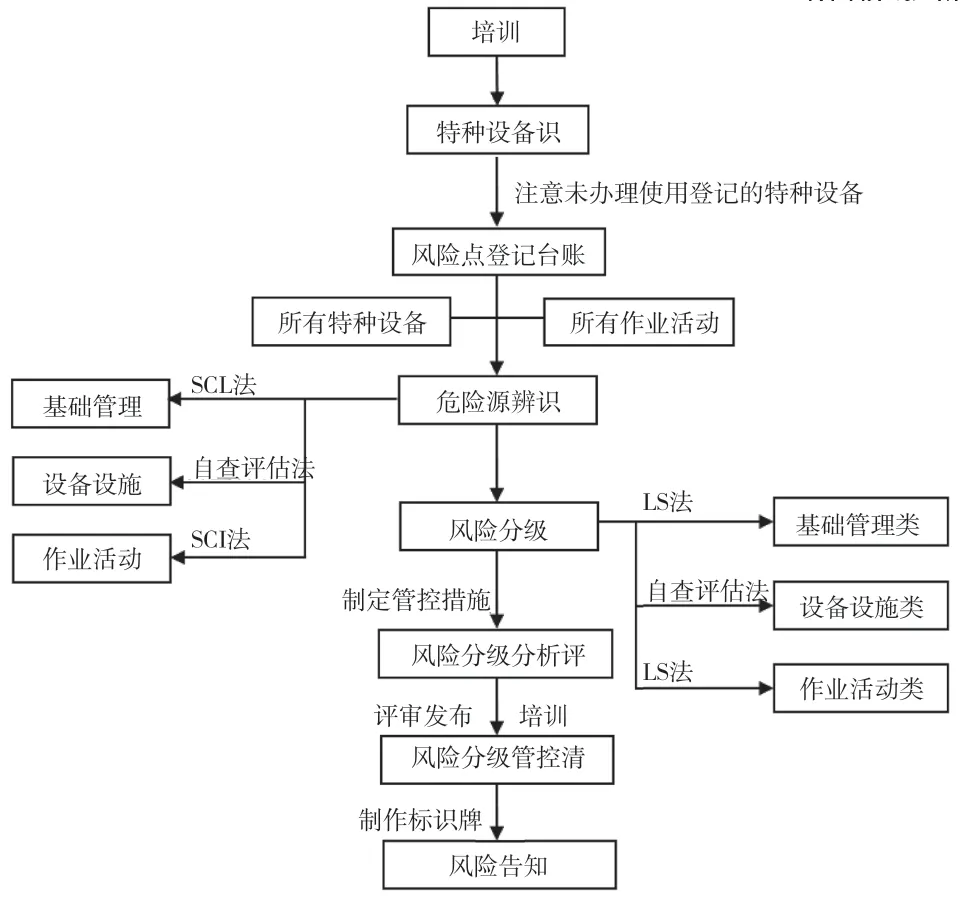

煉化企業所用特種設備種類繁多,除客運索道之外,包含了特種設備的大部分類型,且數量較多,其介質涉及的危化品較多,是各級政府及單位重點監管的重大危險源[1-2]。因此,特種設備安全雙體系建設工作也是各使用單位及監管部門應重點推進的工作[3-5]。本文所研究的石油煉化企業是一家中型低煉企業,該單位有7 個車間,共有500 余臺壓力容器,1 200 余條壓力管道,以及少量鍋爐、電梯、叉車、起重機等設備,共1 745 臺特種設備。由于產品和功能不同,每個車間所用的特種設備也各不相同,主要以壓力容器、壓力管道為主。若按照山東省頒布的《固定式壓力容器安全雙體系實施指南》中的要求,對每臺容器逐一劃分危險源并進行風險分析,則工作量大、工作繁瑣、不易執行。經過該企業風險評價組織領導機構的討論,決定采用風險自評表法對該企業的特種設備進行風險評價,具體評價流程如圖1 所示。

圖1 風險分級管控體系建設流程圖

1 辨識風險點

1.1 風險點登記臺賬

該煉化企業首先開展特種設備風險點辨識,所有特種設備都應納入風險點識別的范圍內,包括TSG 08—2017《特種設備使用管理規則》中規定不需要辦理使用登記的特種設備(如D 級鍋爐、深冷裝置中非獨立的壓力容器、超高壓管式反應器、簡單壓力容器等)。有些單位直接把需辦理特種設備注冊使用登記證的設備列為特種設備,但這樣辨識并不全面,因為TSG 08—2017《特種設備使用管理規則》中3.3 條規定了有些特種設備不需要辦理注冊使用登記,所以建議使用單位對照最新版的特種設備目錄來辨識特種設備。特種設備風險點的辨識原則是以在用的單臺(套)特種設備及其作業活動為辨識單元,使用單位可對照特種設備目錄(2014 版)對風險點進行辨識,將排查到的本單位在用特種設備登記到設備設施風險點登記臺賬中。

1.2 危險源的辨識

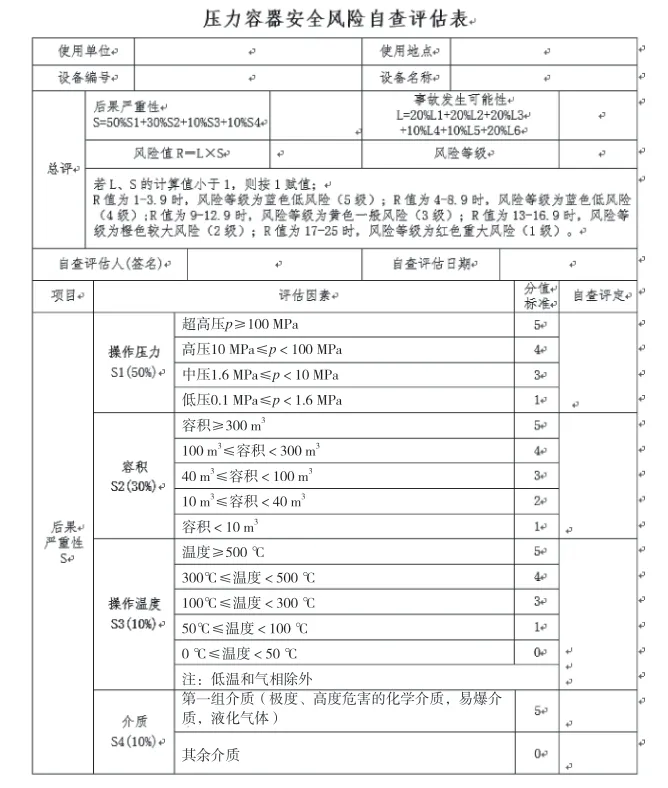

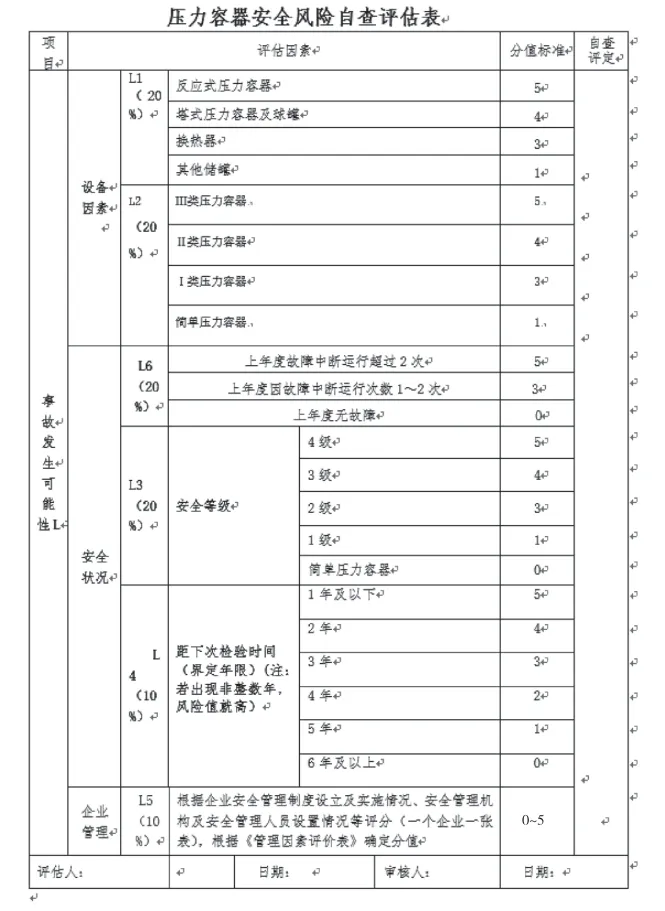

危險源辨識是識別使用單位特種設備風險點內所有涉及的危害因素,并確定每個危害因素特性的過程。一個風險點往往包含若干個危險源,危險源辨識范圍應考慮工作人員因素、設備因素、周圍環境因素和企業安全管理因素四個方面。其中,工作人員因素應包括作業人員持證情況、安全教育培訓情況、人員配置和學歷專業、操作行為和技能水平等;設備因素應包括設備的安全狀況、安全附件儀表或安全聯鎖保護裝置、設備附帶裝置及附屬工具、設備檢驗檢測情況等;周圍環境因素應包括作業人員環境、自然環境、突發天氣環境等;企業安全管理因素應包括特種設備安全管理機構的配備情況、安全管理制度的落實情況、操作規程的執行情況、應急預案的編制及演練情況、安全技術檔案的管理情況等。由于該企業壓力容器數量較多(近500 余臺),故將上述危害因素按照特種設備類型不同,分類編制成風險自查評估表(如圖2、圖3 所示),采用風險矩陣評價法(簡稱LS)為每臺壓力容器按照壓力容器風險自查評估表的要求進行打分,每臺壓力容器都得到一個風險值R,該方法方便快捷、科學客觀,為后續風險等級判定提供了依據。

圖2 壓力容器風險自查評估表(S取值)

圖3 壓力容器風險自查評估表(L取值)

2 風險等級的確定

2.1 風險等級劃分

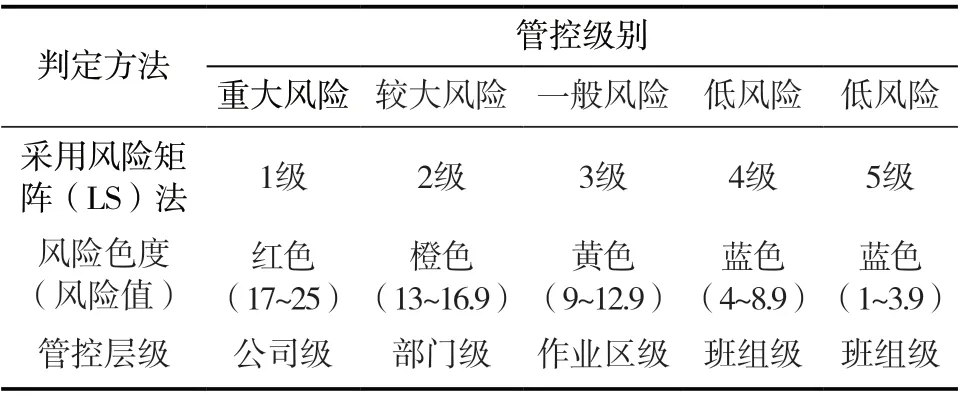

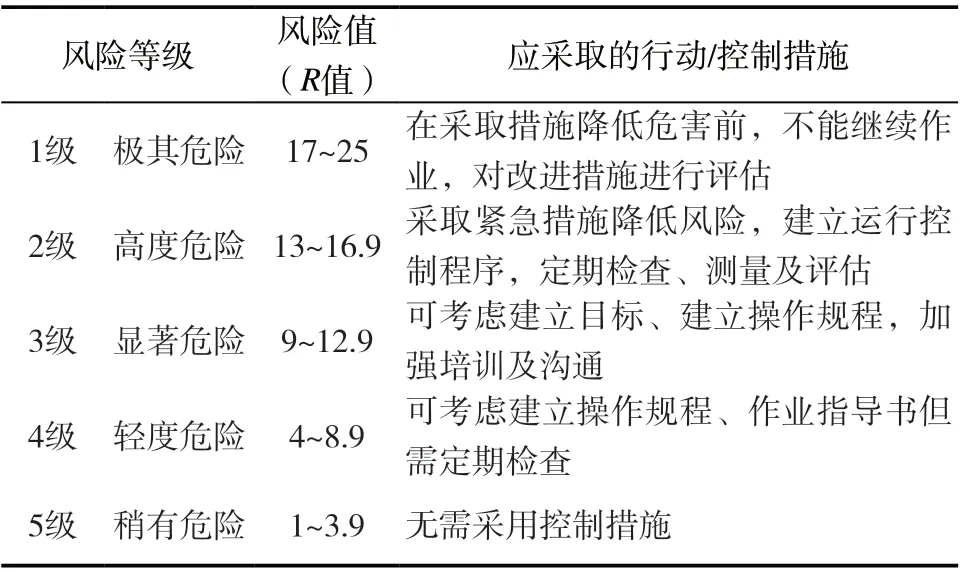

R值確定后,對照表1 規定的對應原則,將風險源劃分為重大風險、較大風險、一般風險和低風險,分別用“紅、橙、黃、藍”四種顏色標識。對于公眾聚集場所使用的特種設備,其風險等級應在原判定等級的基礎上提高一級。

表1 風險等級對照表

2.2 重大風險提級直判

根據DB37/T 2882—2016《安全生產風險分級管控體系通則》,DB37/T 3078—2017《特種設備安全風險分級管控體系細則》,DB37/T 3452—2018《固定式壓力容器使用安全風險分級管控和事故隱患排查治理體系建設實施指南》,《山東省安全生產風險分級管控體系建設重大風險直接判定標準》等相關標準規定,該企業將以下情形列為重大風險:

(1)違反法律法規及國家標準中強制性條款的;

(2)具有中毒、爆炸、火災等危險的場所,作業人員10 人以上的;

(3)超過特種設備的規定參數范圍使用的;

(4)缺少安全附件、安全裝置或者安全附件、安全裝置失靈而繼續使用的;

(5)經檢驗檢測判定為不合格而繼續使用的;

(6)評價結果未達到1 級,但屬于關鍵裝置、重點部位,風險度最高的壓力容器應直接判定為重大風險進行提級管控;

(7)根據GB 18218—2018《危險化學品重大危險源辨識》標準評估為重大危險源的儲存場所的壓力容器;

(8)易產生硫化氫的作業場所;

(9)經本單位特種設備安全雙體系建設小組的評審,認為應該為重大風險,需要提級管控的。

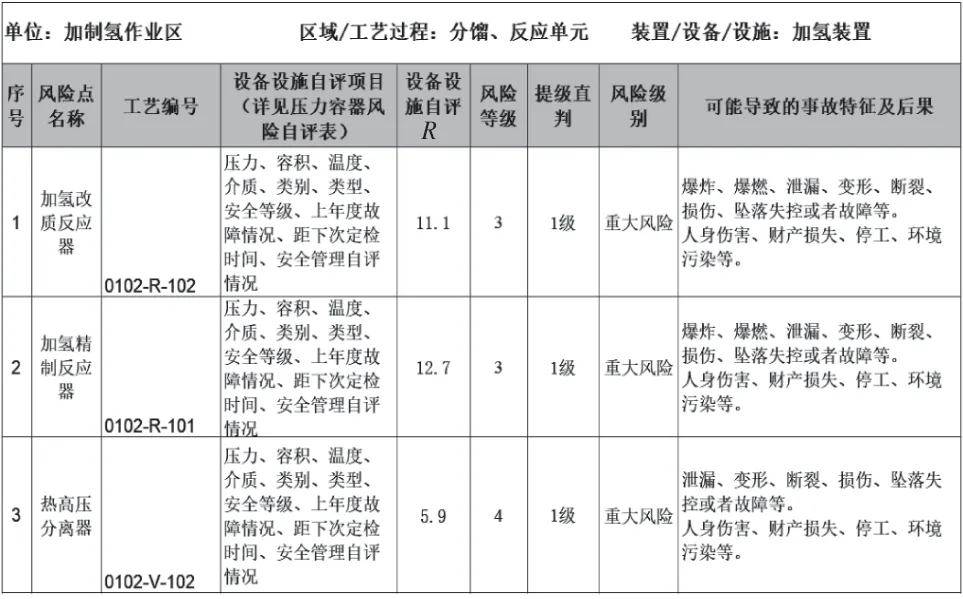

由于該煉化企業涉硫化氫的裝置比較多,故將易產生硫化氫的裝置均提級直判為重大風險,實行公司級別的管控。根據以上原則,形成了該單位特種設備風險分級管控清單,如圖4 所示。

圖4 部分壓力容器風險等級清單

3 風險分級管控

風險分級管控一般遵循風險越高,管控層級越高的原則;上一級負責管控的風險,下一級必須負責管控,具體措施應逐級落實(如表2 所示)。其中操作難度大、技術含量高、風險等級高、可能導致嚴重后果的風險點應進行重點管控。該煉化企業風險分級管控可分為四級,包括班組級、作業區級、部門級和公司級,分級管控標準如表2 所示。

表2 安全風險等級判定準則(R值)及控制措施

3.1 重大風險

風險值R=1 的設備,應按照法律法規要求立即采取措施降低風險等級,只有當風險已降至可接受或可容許程度后,才能開始或繼續工作。公司重點控制管理,由各作業區具體落實。特種設備安全管理負責人負責控制管理,各專業職能部門及特種設備安全管理員根據職責分工具體落實。當風險涉及正在進行中的工作時,應采取應急措施停止作業,并根據需求為降低風險制定目標、指標、管理方案或配給資源、限期治理,直至風險降至可接受或可容許程度后才能開始或繼續工作。

3.2 較大風險

風險值R=2 的設備,需要采取控制整改措施。部門級(作業區上級單位)應引起關注,負責危險源的管理工作,設備管理部負責控制管理,所屬作業區具體落實;應制定管理制度、規定進行控制,努力降低風險,在規定期限內實施降低風險的措施。在嚴重傷害后果相關的場合或公眾聚集場所,必須進行進一步評價,確定傷害的可能性和需要改進的控制措施。

3.3 一般風險

風險值R=3 的設備,各作業區負責危險源的管理,負責控制管理,特種設備作業人員及所屬工段、班組具體落實;不需要另外的控制措施,應考慮投資效果更佳的解決方案或不增加額外成本的改進措施,需要監視來確保控制措施得以維持現狀,保留記錄。

3.4 輕度風險

風險值R為4 或5 的設備,作業人員和相關員工應引起注意,基層工段、班組負責控制管理工作,可根據是否在生產場所或實際需要來確定是否制定控制措施及保存記錄,若需要控制措施的應納入風險監控。

4 結論

該企業特種設備安全風險評價方法既能反映每臺設備的安全風險水平,又能動態反映企業風險水平。通過該煉化廠安全風險分級管控體系的運轉反饋情況來看,該方法受到了市、省級安全管理部門的高度評價,被列為省級煉化行業安全雙重預防體系建設行業標桿,多次接受同行企業的觀摩學習,可為設備量較多的企業的風險評價方式提供新思路。下一步,將提出基于重特大事故的企業重大風險辨識方案,建立基于現代信息技術的單元風險評估模型,為全面實施和推進重大風險管理,預防和減少重大事故的發生提供技術解決方案。