焊接電流對蒸汽發生器水室封頭堆焊層的影響

范海平* 涂 強

(上海核工程研究設計院有限公司)

0 引言

蒸汽發生器是核電站核島的關鍵設備,也是核電站第二道放射性防護屏障的重要組成部分。蒸汽發生器的水室封頭屬于核電站一回路承壓邊界,其內表面直接和高溫、高壓、高放射性的冷卻劑接觸,因此需要具備較高的強度和耐腐蝕性。蒸汽發生器水室封頭采用低合金鋼SA-508M Gr.3 Cl.2 材料,并在其內壁堆焊不銹鋼,這樣既可以滿足強度的要求,又大大提高了其耐腐蝕性能,并使設計壽命達到了要求。

考慮到低合金鋼母材熔化后進入熔敷金屬,對不銹鋼合金元素有一定的稀釋作用,蒸汽發生器水室封頭內壁采用組合堆焊,第一層堆焊合金元素含量相對較高的309L 不銹鋼。后續層堆焊合金元素含量相對較低的308L 不銹鋼,為了滿足堆焊厚度設計要求,及抗腐蝕性能要求,一般需要堆焊2~3 層308L 不銹鋼。為了提高效率,蒸汽發生器制造廠水室封頭內壁大面積堆焊大都采用埋弧焊(SAW)工藝,由于拐角處和接管的圓弧段形狀不規則,不方便采用自動焊,則采用手工電弧焊(SMAW)進行堆焊。

國內某蒸汽發生器制造廠采用埋弧焊堆焊完第一層EQ309L 后,在堆焊第二層EQ308L 堆焊層的第11 道焊縫時,由于焊機反饋信號出現故障,電流突然增大為1 250~1 350 A,焊接工藝評定(PQR)和焊接工藝規程(WPS)的電流范圍是700~800 A,電焊機電流遠遠超過PQR 和WPS 要求的范圍,導致蒸汽發生器水室封頭內壁堆焊層的強度和耐腐蝕性能變得不可靠。為了確定電流突然增大對堆焊層和母材的影響,即確定EQ308L 堆焊層是否熔敷到母材和母材熱影響區中過熱粗晶區,該制造廠對堆焊過程進行了模擬,即選取合適尺寸的SA-508M Gr.3 Cl.2 低合金鋼母材,嚴格按照PQR 和WPS 中的參數進行EQ309L 和EQ308L 堆焊,但在EQ308L 堆焊層的第11 道,采用1 250~1 350 A 的焊接電流堆焊。然后在電流增大的位置取樣,進行硬度檢測和金相試驗,研究電流增大對蒸汽發生器水室封頭堆焊層的影響,確定了過熱粗晶區的范圍及EQ309L 堆焊層的厚度。

1 焊接電流增大對焊縫外觀的影響

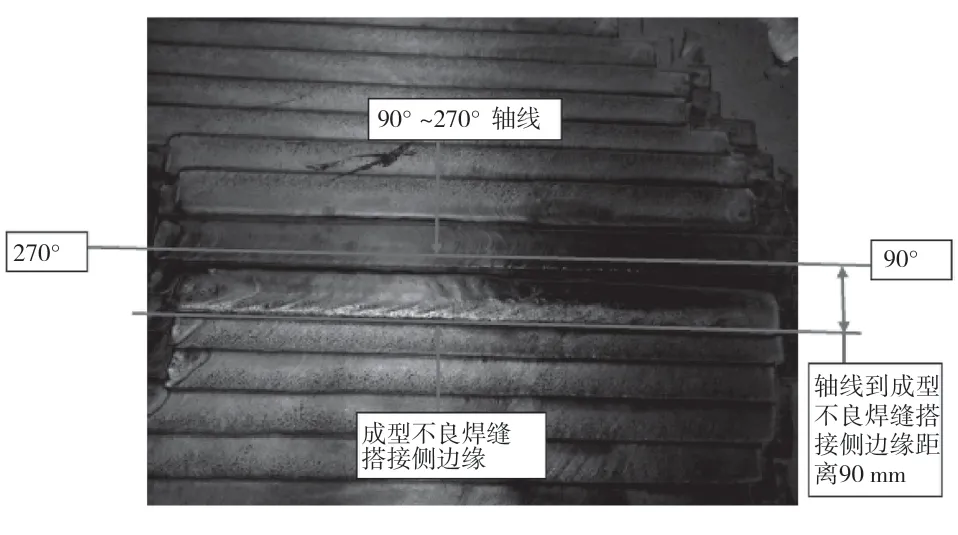

蒸汽發生器水室封頭內壁電流增大后形成的堆焊層如圖1 所示,該成形不良焊縫搭接側邊緣距離90°~270°軸線約90 mm,其余均焊縫正常。從圖1可以看出,成形不良焊縫與正常焊縫相比較寬;通過對焊縫高度進行測量后可知,成形不良的焊縫焊高要遠遠高于正常焊縫,約為正常焊縫高度的兩倍;且由于焊接電流增大,焊縫之間的搭接量也更大。

圖1 成形不良焊縫與正常焊縫的外觀

成形不良焊縫與正常焊縫的寬度、焊高與搭接量對比情況可見表1。

表1 成形不良的焊縫與正常焊縫的焊縫寬度、焊高與搭接量對比

2 熱影響區的過熱粗晶區深度

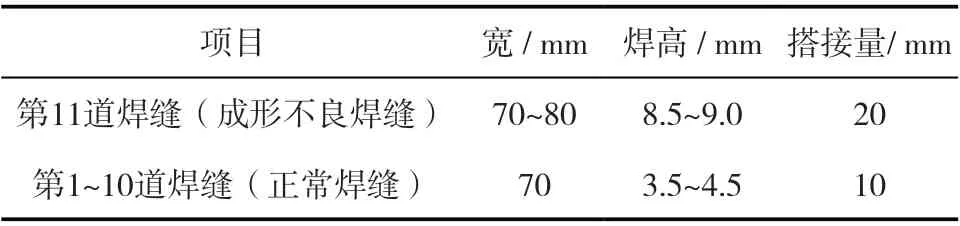

對蒸汽發生器水室封頭進行不銹鋼埋弧堆焊時,在焊接熱輸入的作用下,低合金鋼母材會形成熱影響區,熱影響區的過熱粗晶區奧氏體晶粒嚴重長大,冷卻后得到晶粒粗大的過熱組織,塑性和韌度明顯下降,影響整個水室封頭的強度和耐腐蝕性能。為了確定電流增大后焊縫的過熱粗晶區的深度,從而確定后續返修時的打磨去除低合金鋼母材的深度,該蒸汽發生器制造廠在模擬件上取樣后進行了HV10 硬度檢測。

HV10 硬度檢測分別在焊縫、熱影響區和母材進行。在模擬件厚度方向,共選取6 個檢測點,在EQ309L 與母材的熔合線取第一個點,熔合線以下的熱影響區取兩個點,熔合線以上的焊縫取三個點,母材取三個點,且這些點在模擬件厚度方向均勻分布,相鄰兩個點之間的距離為1 mm。在模擬件水平方向,三條硬度測量線間距為30 mm,且第2 條線位于兩個焊道搭接區。HV10 硬度檢測的結果可見表2。從表2 中的硬度數據可以看出,焊縫的HV 硬度最低,其次是母材,熱影響區的HV 硬度比母材和焊縫都高。熱影響區第一個點在EQ309L 與母材的熔合線處,其余兩個硬度測量點分別距離該熔合線往下1 mm 和2 mm。從表2 還可以看出,熔合線處硬度最高,離熔合線位置越遠,硬度值越低。熔合線到熔合線以下2 mm 區域內硬度值相對較高。因此,在后續的返修過程中,打磨去除成形不良焊縫的深度為熔合線以下2 mm。

表2 模擬成形不良的焊縫HV10硬度試驗結果

3 宏觀和微觀金相試驗

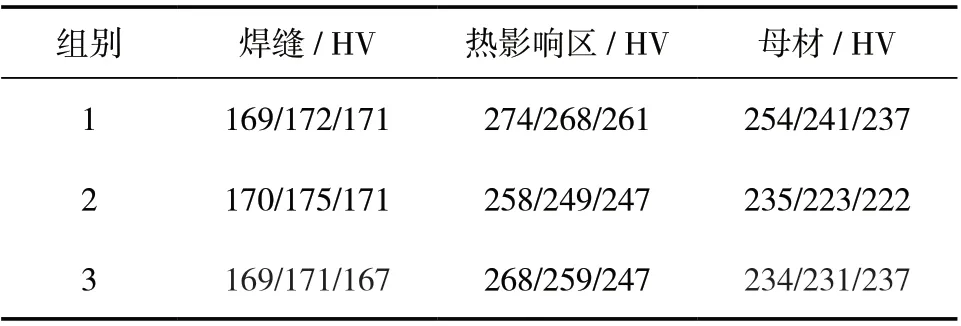

由于EQ308L 與EQ309L 材料的化學成分不同,EQ309L 作為過渡層,其合金元素含量較高,這是由于母材進入熔敷金屬,對EQ309L 堆焊層有一定的稀釋作用,一般EQ308L 堆焊層不能直接與母材接觸。為了確保EQ308L 堆焊層未熔敷至母材,需要確定成形不良的焊縫中EQ309L 堆焊層的厚度,從模擬件中取樣制作了宏觀和微觀金相試樣。圖2 所示為模擬件的宏觀金相照片,采用10%(質量分數,下同)草酸水溶液及4%硝酸酒精溶液腐蝕,并放大6.5 倍。從圖2 可以清晰地看到母材和EQ309L 的熔合線及EQ309L 與EQ308L 的熔合線。通過測量,EQ309L 熔敷金屬剩余堆焊層厚度(即EQ309L 與母材SA-508 Gr.3 Cl.2 低合金鋼熔合線和EQ309L 與EQ308L 的熔合線的最小距離)為1.2 mm, EQ308L 未熔敷至母材。

圖2 模擬件的宏觀金相照片

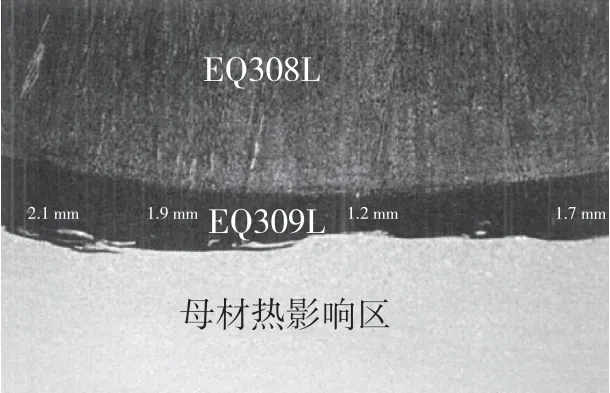

微觀金相試樣采用4%的硝酸酒精溶液浸蝕,放大200 倍觀察,分別選取了熔合線附近,距離熔合線1、2、3 mm,共4 個視場觀察(如圖3 ~圖6 所示)。EQ309L 與母材SA-508 Gr.3 Cl.2 低合金鋼熔合線在圖3 中清晰可見。圖3、圖4 和圖5 中均可以發現相對較為粗大的晶粒,而圖6 中的晶粒則相對較細小,這說明粗晶區出現在熔合線以下2 mm 左右,這與硬度試驗得到的結論吻合,晶粒較為粗大的組織,其硬度也較高。

圖3 熔合線附近微觀金相照片

圖4 距離熔合線1 mm處微觀金相照片

圖5 距離熔合線2 mm處微觀金相照片

圖6 距離熔合線3 mm處微觀金相照片

4 結論

對蒸汽發生器水室封頭堆焊層EQ309L 和EQ308L 堆焊層的焊接電流增大過程進行了模擬,在模擬件上取樣進行硬度測試、宏觀金相和微觀金相試驗,并對試驗結果進行分析,可以得出以下結論:

(1)EQ309L 與母材SA-508 Gr.3 Cl.2 低合金鋼熔合線到熔合線以下2 mm 左右的區域硬度值較高,熔合線處的硬度值最高;

(2)EQ309L 熔敷金屬剩余堆焊層最小厚度(即EQ309L 與母材SA-508 Gr.3 Cl.2 低合金鋼熔合線和EQ309L 與EQ308L 的熔合線的最小距離)為1.2 mm,EQ308L 未熔敷至母材;

(3)微觀金相試驗結果表明EQ309L 與母材SA-508 Gr.3 Cl.2 低合金鋼熔合線以下2 mm 左右的區域晶粒較為粗大,而距離熔合線3 mm 左右晶粒則相對較細,這說明過熱粗晶區在熔合線以下2 mm 左右。

(4)在對蒸汽發生器水室封頭堆焊電流增大區域進行返修時,母材去除深度應為EQ309L 與母材SA-508 Gr.3 Cl.2 低合金鋼熔合線以下2 mm 左右。