適應環保新要求—燕鋼高堿度燒結生產模式實踐

郭 穩,張春靜

燒結礦質量對高爐生產起到非常重要的作用,高爐冶煉要求燒結礦品位高,堿度適宜,化學成分穩定,有害雜質少,粒度組成均勻、<5mm粉末少,冷強度高等。長期以來,燕鋼燒結礦堿度一直穩定在2.0左右,冶金性能和轉鼓強度基本滿足高爐要求。兩會過后,受環保限產政策不斷加碼等外圍因素的影響,出現燒結礦產能不斷下降,生產上頻繁啟停機,燒結機頭機尾料增加等問題,燒結礦的量和質均成為制約高爐穩定的突出因素。前期公司采購外購燒結礦進行補充,但外購燒結成本高、質量差,高爐表現不理想。后來將生產高堿度燒結作為解決問題的關鍵,通過采取優化配礦體系、設備改造、合理生產組織等多項措施來穩定燒結生產,有效緩解了當前困境。

1 燒結產能與堿度

1.1 燒結現狀

燕鋼燒結現有300m2燒結機三臺,222m2燒結機一臺,全負荷生產產量42000t/天,近年來,燒結礦堿度一直穩定在2.0左右,機械強度和冶金性能基本能夠滿足高爐需求。

表1 2020年堿度中線調整

11月2日 2.0~2.1

1.2 環保限產影響

“雙碳”目標提出后,環保限產政策不斷加碼,要求燒結常態限產30%,重污染天氣期間停產,生產組織極為困難,日均影響燒結礦產量在15000t以上。3月份以來已消耗落地庫存燒結礦25萬 t。

1.3 燒結礦堿度影響

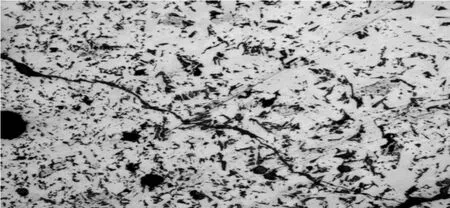

燒結礦堿度的確定以獲得較高的強度和良好還原性為原則。通過不同堿度的燒結杯試驗可以看出,堿度過高不利于改善燒結礦粒度組成,小粒級燒結礦占比隨堿度上升而增加,燒結礦平均粒徑隨堿度上升而降低。轉鼓強度呈現先升高后降低的趨勢。

圖1 高堿度燒結礦微觀圖

2 燒結高堿度生產實踐

在燒結礦產量大幅降低的前提下,為保持高爐生產連續,燒結礦堿度被迫大幅提高。由于初期倉促調整,給高爐生產帶來較大影響,高爐球礦比頻繁調整,產量降低,消耗上升。

面對新情況,公司成立高堿度燒結攻關協調部門,結合高爐實際表現,從原料結構、生產組織、生產工藝、設備改造等方面逐步摸索,采取如下措施。

圖2 堿度中線

表2 2020年原料結構與高爐指標

2.1 建立穩定的主鐵料配礦體系和合理的輔料結構

配礦是為了優化燒結過程,燒結過程最終是為了使不同鐵礦粉的高溫燒結行為和成礦結構能夠相互匹配,從而獲得穩定的燒結礦質量和冶金性能,還需要考慮燒結礦品位、有害微量元素、成本等因素,以達到綜合效益最大化。

以2020年高爐產量大幅提高后的原料結構數據庫為基礎,再結合今年原料庫存、種類充裕的有利條件,構建以巴西粉為主、澳粉為輔、小料種為補的主體配礦結構。

具體為根據礦粉高溫基礎特性互補的原則,建立調料機制。如巴西卡粉:高鐵低硅,同化性差,單燒效果不好,與低鐵高硅同化溫度的低的礦粉搭配使用;超特粉:低品高鋁,燒損較大(8.5~9.5),能夠提高燒結透氣性,大比例配吃影響燒結礦強度,與高品位同化溫度高的赤鐵礦搭配使用等。

變料過程中,注重精細化調整,小比例微調,長周期過渡,以成份穩定為前提。同時建立不同原料結構冶金性能數據庫,為不斷優化調整做準備。

燒結循環輔料是燒結礦有害元素的主要來源,燒結最大程度消耗的同時需嚴格管控有害微量元素含量,如燒結礦鋅小于0.023%,磷小于0.085%等,必要時可切斷循環路徑,平衡好外排、外賣與吃入的關系。

2.2 優化生產組織

面對嚴峻的環保形式,強化啟、停機操作。不斷摸索經驗,制定操作清單,優化啟、停機步驟,要求各班組嚴格執行,嚴密組織,提前準備,上料料量由400提高到500,根據環保限產解除時間迅速組織開機。

環保限產期間,周期性的檢修安排基本取消,為保證設備穩定運行,合理利用限產停機時間,靈活檢修、分解檢修。

2.3 積極改進設備

為有效提高高堿度燒結礦的產量,利用停機時間合理安排設備改造,逐步實現了富氧燒結和料面噴灑蒸汽技術。

燒結新增脫硝、冷凝設備后,存在主抽風機后風阻加大,風量明顯不足的情況,通過微負壓點火項目改造,有效解決了這一問題。采取如下改進措施:在3#至4#風箱支管之間增加隔斷,有效避免串風;校準1-3#風箱支管執行器及壓力檢測儀,使其更加精準;生產后1-3#風箱支管開度控制在15°~30°,負壓降低3Kpa~5Kpa。燒結機改造及優化操作后,燒結機料量提升35t/h~40t/h,產量提升300t~350t,達到歷史最好水平,自返配比14%,燒結礦質量穩定。

2.4 提高生產工藝水平

不斷提高操作水平。穩定混合料水分和配碳,提高混勻鐵礦和輔料混勻效果,保證燒結原料穩定和連續。加強布料操作,布料平整均勻松散,具有一定的透氣性。穩定的燒結機機速,保證點火效果良好,提高燒結礦內部氧化還原氛圍。減少篦條糊堵和缺失現象,穩定燒結環境,實現燒結連續生產能力。穩定混合料溫,通過對添加水的熱處理以及蒸汽的使用避免季節變化對物料的影響。排查漏風隱患部位,減少漏風率,提升燒結整體水平。嚴格控制鋪底料粒級,避免粒級偏析問題對燒結整體透氣性的影響。

圖3 高爐燒結配比與產量

表4 燒結礦冶金性能

不斷優化配加固廢方式。高爐冶煉過程中礦石中有害雜質質量分數越低越好,特別是堿金屬鉀、鈉及鋅。由于燒結配吃的固體廢棄物品種多且雜,成分也不穩定,尤其煉鋼、煉鐵的各種除塵灰品位低、粒度細、親水性差,造球效果不好,在燒結過程中極易被負壓風抽走,造成篦條糊堵,進而影響燒結礦質量。為此,不斷優化配吃清單,合理分流高堿金屬、高鋅料給轉底爐配吃,包括高爐重力灰、布袋灰、燒結機頭灰、煉鋼二次除塵灰等。燒結部分配吃煉鋼污泥、軋鋼污泥、氧化鐵皮、煉鐵除塵灰、鋼渣固廢等,配吃原則:一是先預混,再與高返混合配吃,減少成分波動,二是針對固廢含碳波動大影響配碳穩定的問題,固廢含碳按平均成分帶入配碳計算,減少配碳波動。

2.5 合理配吃高堿度燒結礦

制定合理的燒結礦庫存量。按全年常態70%產能生產,日需燒結礦2.5萬t,日虧燒結礦1萬t,經驗看每次污染持續時間5天~7天,再考慮其它不確定性因素,庫存15萬t燒結礦較為合理。

制定合理的高爐球礦比。從實際操作經驗看,高爐產量與燃料比隨高爐燒結配比的變化呈線性對應關系。由圖4可以看出,高爐燒結配比在66%~69%時,新區三座高爐產量在15000t左右,當高爐燒結配比降低到58%~60%時,新區三座高爐產量降到14000t,產量相差較大,為此,在環保限產期間,我們把燒結配比維持在65%左右,做到低耗燒結與高爐穩產平衡。

3 高堿度燒結礦產量、質量

以新區燒結礦為例,高堿度燒結礦生產期間,燒結礦產量單機組提產300t/天,燒結礦轉鼓指數由78%提高到81%,<5mm占比和平均粒徑均有所改善,燒結礦低溫還原粉化指數和還原性等冶金性能均表現尚可(表3)。

表3 外礦粉性能

4 結語

受環保限產政策影響,燒結礦產能不足,高爐生產穩定受到極大影響。燕山鋼鐵逐步摸索高堿度燒結生產方式,從原料結構、設備改造、生產組織等方面完善燒結工藝,與高爐密切配合,為極端條件下燒結供料穩定,高爐生產穩定奠定了基礎。