鉛鋅冶煉廢水分類處理改造及運用研究

石光花,李俊江

鉛鋅冶煉作為高污染行業,在生產中實現科學有效的廢水處理,是實現綠色節能生產的重要保障。在鉛鋅冶煉中,廢水中的鉛、鋅、鎘、砷等重金屬離子,會對生態環境造成嚴重影響。當前我國對鉛鋅冶煉行業廢水處理有嚴格要求,生產廢水的科學處理及回收直接影響到鉛鋅冶煉廢水處理效率。因此,如何將鉛鋅冶煉生產過程中產生的廢水最大化利用有限資源分質分類處理尤為重要。

云南馳宏鋅鍺股份有限公司會澤冶煉分公司是國內一家集鉛鋅冶煉為一體的大型企業,位于會澤縣城郊,周邊環境敏感,按照項目環評要求,公司工業廢水處理后不外排。會澤冶煉分公司工業污水處理系統包括污酸預處理、酸性廢水處理、電化學處理及雙膜法深度處理回用系統。工業廢水經處理后產水及濃水全部回用于生產。但經過試生產運行,由于中水含鹽量及硬度高,回用于生產后造成了整個生產水系統含鹽量及硬度的不斷富集。為確保鉛鋅冶煉系統清潔、高效生產,有必要研究探索現有廢水處理工藝并進行優化,對鉛鋅冶煉廢水進行源頭分質分類處理,實現鈉、鈣離子的有效開路,達到環保零排放、水資源循環利用及清潔高效生產的目標,樹立鉛鋅冶煉行業工業廢水綜合處理先進典范,提升公司環保先進形象。

1 鉛鋅冶煉廢水來源

公司鉛鋅冶煉廢水主要來源于制酸系統排放的污酸、鋅濕法廢水、車間地面沖洗水、電解陰極刷板水、鉛鋅系統煙氣脫硫廢水、渣庫滲濾液收集池廢水、洗車廢水、澡堂及洗衣房廢水、化驗室廢水、氨氮廢水等所形成的廢水。廢水根據生產實際其成分含量變化波動較大,主要含酸、含鉛、鋅、鎘、砷等重金屬,含鹽量也較高,在廢水處理過程中主要對重金屬離子進行去除,同時在輔以脫出廢水中的鈉離子和鈣離子,達到脫鹽、去硬的效果,以實現鉛鋅冶煉廢水零排放。

2 鉛鋅冶煉廢水處理工藝

公司原采用的廢水處理工藝為污酸污水處理系統,分為酸性廢水處理和污酸污水處理兩段,酸性廢水包含鋅濕法廢水、車間地面沖洗水、電解陰極刷板水、鉛鋅系統煙氣脫硫廢水、渣庫滲濾液收集池廢水、洗車廢水、澡堂及洗衣房廢水、化驗室廢水、氨氮廢水等。污酸主要為制酸系統排放的污酸及單寧灼燒脫硫廢水。

2.1 污酸處理系統

制酸系統產生的污酸經石灰石粉漿中和預處理后,經過中和—氧化—中和絮凝沉降后出水進入綜合廢水處理站進行深度處理,產水返回生產使用。

2.2 酸性廢水處理系統

酸性廢水采用石灰中和鐵鹽法處理工藝,經過中和—氧化—中和絮凝沉降后出水直接返回生產系統回用。

優化前廢水處理工藝流程如圖1、圖2。

圖1 酸性廢水處理工藝流程圖

圖2 污酸處理工藝流程圖

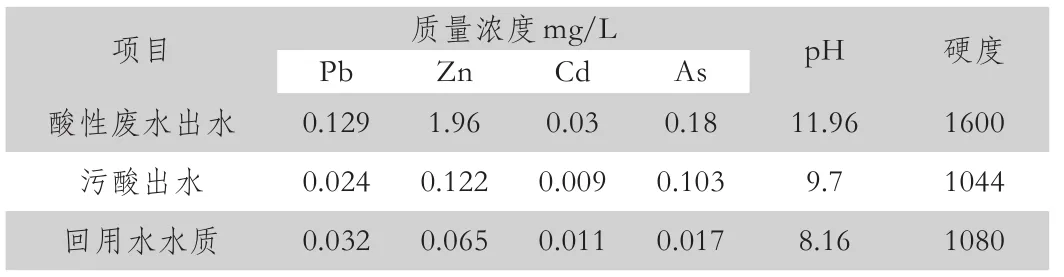

表1 改造前各段出水水質

采用該工藝處理廢水時存在以下幾個問題:

(1)污酸含酸量增加(從20g/l~30g/l增加到70g/l~80g/l),石灰乳消耗量較大,因為除鉈處理的工藝要求,PH值需控制到12以上,一段出水硬度高,達到2000mg/L~2500mg/L,最高達到3200mg/L,不利于下道工序降硬處理,消防水硬度(生產消防水硬度≤450mg/L)。

(2)電解刷板水及鋅濕法廢水含酸及雜質含量較低,處理工藝簡單,混合處理時,出水硬度高,不利于下道工序降硬處理,消防水硬度及鈉離子難以保證(生產消防水Na離子濃度<450mg/L,生產消防水硬度≤450mg/L)。出水水質消防水硬度750mg/L左右,消防水鈉離子400mg/L左右。

(3)降硬處理工藝主要采用CO2+NaOH降硬方法,無法平衡生產消防水硬度和Na離子濃度,一段出水硬度在1800mg/L~ 2500mg/L,Na離子濃度在450mg/L~600mg/L;降硬后,不加入NaOH,出水硬度1200mg/L~1400mg/L;加入300kgNaOH,出水硬度900mg/L~1100mg/L,但Na離子濃度會提高100mg/L~200mg/L;導致生產消防水硬度和Na離子濃度達不到要求(生產消防水Na離子濃度<450mg/L,生產消防水硬度≤450mg/L)。

(4)回用水硬度高、鈉離子的富集升高將直接導致鋅冶煉系統生產成本增加和產品質量降低。鈉離子含量過高會導致鋅濕法溶液粘度、電阻率增大,容易導致鋅電解過程燒板,增加鋅電解系統電耗,同時鈉離子含量過高還會造成溶液透明度下降,影響鋅濕法冶煉過程溶液質量分析的準確性。

(5)生產水(即回用水)回用管線廠,使用點多面廣、設備配置復雜、數量較多,回用水硬度高、鈉離子的富集升高,容易造成管道、閥門等設備設施的腐蝕,較大程度上縮小了設備的使用壽命,維護、檢修頻率的增加,對正常生產影響較大,大幅增加了設備和管線設施的檢維修成本。

3 鉛鋅冶煉廢水處理工藝優化

為有效解決上述廢水處理過程中存在的問題,公司根據污酸污水進水水質、水量情況,按照高低鈉、高低硬度分質處理、回用原則,進一步優化污酸污水及后續工藝流程,將原污酸污水處理系統分解為三個水處理系統。污酸、脫硫廢水與其它水質相對較好的酸性廢水(大部分為電解刷板水)分開,分別進入酸性廢水一段、二段處理,現有高鈉酸性廢水調整至污酸預處理系統處理。

3.1 高鈉廢水處理系統

鉛鋅系統煙氣脫硫廢水、氨氮廢水用原閑置的石灰預處理流程進行處理,處理工藝由原來的連續處理改為間斷處理。采用氫氧化鈉中和、空氣氧化鐵鹽沉淀除雜;處理后的溶液經壓濾、濃縮沉清后出水水質達到GB25466-2010《鉛、鋅工業污染排放標準》,送清潔廢水進一步處理,經電滲析處理系統富集鈉離子送入蒸發結晶產出硫酸鈉產品。硫酸鈉質量達到無水硫酸鈉(GB/T6009-2014)《工業無水硫酸鈉》三類合格品。

3.2 高硬廢水處理系統

將污酸、單寧灼燒洗水從原酸性廢水中分離出來進入污酸調節池,處理水量約為500m3/d~600m3/d;進入一段流程進行處理,處理后出水水質達到GB25466-2010《鉛、鋅工業污染排放標準》,PH值6~9、鋅≦1.5mg/L、銅≦0.5mg/L、鉛≦0.5mg/L、鎘≦0.05mg/L、砷≦0.3mg/L、鉈≦0.005mg/L、硬度為2500mg/L左右,鈉離子濃度為500mg/L~700mg/L,再送入清潔廢水4400系列進行降硬(硬度800mg/L~1200mg/L)處理后進入生產消防水或生產中水系統進行回用。(若鈉離子可控仍然有繼續處理提高水質的空間)。

3.3 低硬水處理系統

電解刷板水及鋅濕法廢水因雜質含量及酸根低,沿用前酸性廢水調節池,進入二段流程進行處理,采用氫氧化鈉中和處理,處理水量約為800m3/d~1200m3/d;處理后出水水質達到PH值6~ 9、鋅≦1.5mg/L、銅≦0.5mg/L、鉛≦0.5mg/L、鎘≦0.05mg/L、砷≦0.3mg/L、硬度為400mg/L~600mg/L左右,鈉離子濃度為1000mg/L左右。此類水再經4400系列超濾、反滲透處理后淡水水質進一步提高到地標三類水質,硬度≦350mg/L進入生產消防水或生產中水系統進行回用,濃水返回到高鈉水處理系統,經2200降硬、電滲析處理富集鈉離子后送入蒸發結晶產出硫酸鈉產品。

優化后廢水處理系統流程如圖3所示。

圖3 優化后廢水處理系統流程圖

3.4 高鹽廢水處理系統

采用多效蒸發技術對低硬廢水處理、高鈉廢水處理產出的高含鹽達標濃水進行深度處理,實現鈉、硫酸根離子的有效開路。

多效蒸發即將幾個蒸發器串聯運行的蒸發操作,使蒸汽熱能得到多次利用,從而提高熱能的利用率,多用于水溶液的處理。在三效蒸發操作的流程中,第一效蒸發器以生蒸汽作為加熱蒸汽,其余兩個均以其前一效的二次蒸汽作為加熱蒸汽,大幅度減少生蒸汽的用量。每一效的二次蒸汽溫度總是低于其加熱蒸汽,故多效蒸發時各效的操作壓力及溶液沸騰溫度沿蒸汽流動方向依次降低,各效加熱器的疏水管通入分離器的冷凝室,冷凝水從其下排出,避免了蒸汽損失,也解決了疏水器的噪聲和污染。被蒸發液在蒸發條件下,所含鹽分大量結晶,通過分離器得以分離出來,實現高鹽濃水中鹽分的開路分離。

4 優化后廢水處理效果

4.1 高鈉廢水處理系統工藝優化

高鈉廢水調整進入污酸預處理系統處理后,高鈉廢水處理由原來的連續操作改為間斷操作,中和劑調整為氫氧化鈉,在穩定控制出水水質的情況下,保證了出水硬度控制在200mg/L以下。出水Pd、Zn、Cd、As能穩定達到《鉛、鋅工業污染物排放標準》,出水硬度較使用石灰乳時,由1500mg/L~2000mg/L下降至1000mg/L以下,后段高鈉廢水二氧化碳降度氫氧化鈉用量由700kg/d~800kg/d下降至400kg/d~500kg/d。

4.2 高硬廢水處理系統工藝優化

高硬廢水進入一段流程處理,水量500kg/m3~600m3/d,沿用石灰-鐵鹽法處理工藝,出水經二氧化碳降硬后回用至生產消防水。二氧化碳降硬系統投加氫氧化鈉,氫氧化鈉用量0.5kg/m3~0.6kg/m3,出水硬度降至400mg/L以下,進入反滲透系統處理,產水回用至生產消防水,濃水進入高鈉水系統處理。

一段出水水質Pd、Cd、As能穩定達到《鉛、鋅工業污染物排放標準》,出水Zn由于除鉈工藝要求pH較高(11.5~12.5),在石灰-鐵鹽工藝段出現返溶,但在二氧化碳降硬后可穩定達標。

4.3 低硬廢水處理系統工藝優化

低硬廢水進入二段流程處理,水量約800m3/d~1200m3/d。使用氫氧化鈉做中和劑,出水調入清潔廢水處理4400系列預處理,進行二氧化碳降硬。出水硬度400mg/L以下,降硬后出水進入反滲透系統處理,產水回用至生產消防水,濃水進入高鈉水系統處理。

表2 改造后各段出水水質

二段出水Pd、Zn、Cd、As能穩定達到《鉛、鋅工業污染物排放標準》。

從中可以知道,在對原鉛鋅冶煉廢水處理工藝進行優化、對源頭水質進行分質分類后處理,生產水(即回用水)水質改善效果明顯,硬度、鈉度均逐步下降,其中硬度已穩定達到450mg/L以下,出水水質穩定達標,為后續回用水質提供保障。

5 經濟效益

5.1 直接經濟效益

(1)高硬廢水(污酸)與低硬廢水(酸性廢水)分開進入一段、二段流程處理后,硫酸亞鐵的用量大幅降低。月平均用量由152.6t/月降至76.15t/月,按硫酸亞鐵價格580元/t計,年硫酸亞鐵成本節約(152.6~76.45)*580*12=53萬元。

(2)生產水水質改善后,生產水用量由147520m3/月降至127294m3/月,按生產水價格3元/m3計,年生產水用水成本節約(147520-127294)*3*12=72.81萬元。

直接經濟效益為53+72.81=125.81萬元/年。

5.2 間接經濟效益

生產(即回用水)水質提升,大幅減緩了生產供水管道及各冷卻循環水系統設備、管路的結垢及腐蝕,延長設備管道使用壽命,從根本上解決公司因生產水硬度高、鈉離子富集影響鉛鋅冶煉及硫酸系統生產運行的急難問題,為公司鉛鋅主體生產的長期穩定運行提供了有力保障,間接經濟效益顯著。

6 結論

(1)對原有廢水處理工藝進行優化和對廢水源頭進行分質分類后處理得到的產水不僅可完全滿足生產回用,同時還有效的解決了設備、管路的結垢及腐蝕等問題。

(2)低硬廢水處理濃水、高硬廢水處理濃水和高鈉廢水一同進入高鈉水系統處理后,富集鈉離子送入蒸發結晶產出硫酸鈉產品,實現鈉的有效開路,可有效的實現高含鹽中水中鹽分資源的分類回收與再利用,達到環保零排放、水資源循環利用及清潔高效生產的目標,樹立鉛鋅冶煉行業工業廢水綜合處理先進典范,提升環保先進形象。

(3)利用二氧化碳降硬工藝替代常規傳統的碳酸鈉降硬工藝,在連續、穩定、高效降低原水硬度的同時不再大幅增加原水含鹽量,同時大大節約成本。并將二氧化碳降硬工藝與廢水深度處理(過濾介質、超濾、離子交換、電滲析、反滲透)等工藝根據各自技術效能進行充分優化的組合,在將原水進行高倍提濃至所產濃水含鹽量在12%以上的同時,系統所產淡水電導率降到100us/cm以下,作為生產新水回用于生產消防水系統,實現工業廢水處理終端零排放。

該鉛鋅工業廢水工藝優化具有很好的社會效益和環境效益,可為類似企業廢水處理工藝優化提供借鑒作用。