擺線針輪齒廓修形參數對摩擦潤滑接觸特性的影響*

孫章棟 梅 涵 任愛華 王紅霞

(湖北汽車工業學院汽車動力傳動與電子控制湖北省重點實驗室 湖北十堰 442002)

擺線針輪傳動以結構緊湊、傳動比大和使用周期長等優點而廣泛應用于汽車、建筑、石油、紡織等行業。擺線針輪傳動同時嚙合齒數理論上可以達到一半的擺線輪齒數,但實際上為了補償制造與安裝誤差,擺線針輪在加工過程中必須進行合理修形,使擺線輪在齒根與齒頂位置與針齒存在頂隙。修形后的擺線針輪傳動同時嚙合齒數減少,承載能力及傳動精度也隨之發生變化。

本文作者基于Ostwald模型建立擺線針線接觸潤滑數值模型,研究擺線針輪修形參數對其摩擦潤滑接觸特性的影響規律。研究結果對工程實際中擺線針輪脂潤滑問題有一定指導意義。

1 嚙合分析

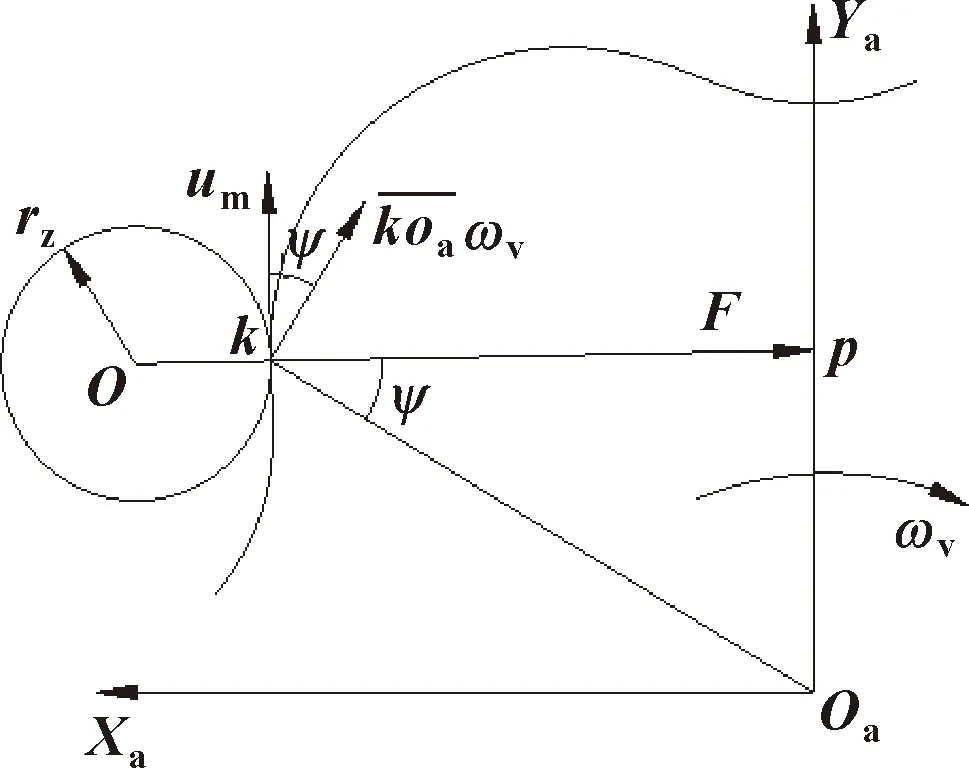

擺線針輪傳動同時嚙合的齒數多,但實際上為保證補償制造誤差、可靠潤滑和裝拆方便,擺線輪齒面在磨齒時必須進行合理的修形,使同時嚙合齒數減少,達不到理論所說的一半齒數,并且會增加傳遞誤差。常用的修形方法有3種,即移距修形、等距修形以及兩者組合修形。如圖1所示,在嚙合過程中,擺線輪曲率半徑ρ變化,針齒半徑rz為定值,從而可得嚙合過程中的當量曲率半徑和載荷分別為

R=ρrz/(ρ±rz)

(1)

(2)

圖1 擺線輪與針齒嚙合示意Fig.1 The meshing of cycloid gear with needle teeth

由運動學分析可知,擺線輪與針齒在嚙合點處的線速度是相等的,滑動速度為0。由圖1所示,對潤滑油的卷吸速度為

(3)

2 摩擦潤滑接觸模型

基于Ostwald模型的潤滑脂本構方程[15]為

(4)

式中:m為黏性函數;n為脂潤滑液流變指數。

如果采用Roelands方程,黏性函數可表示為

m=m0exp{(lnm0+9.67)[(1+1.98×10-8p)z0-1]×[(T-138)/(T0-138)]-s}

(5)

采用廣義Reynolds方程[13],引入等效黏度η*,對于Ostwald模型,其等效黏度為

(6)

利用Hertz接觸參數對潤滑模型進行量綱一化,量綱一化公式為

式中:x為流動方向;z為膜厚方向;b為Hertz接觸半寬;h為油膜厚度;p為油膜壓力;R為等效曲率半徑;η0為潤滑油環境黏度;E為等效彈性模量;t為時間。

量綱一化Reynolds方程[13]為

(7)

其中

式中:ρ0為潤滑油環境密度。

量綱一化Reynolds方程的邊界條件為

(8)

式中:Xin和Xout分別為潤滑接觸入口邊界和出口邊界。

油膜的量綱一化能量方程為

(9)

固體的量綱一化能量方程為

(10)

量綱一化的膜厚方程、Dowson-Higginson密度方程、載荷方程,油膜量綱一化能量方程和固體量綱一化能量方程邊界條件可參考文獻[14-16]。離散量綱一化Reynolds方程[17]為如下形式:

αipi-1+βipi+γipi+1=δi

(11)

式中:αi、βi、γi和δi為Poiseuille流、Couette流和Squeeze流差分系數的和。

離散成式(11)的形式方便在壓力迭代過程中利用追趕法求解壓力。文中利用二階中心差分離散Poiseuille流,一階向后差分離散Couette流和Squeeze流。

二階中心差分離散Poiseuille流:

(12)

其中

則二階中心差分格式的Poiseuille流各系數可寫為

(13)

一階向后差分離散Couette流:

(14)

則構成Couette流線性方程各系數可寫為

(15)

一階向后差分離散Squeeze流:

(16)

則構成Squeeze流線性方程各系數可寫為

(17)

離散量綱一化Reynolds方程差分系數如下:

(18)

溫度求解與壓力求解相似,利用追趕法求解。量綱一化計算域范圍X=[Xin,Xout]=[-4,1.5],油膜厚度量綱一化計算范圍Z=[0,1],固體計算范圍Z1=Z2=[0,3.15]。X方向的節點數1 025,油膜厚度Z向節點數11。一個針齒與一個擺線輪齒的嚙合相位角180°作為一個計算周期,把該計算周期分為241個瞬時進行計算。求解瞬態熱彈流過程均包括壓力和溫度的分別求解,壓力和溫度求解需交替進行。上一瞬時壓力和溫度作為當前瞬時迭代的初始值,第一瞬時迭代的初始壓力和溫度分別為Hertz壓力和環境溫度。壓力、載荷和溫度數值迭代精度分別為

|∑|Pi|-(π/2)|/(π/2)<0.000 01

彈流潤滑分析中計算接觸副摩擦因數,采用兩接觸線上剪切力均值與載荷比值。

1.2.2 保脾手術 生物膠合止血、物理凝固止血和單純縫合修補3例,脾修補加脾動脈結扎術3例。脾部分切除2例。

(19)

彈流潤滑分析中計算接觸副摩擦功率損失為:該接觸點沿膜厚方向剪切力與膜厚層之間滑動速度的乘積并沿膜厚積分[18]。

(20)

整個接觸區域的滾動摩擦功率損失為

(21)

整個嚙合區間總的滾動摩擦功率損失為

(22)

式中:ψin和ψout分別為嚙合起始相位角和退出相位角。

3 結果與討論

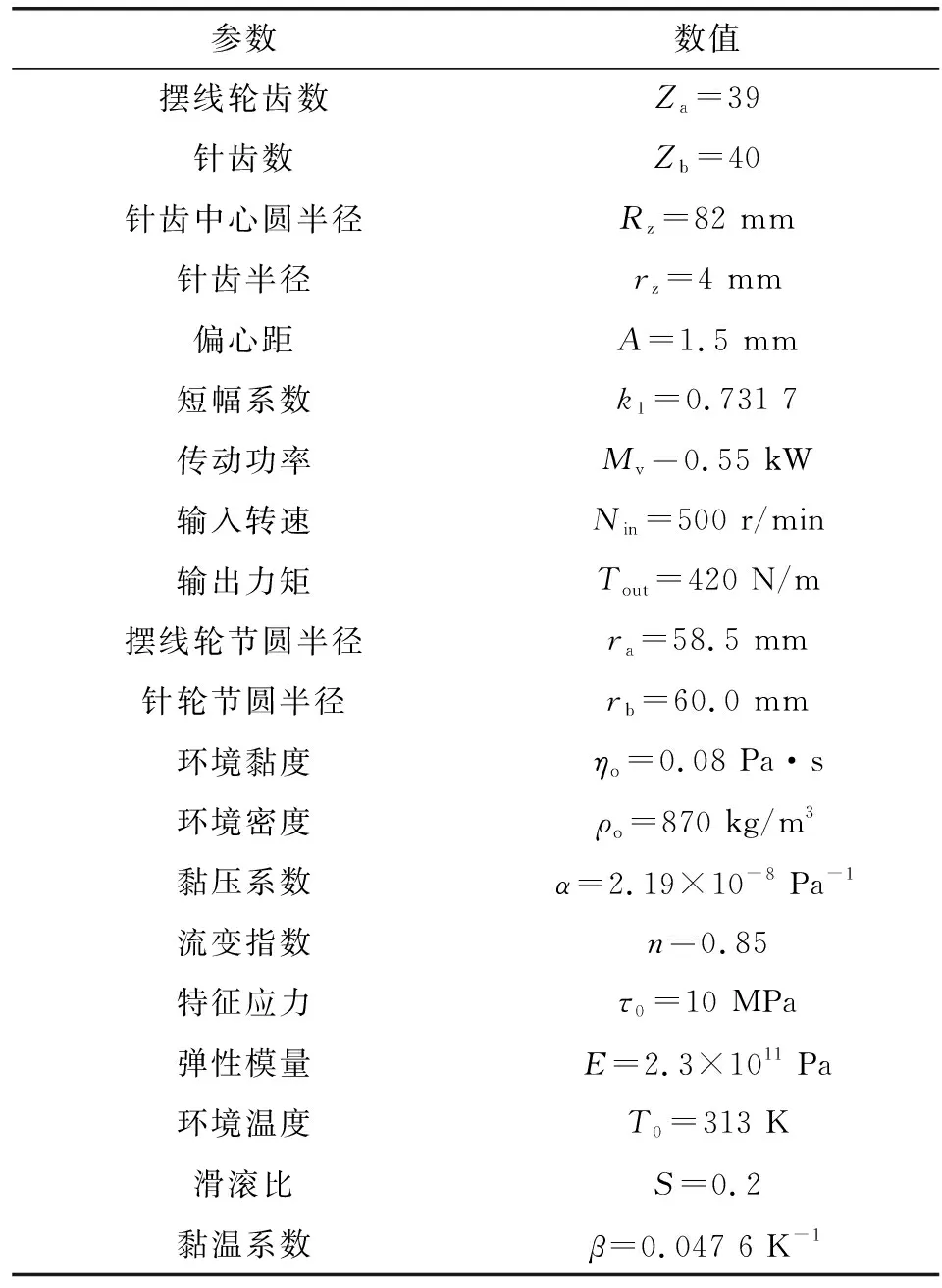

擺線輪主要采用4種修形方式,即負移距修形、正等距修形、正等距+正移距修形和負等距+負移距修形。修形量一定情況下,采用正等距修形承載能力優于負移距修形,但是傳遞誤差較大;從高承載能力優化目標出發,來確定正等距修形量和正移距修形量,故正等距+正移距修形方法承載能最優;從高精度齒形優化目標出發,確定負等距修形量和負移距修形量,因此負等距+負移距修形傳遞誤差最小。根據擺線齒輪減速器加工精度確定頂隙為0.1 mm,進一步確定等距修形量和移距修形量。選取擺線針輪行星傳動嚙合副為研究對象,其嚙合副與潤滑相關參數見表1。考慮制造與安裝誤差的影響,擺線輪與針齒之間的滑滾比設為0.2。

表1 擺線針輪傳動副與潤滑相關參數Table 1 The parameters of the cycloid gear pair and lubrication

擺線輪與針齒滾動線接觸嚙合,在嚙合過程中,單位嚙合力F、等效曲率半徑和卷吸速度隨著嚙合相位變化。圖2給出了標準理論齒廓與頂隙為0.1 mm條件下4種修形方式的單位嚙合力、卷吸速度和等效曲率半徑隨嚙合相位變化曲線,在相位ψ=arccosK1處為曲線拐點。可以看出:修形齒廓嚙合區間相對標準齒廓縮小;在修形齒廓中,正等距+正移距組合修形嚙合區間最大,負等距+負移距組合修形嚙合區間最小,正等距單修形方式的嚙合區間大于負移距單修形方式;修形齒廓的嚙合力在相位角ψ=arccosK1附近處大幅增加,等效半徑及卷吸速度在重合嚙合區間與標準齒廓近似吻合。

圖2 標準理論齒廓與4種修形方式下等效曲率半徑(a)、卷吸速度(b)、單位嚙合力(c)隨嚙合相位變化Fig.2 Variation of equivalent radius(a),rolling speed(b)and contact force(c) with meshing process for thestandard profile and the four types of the modification

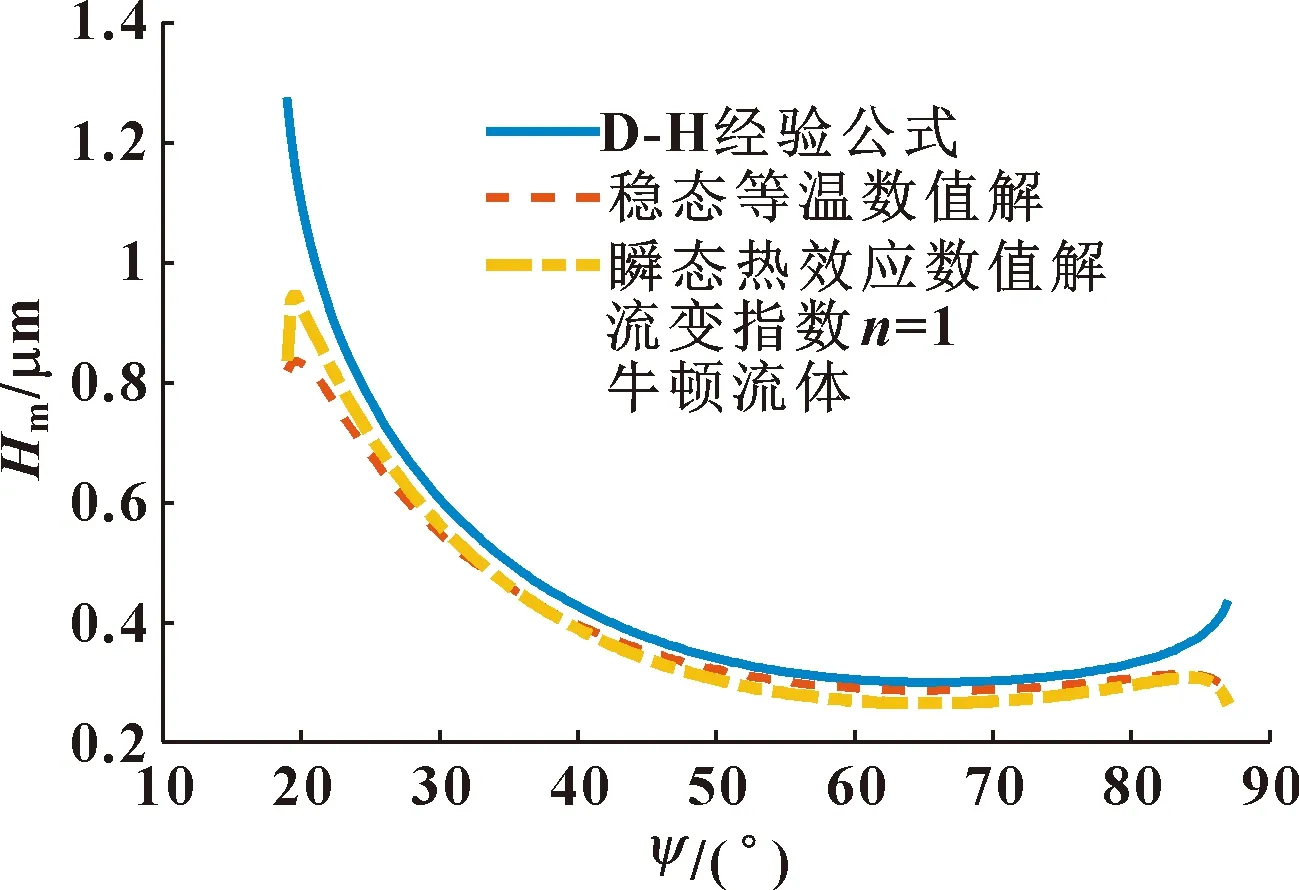

為驗證數值模型的正確性,圖3給出了頂隙為0.1 mm條件下正等距+正移距組合修形齒廓最小膜厚數值解與經驗公式計算結果的比較。當Ostwald流體流變指數為1時表現出牛頓流體特征。

圖3 正等距+正移距組合修形齒廓最小膜厚數值解與經驗公式計算值比較Fig.3 Comparison between the minimum film thickness numericalsolution of the modification tooth profile with combinedpositive equidistant and positive radial-moving schemeand the calculation results of empirical formula

圖3表明:修形齒廓最小膜厚穩態等溫數值解與采用Dowson-Higginson潤滑油膜厚經驗公式計算結果變化趨勢相吻合,但經驗公式計算出的膜厚值偏大。修形齒廓最小膜厚瞬態數值解與穩態數值解變化趨勢一致,在嚙合相位初始階段最小膜厚瞬態數值解較穩態數值解計算結果大。隨著嚙合相位增加,瞬態數值解不斷減小,在某一嚙合相位處先與穩態解計算結果相等,在嚙合相位結束階段小于穩態解。

3.1 不同修形方式對摩擦潤滑狀態的影響

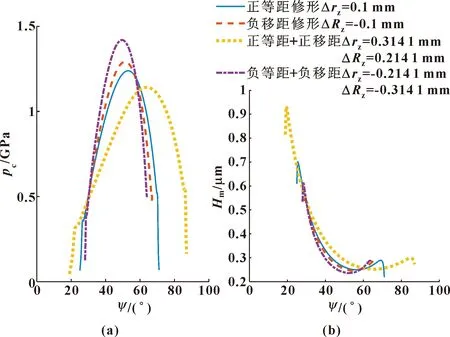

為了研究不同修形方式對擺線輪齒廓摩擦潤滑接觸狀態的影響,圖4給出了頂隙為0.1 mm條件下不同修形方式下嚙合過程中的中心壓力和最小油膜厚度變化曲線。在大部分嚙合區間內,負等距+負移距組合修形方式得到的中心壓力最大、最小油膜厚度最小,正等距+正移距組合修形方式得到的中心壓力最小、最小油膜厚度最大;負移距單修形方式得到的中心壓力比正等距單修形方式大,最小油膜厚度比正等距單修形方式小。

圖4 不同修形方式下嚙合過程中中心壓力(a)及最小油膜厚度(b)變化Fig.4 Variation of the central pressure(a) and theminimum film thickness(b) in the meshingprocess with different modification schemes

圖5(a)、圖5(b)分別給出了不同修形方式下修形齒廓嚙合過程中摩擦因數和摩擦損失功率變化曲線。圖中每個相位的摩擦因數和摩擦損失功率由式(19)、(20)、(21)計算得到。可以看出,在大部分重合嚙合區間內,負等距+負移距修形方式得到的摩擦因數和摩擦損失功率最大,正等距+正移距修形方式得到的摩擦因數和摩擦損失功率最小,負移距單修形方式得到的摩擦因數和摩擦損失功率比正等距單修形方式大。這主要是由于不同修形方式引起嚙合過程中載荷變化,從而導致嚙合過程中摩擦因數和摩擦損失功率發生變化,如圖2所示。

為比較一個嚙合周期內整個嚙合過程中不同修形方式下產生的摩擦損失功率情況,圖5(c)給出了不同修形方式整個嚙合過程中總的摩擦損失功率(由式(22)計算得到)。可以看出,正等距+正移距修形方式整個嚙合過程中總的摩擦損失功率值最小,負等距+負移距修形方式的摩擦損失功率值最大,負移距單修形方式整個嚙合過程中總的摩擦損失功率大于正等距單修形方式的值。

圖5 不同修形方式下嚙合過程中摩擦因數(a)、摩擦損失功率(b)及整個嚙合過程中總的摩擦損失功率(c)變化Fig.5 Variation of friction coefficient(a) and rolling powerloss(b) in the meshing process and the totalrolling power loss(c) for the whole meshingprocess with different modification schemes

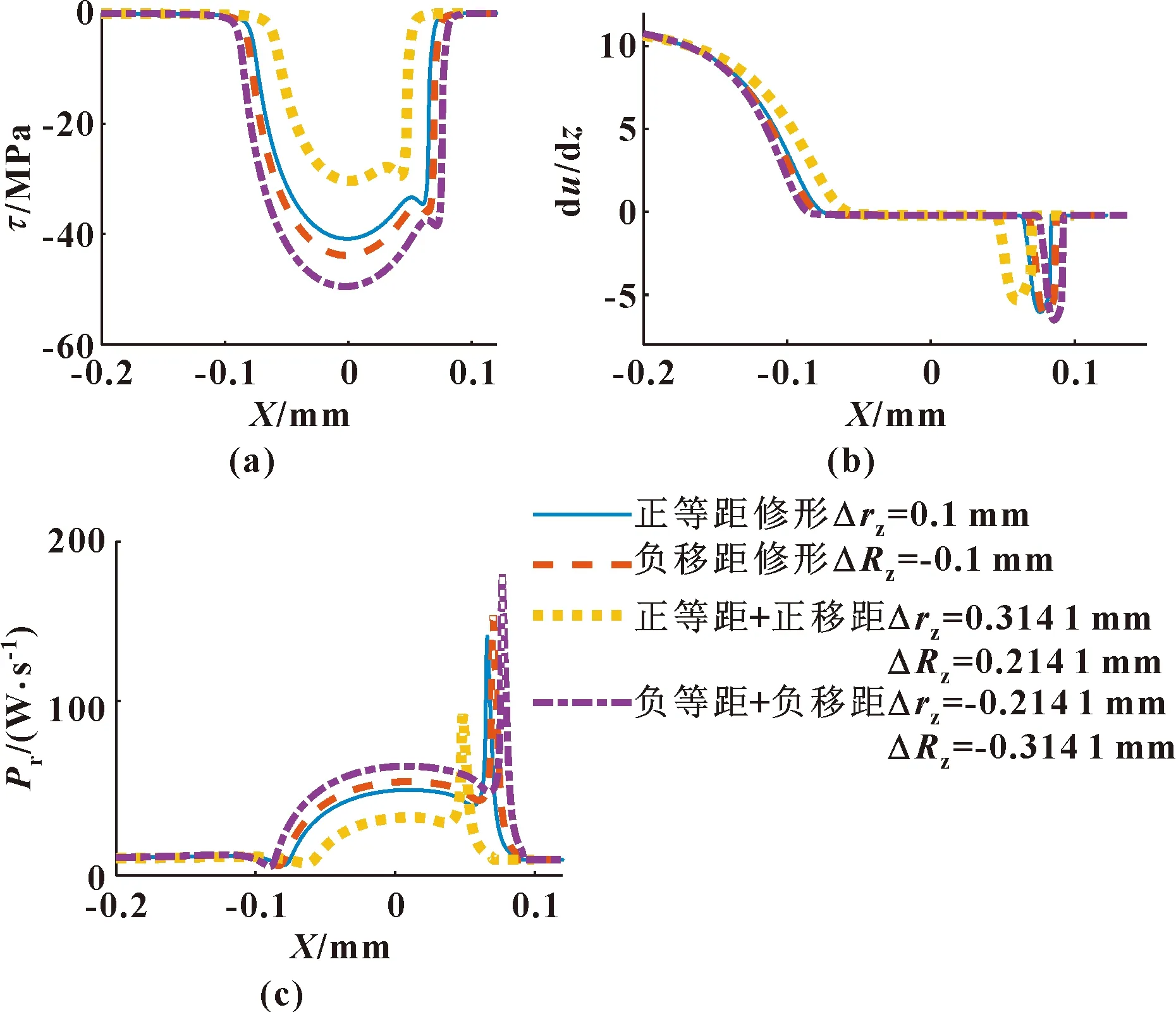

為進一步對4種修形方式下摩擦潤滑狀態進行評價,圖6給出了不同修形方式下修形齒廓在嚙合相位角ψ=arccosK1處潤滑脂膜壓力及油膜厚度分布曲線;圖7給出了不同修形方式下修形齒廓在嚙合相位角ψ=arccosK1處兩固體表面平均剪切力、膜厚方向上平均速度變化率及摩擦損功率變化曲線。綜合分析表明,正等距+正移距修形方式嚙合過程中摩擦潤滑狀態最優,負等距+負移距修形方式摩擦潤滑狀態最差,正等距單修形方式摩擦潤滑狀態優于負移距單修形方式。

圖6 不同修形方式下相位角θ=arccosK1處壓力(a)及膜厚(b)變化

圖7 不同修形方式下相位角ψ=arccosK1處兩固體表面平均剪切力(a)、膜厚方向上平均速度變化率(b)及摩擦損功率(c)變化Fig.7 Variation of average shear stress(a) of the two interfaces,average sliding velocity(b) along the film thicknessdirection and rolling power loss(c) at the phase θ=arccosK1 for different modification schemes

3.2 修形量變化對摩擦潤滑狀態的影響

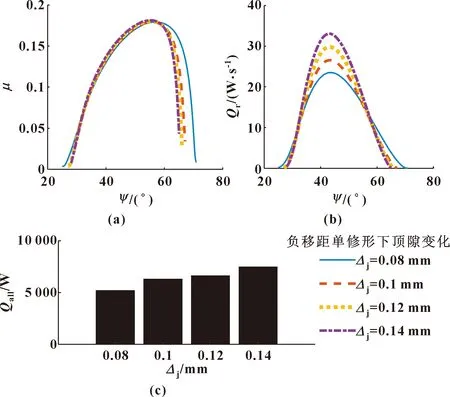

前面分析表明,負移距修形方式會引起修形齒廓摩擦潤滑接觸狀態變差。下文討論負移距單修形方式下修形量變化對摩擦潤滑接觸的影響。根據不同頂隙確定不同的移距修形量,圖8給出了負移距單修形方式下修形量變化對嚙合過程中中心壓力及最小油膜厚度的影響,圖9給出了負移距單修形方式下修形量變化對嚙合過程中的摩擦因數、摩擦損失功率及整個嚙合過程中總的摩擦損失功率的影響。圖8表明,隨著負移距修形量增加,嚙合區間減小,大部分嚙合區間中心壓力增大,大部分嚙合區間膜厚減小。如圖9(a)、9(b)所示,隨著負移距修形量增加,大部分嚙合區間摩擦因數略微增大,大部分嚙合區間摩擦損失功率增大。如圖9(c)所示,隨著負移距修形量增加,整個過程總的摩擦損失功率增加。

圖8 負移距單修形方式下修形量對嚙合過程中中心壓力(a)及最小油膜厚度(b)的影響Fig.8 Effect of the amount of the single negative radial-movingmodification on the central pressure(a) and theminimum film thickness(b) in the meshing process

圖9 負移距單修形方式下修形量對嚙合過程中摩擦因數(a)、摩擦損失功率(b)及整個嚙合過程中總的摩擦損失功率(c)的影響Fig.9 Effect of the amount of the single negative radial-moving modification on the friction coefficient(a),rolling power loss(b) and the total rolling powerloss(c) for the whole meshing process

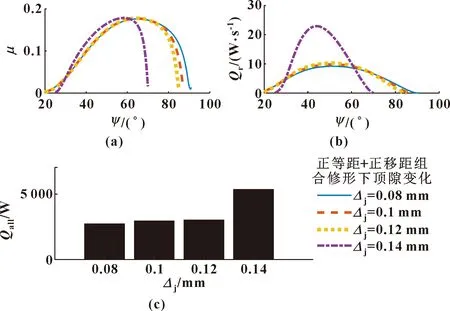

圖10、圖11給出了組合正等距+正移距組合修形方式下修形量變化對嚙合過程中中心壓力、最小膜厚、摩擦因數、摩擦損失功率及整個嚙合過程中總的摩擦損失功率的影響。圖中結果進一步說明隨著修形量增加,大部分嚙合區間膜厚減小,大部分嚙合區間摩擦因數略微增大,摩擦損失功率增大,整個嚙合過程總的摩擦損失功率增加,摩擦潤滑狀態變差。

圖10 組合修形方式下修形量對嚙合過程中中心壓力(a)及最小油膜厚度(b)的影響Fig.10 Effect of the amount of the combined modification onthe central pressure(a) and the minimum filmthickness(b) in the meshing process

圖11 組合修形方式下修形量對嚙合過程中摩擦因數(a)、摩擦損失功率(b)及整個嚙合過程中總的摩擦損失功率(c)的影響Fig.11 Effect of the amount of the combined modification on thefriction coefficient(a),rolling power loss(b) and the totalrolling power loss(c) for the whole meshing process

3.3 轉速變化對摩擦潤滑狀態的影響

轉矩變化會影響修形量變化,修形量變化對摩擦潤滑狀態的影響前面已分析,在此只討論轉速變化對摩擦潤滑狀態的影響。圖12給出了正等距+正移距組合修形方式下轉速變化對嚙合過程中最小油膜厚度、摩擦因數、摩擦損失功率及整個嚙合過程中總的摩擦損失功率的影響。可以看出,隨著轉速增加,嚙合過程中最小油膜厚度增大、摩擦因數減小、摩擦損失功率增大、總的摩擦損失功率增加。這主要是由于轉速增加有利于形成油膜,故膜厚增加;速度增加導致油膜溫度增加,潤滑油黏度降低,故摩擦因數降低,剪切力降低;但油膜厚度方向的速度變化率會增加,當油膜厚度方向的速度變化率增加值大于剪切力降低值時,兩者乘積在油膜厚度增加的情況下積分就導致摩擦損失功率增大。

圖12 正等距+正移距組合修形方式下轉速變化對嚙合過程最小膜厚(a)、摩擦因數(b)、摩擦損失功率(c)及整個嚙合過程中總的摩擦損失功率(d)的影響Fig.12 Effect of the various input speeds on the minimumfilm thickness(a),friction coefficient(b),rollingpower loss(c) and the total rolling power loss(d)for the combined positive equidistant with positiveradial-moving modification

圖13給出4種修形方式下嚙合過程中總的摩擦損失功率隨轉速變化曲線。隨著轉速增加,不同修形方式下嚙合過程中總的摩擦損失功率都線性增加,正等距+正移距組合修形嚙合過程中總的摩擦損失功率在不同轉速下始終最小,負等距+負移距組合修形嚙合過程中總的摩擦損失功率始終最大,負移距單修形下總的摩擦損失功率大于正等距單修形方式下總的摩擦損失功率。

圖13 轉速變化對不同修形方式下整個嚙合過程中總的摩擦損失功率的影響Fig.13 Effect of the various input speeds on the total rollingpower loss for the different modification schemes

4 結論

基于Ostwald模型建立擺線針線接觸潤滑數值模型,研究4種擺線輪修形方法對嚙合傳動過程中摩擦潤滑狀態的影響規律。得到以下結論:

(1)修形量一定的情況下,正等距+正移距組合修形得到的嚙合過程中最小油膜厚度最大,摩擦因數、摩擦損失功率以及總的摩擦損失功率最小,摩擦潤滑接觸狀態最優;而負等距+負移距修形得到的嚙合過程中最小油膜厚度最小,摩擦因數、摩擦損失功率以及總的摩擦損失功率最大,摩擦潤滑接觸狀態最差;正等距單修形摩擦潤滑接觸狀態優于負移距單修形方式。

(2)對負移距單修形與正等距+正移距組合修形方式下修形量變化對摩擦潤滑狀態影響進行分析,結果表明:隨著修形量的增加,嚙合區間減小,大部分嚙合區間膜厚減小,摩擦因數略微增大,摩擦損失功率增大,整個過程總的摩擦損失功率增加,摩擦潤滑狀態變差。

(3)隨著轉速增加,修形齒廓嚙合過程中最小油膜厚度增大、摩擦因數減小、摩擦損失功率增大、總的摩擦損失增加。隨著轉速增加,不同修形方式下嚙合過程中總的摩擦損失功率都線性增加。