一種深立井井筒數據采集及分析系統設計

趙佰亭, 龐猛, 賈曉芬

(安徽理工大學 電氣與信息工程學院,安徽 淮南 232001)

0 引言

我國煤礦的開采深度多分布在600~800 m,但約有2.95萬億t煤炭資源埋深大于1 000 m,占煤炭資源總量的53%,因此,煤炭開采向深立井方向轉變是不可避免的趨勢[1-2]。深立井屬于礦山的咽喉要道,不僅用于提升開采到的煤炭和設備等,還用于提升下井作業工人,因此深立井的可靠性尤為重要,需要對深立井井筒內的各種狀況進行檢測[3-5],以避免重大安全事故,如井筒內的有毒氣體濃度過高導致下井工作人員中毒、井筒壁破裂導致礦井坍塌等[6-7]。

深立井內部環境復雜,能見度低,僅靠人工監測井筒內情況不僅耗時,還可能存在漏看、錯看等問題。當前深立井井筒數據采集大多采用在井筒內固定位置安裝傳感器的方式,該方式需要安裝較多傳感器且傳輸的數據量大,不僅對井筒內WiFi網絡帶寬要求高,還存在不易維護等問題[8-9]。有研究人員已著手研發罐道巡檢機器人[10-11],但當前研發的機器人能夠搭載的傳感器數量較少,且沒有安全保護裝置,一旦有突發情況造成機器人斷電,機器人很容易失速并滑落脫軌,造成安全隱患。目前的深立井井筒數據可視化方案大多采用3D GIS進行渲染和顯示,該方式不易移植、開發周期長且價格較高,僅有少數廠家使用[12-14]。針對上述問題,設計了一種深立井井筒數據采集及分析系統。該系統通過罐道巡檢機器人采集井筒數據,并對罐道巡檢機器人進行改進,通過增加車輪鎖模塊保證機器人運行過程中的安全性;采用云服務器加前端可視化面板的方式進行數據處理和顯示,在云服務器端采用卷積神經網絡(Convolutional Neural Network,CNN)算法對井壁及罐道進行裂縫檢測,對前端可視化面板進行輕量化處理,以提高系統的便攜性和可移植性。

1 系統架構

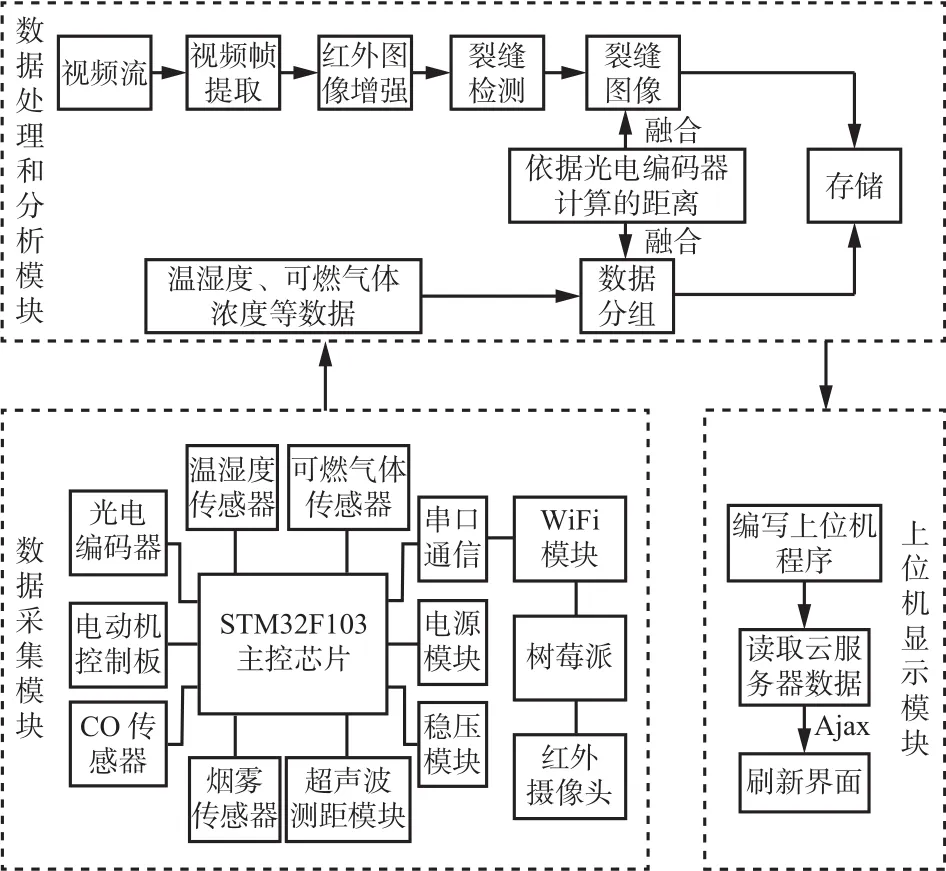

深立井井筒數據采集及分析系統包括數據采集、數據處理和分析、上位機顯示3個模塊,如圖1所示。

圖1 深立井井筒數據采集及分析系統框架Fig.1 Framework of data acquisition and analysis system for deep vertical shaft

數據采集模塊采用搭載攝像頭及各種傳感器的罐道巡檢機器人采集深立井井筒內部的各種數據。罐道巡檢機器人電路以STM32F103作為主控芯片,采用3個紅外攝像頭組合實現360°視頻數據采集,基于光電編碼器數據計算機器人運行速度和距離,從而確定安全隱患位置,并通過WiFi模塊傳輸至云服務器進行數據處理,以減少機器人算力和電量損耗。機器人頭部搭載超聲波測距模塊,以測量其與立井底部的距離,當距離小于3 m時,啟動反向運行程序,循環檢測井筒內的各項數據。

數據處理和分析模塊通過云服務器接收罐道巡檢機器人發送的各類數據,并對數據進行分類處理:溫濕度傳感器和氣體傳感器數據直接存儲在相應文件夾內;視頻數據采用CNN進行處理,分析罐道和井壁是否出現裂縫、形變等,再將分析結果存儲在相應文件夾內。

上位機顯示模塊采用異步JavaScript和XML(Asynchronous JavaScript and XML,Ajax)從云服務器定時讀取數據,并采用JavaScript編寫上位機界面顯示程序。

2 罐道巡檢機器人結構改進

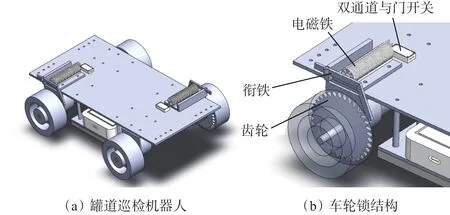

由于井內罐道采用剛性材料制成,所以采用磁吸附方式使罐道巡檢機器人吸附在罐道表面,且磁鐵不直接與罐道表面接觸,布置于距離罐道表面5 mm處,以保證足夠強的磁吸附力。

為了保證罐道巡檢機器人在井筒內順利、安全地采集數據,需要給罐道巡檢機器人安裝車輪鎖裝置。該裝置在發生以下情況時工作:① 機器人在井筒內遇到不可控情況造成斷電時,自動啟動車輪鎖,將機器人固定在罐道上,防止失速并滑落脫軌,杜絕因突然斷電造成的安全事故。② 當需要在井筒內某處長時間停留檢測時,可通過程序控制雙通道與門開關,啟動車輪鎖,讓機器人停留在罐道上,實現長時間檢測。

車輪鎖三維結構如圖2所示。雙通道與門開關接收來自主控板和穩壓器的信號,當接收的任意一個信號為低電平時,斷開繼電器的電源,使帶卡扣的銜鐵卡住齒輪,將齒輪和輪子固定在一起,從而限制機器人繼續移動。

圖2 罐道巡檢機器人車輪鎖Fig.2 Wheel lock of cage guide inspection robot

3 數據分析及顯示

3.1 環境監測數據分析

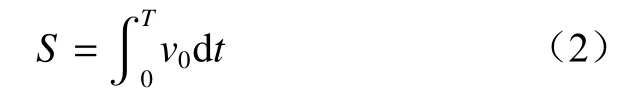

光電編碼器采集罐道巡檢機器人的運行速度,然后通過積分的方式計算出機器人所在位置,將位置和溫濕度、可燃氣體濃度、有毒氣體濃度等數據一一對應,以數組的形式進行存儲,以方便數據提取操作。罐道巡檢機器人的運行速度v0和路程S分別為

式中:C0為機器人輪子的周長;M為統計時間內編碼器的總脈沖數;M0為車輪旋轉1周光電編碼器的脈沖數;t為統計時間;T為從機器人出發到計算路程時刻的總時間。

3.2 視頻數據分析

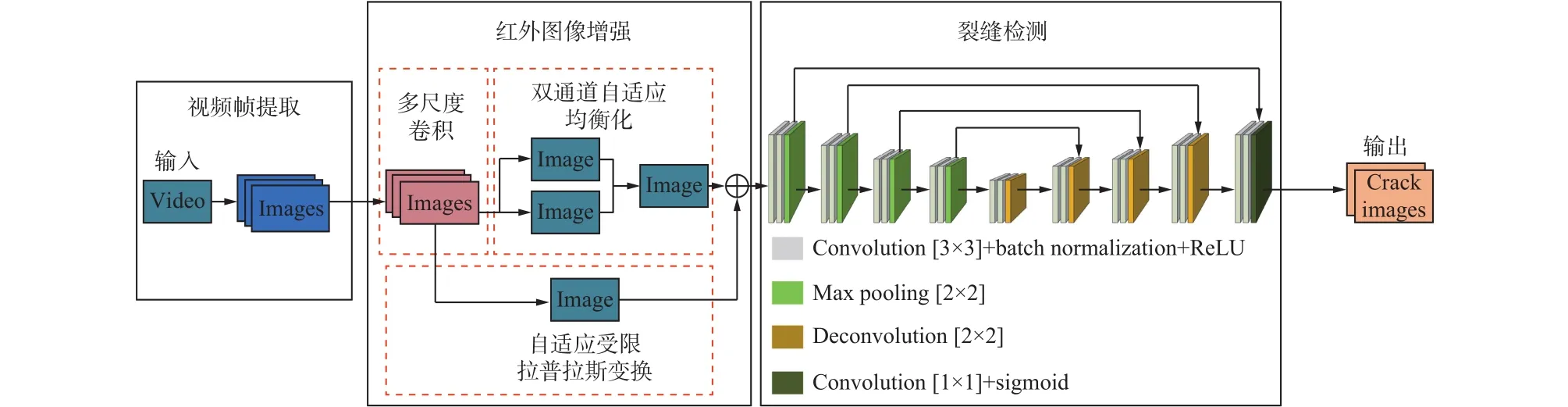

視頻數據處理流程如圖3所示。對于攝像頭采集的罐道及井壁視頻,將數據傳輸至上位機后,利用OpenCV按幀提取視頻中的圖像。因為相鄰幀的圖像相似性較高,所以每隔2幀提取1幀圖像。在紅外圖像增強部分,先對圖像進行多尺度卷積,對卷積結果分別進行雙通道自適應均衡化和自適應受限拉普拉斯變換,然后將兩部分結果融合[15]。對多尺度卷積結合雙通道自適應均衡化的圖像增強方法進行改進,將圖像輸入方式改為接收視頻幀提取操作的輸出,實時對視頻流中的紅外圖像進行增強。采用基于 U?net和特征金字塔網絡(Feature Pyramid Network,FPN)架構的網絡對增強圖像進行裂縫檢測[16]。如果檢測到裂縫和形變,則提取該幀圖像并將其命名為拍攝視頻時罐道巡檢機器人所在的深度,然后將該幀圖像存儲在相應的文件夾內。

圖3 視頻數據處理流程Fig.3 Processing flow of video data

3.3 數據顯示

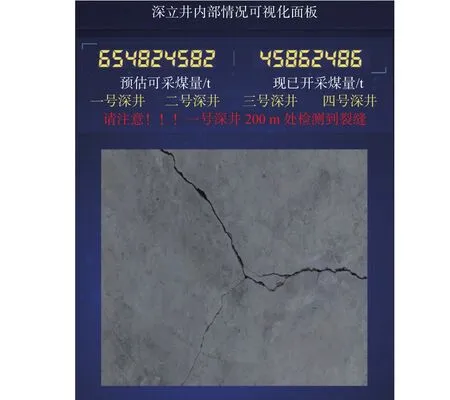

可視化界面使用JavaScript編寫,采用Visual Studio Code編輯,并使用Echarts實現數據的可視化,同時加入互動操作。深立井內部情況可視化面板如圖4所示。面板左右兩側分別顯示井筒近7 d罐籠升降次數、出煤量、下井工作人數、罐道巡檢機器人所在位置的CO濃度和溫濕度、罐道和井壁的健康程度。面板中間上部顯示礦山的預估開采煤量和目前已開采煤量,下部顯示最近7 a每個礦井的出煤量。當系統啟動后,會讀取相應文件夾內的數據,然后刷新可視化面板上的顯示數據(每2 s刷新1次)。由于全屏刷新響應速度較慢且影響觀看,所以采用Ajax傳輸方式實現數據的局部刷新,在瀏覽器與 Web 服務器之間進行異步數據傳輸。JavaScript可在不重載頁面的情況下與 Web 服務器交換數據,實現局部數據刷新。

4 測試分析

為驗證車輪鎖的可靠性,編寫模擬罐道巡檢機器人斷電的程序,并將程序整合至機器人控制程序中。讓罐道巡檢機器人在室外豎直的剛性面板表面運行,啟動斷電程序后,車輪鎖立即啟動,罐道巡檢機器人平穩地停在剛性物體表面,不會滑落或側翻,如圖5所示。

打開上位機的可視化顯示頁面,通過Ajax讀取云服務器的數據。若讀取到溫濕度、CO濃度等數據,則通過局部刷新的方式顯示;若讀取到裂縫圖片數據,則立即刷新界面,將裂縫圖像顯示在可視化面板中間位置,并發出警告信號。例如,在一號深井200 m處識別到裂縫,會以紅色字體顯示警告“請注意!!!一號深井200 m處檢測到裂縫”,提示工作人員及時采取相應的解決措施。雙擊紅色字體,會解除警告,恢復到正常的可視化面板。裂縫檢測結果如圖6所示。可視化面板加云服務器的數據讀取和顯示方式將上位機軟件所占內存縮小至5 MB以內,頁面刷新快,且對顯示器的要求較低。

圖6 裂縫檢測結果Fig.6 Crack detection result

5 結語

設計了一種深立井井筒數據采集及分析系統,采用帶有車輪鎖的罐道巡檢機器人實現數據采集,既能保證機器人在井筒內運行的安全性和可靠性,又能高效、方便地檢測井筒內各種環境數據。將機器人采集到的數據通過WiFi模塊傳輸至云服務器中,在服務器中對視頻數據進行圖像增強和目標檢測,識別井筒井壁和罐道裂縫,增加了深立井井筒內的安全性。采用前端可視化面板加云服務器的方式將系統輕量化,提高了系統的便攜性和可移植性。