脫硝粉煤灰中殘留銨對粉煤灰品質和砂漿性能的影響

劉艷霞,孔祥芝,吳 葵,張思佳,紀國晉,劉晨霞

(中國水利水電科學研究院,北京 100048)

0 引 言

粉煤灰是燃煤電廠的副產物,其微集料效應、形態效應、活性效應等可改善混凝土的施工和易性、長期耐久性和后期力學性能,因此,粉煤灰在混凝土中得到了廣泛的應用。近年來,隨著環保部門對燃煤電廠NOx排放的嚴格管控,國內大型燃煤電廠均進行了脫硫脫硝技術改造。最常用的2種煙氣脫硝技術就是選擇性催化還原技術(SCR)和選擇性非催化還原技術(SNCR),這2種技術都采用液氨、氨水或尿素作為還原劑,不可避免的有一部分逃逸的氨附著在粉煤灰表面,一部分與煙氣中的SO3反應生成銨鹽殘留在粉煤灰中[1-3]。當這種粉煤灰用于砂漿和混凝土中時,其中的銨鹽和水泥水化產物Ca(OH)2會發生反應并釋放出氨氣。脫硝粉煤灰制備的混凝土用于地下或封閉空間時,釋放出強烈的刺激性氨味兒,這對施工人員來說是難以接受的。同時,如果使用過程中氨氣得不到完全釋放,還會影響拌和物的體積、力學性能和耐久性能等[4- 6]。

水利水電工程項目規模大、工程結構復雜,混凝土及粉煤灰用量巨大。粉煤灰殘留銨對粉煤灰品質以及對水泥和混凝土性能的影響,關系到工程混凝土質量和建筑物長期安全運行。已有研究大多針對某一銨含量粉煤灰對混凝土性能的影響進行了分析,但不同銨含量粉煤灰對砂漿或混凝土的影響有多大、區別有多大,尚未明確。針對這一問題,本文采用水利水電工程常用電廠生產的不同銨含量粉煤灰,結合在建重大水利水電工程項目,研究了粉煤灰銨含量檢測方法[5]、殘留銨對水泥水化特性、砂漿性能、混凝土性能和混凝土中氨氣釋放規律等。本文通過試驗研究,分析了粉煤灰中殘留銨對新拌砂漿性能、砂漿力學性能及硬化砂漿氣泡參數的影響。

1 原材料及試驗方法

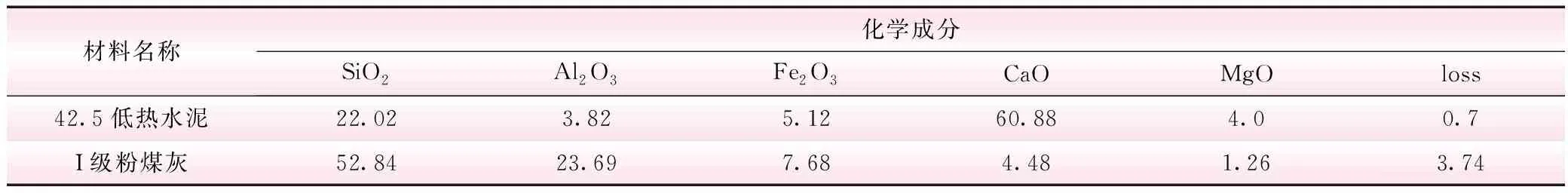

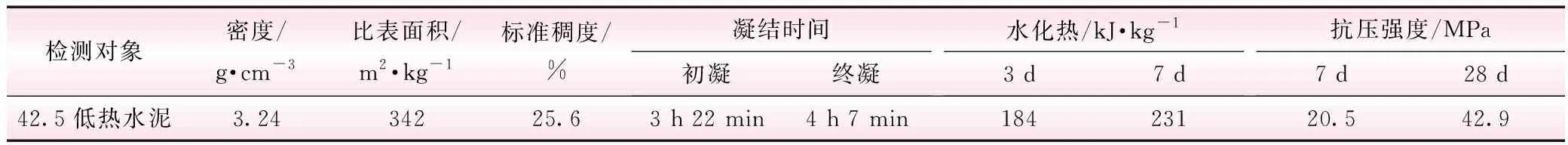

試驗用水泥為符合國家標準GB 200—2017《中熱硅酸鹽水泥、低熱硅酸鹽水泥》的42.5中熱硅酸鹽水泥。粉煤灰運抵試驗室時,單位質量粉煤灰的銨含量為390 mg(原灰),為符合國家標準GB/T 1596—2017《用于水泥和混凝土中的粉煤灰》的I級粉煤灰。水泥和粉煤灰的化學成分見表1,水泥的品質檢驗結果見表2。試驗用細骨料除特殊說明外,均為工地生產的灰巖人工砂,細度模數為2.61,石粉含量為9.3%,飽和面干密度和飽和面干吸水率分別為2.66 g/m3和0.89%,堅固性為1.1%,硫化物及硫酸鹽含量為0.06%。

表1 水泥和粉煤灰的化學成分 %

表2 水泥品質檢驗結果

采用現場運來的高銨含量粉煤灰,利用定制的專用烘干機,采用烘干+噴水的方式消除粉煤灰中的銨鹽(氨),制備出不同銨含量等級的粉煤灰。

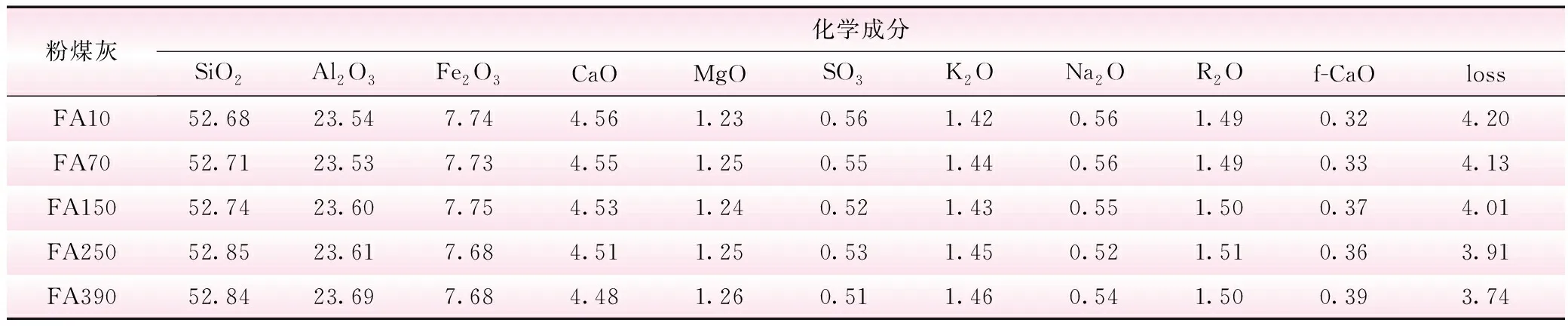

根據檢測結果,單位質量粉煤灰的銨含量在380~400 mg之間,經脫銨處理后分別制備出單位質量粉煤灰的銨含量分別為10、70、150、250、390 mg的粉煤灰樣品,分別標記為FA10、FA70、FA150、FA250、FA390。

2 試驗結果及討論

2.1 對粉煤灰品質的影響

針對5種銨含量的粉煤灰,進行品質檢驗,研究殘留銨對粉煤灰品質的影響。檢測內容包括化學成分、物理性能、顆粒形貌、粒度分布等。

不同銨含量粉煤灰的化學成分檢測結果見表3。由表3可知,隨著粉煤灰中銨含量的降低,其燒失量增加,CaO含量略有增加,游離CaO略有降低,SO3含量略有增加,其他成分均沒有規律性變化。

表3 粉煤灰化學成分分析 %

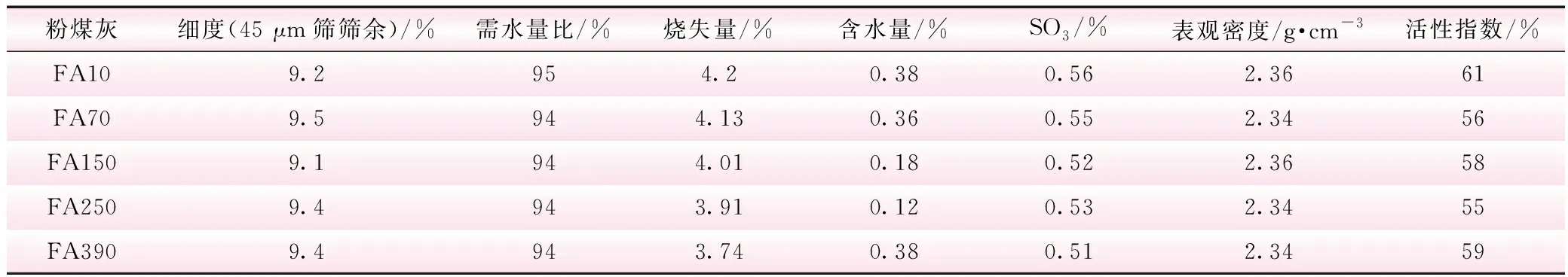

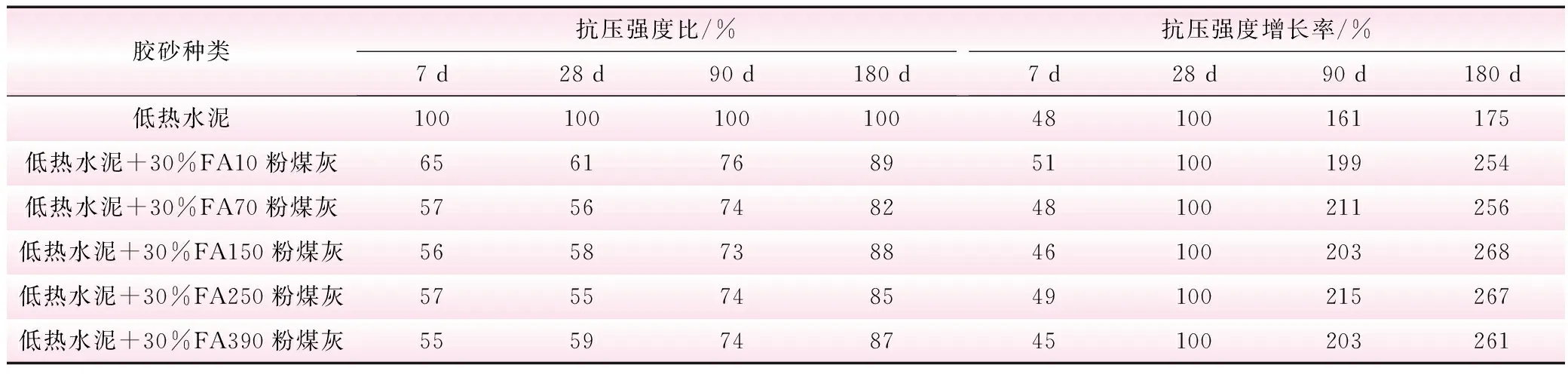

表4為不同銨含量粉煤灰的物理性能檢驗結果,表5、表6為摻30%不同銨含量粉煤灰各齡期膠砂強度試驗結果和計算分析結果。由表4可知,5種銨含量粉煤灰符合國家標準GB/T 1596—2017《用于水泥和混凝土中的粉煤灰》的I級粉煤灰要求。由表4~6可知,5種銨含量粉煤灰樣品的細度、需水量比、表觀密度、活性指數等基本性能均沒有規律性變化。由此可見,經脫銨處理后,粉煤灰銨含量在10~390 mg/kg之間變化對其化學成分和物理性能基本沒有影響。

表4 不同銨含量粉煤灰的物理性能檢驗結果

表5 摻30%不同銨含量粉煤灰各齡期膠砂強度試驗結果 MPa

表6 摻30%不同銨含量粉煤灰各齡期膠砂抗壓強度分析結果

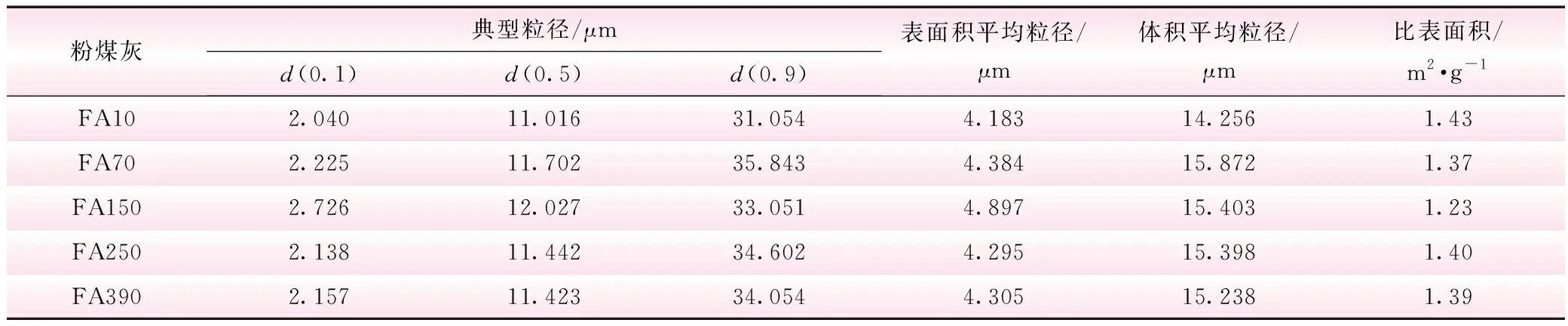

表7 不同銨含量粉煤灰的粒徑分布特征參數

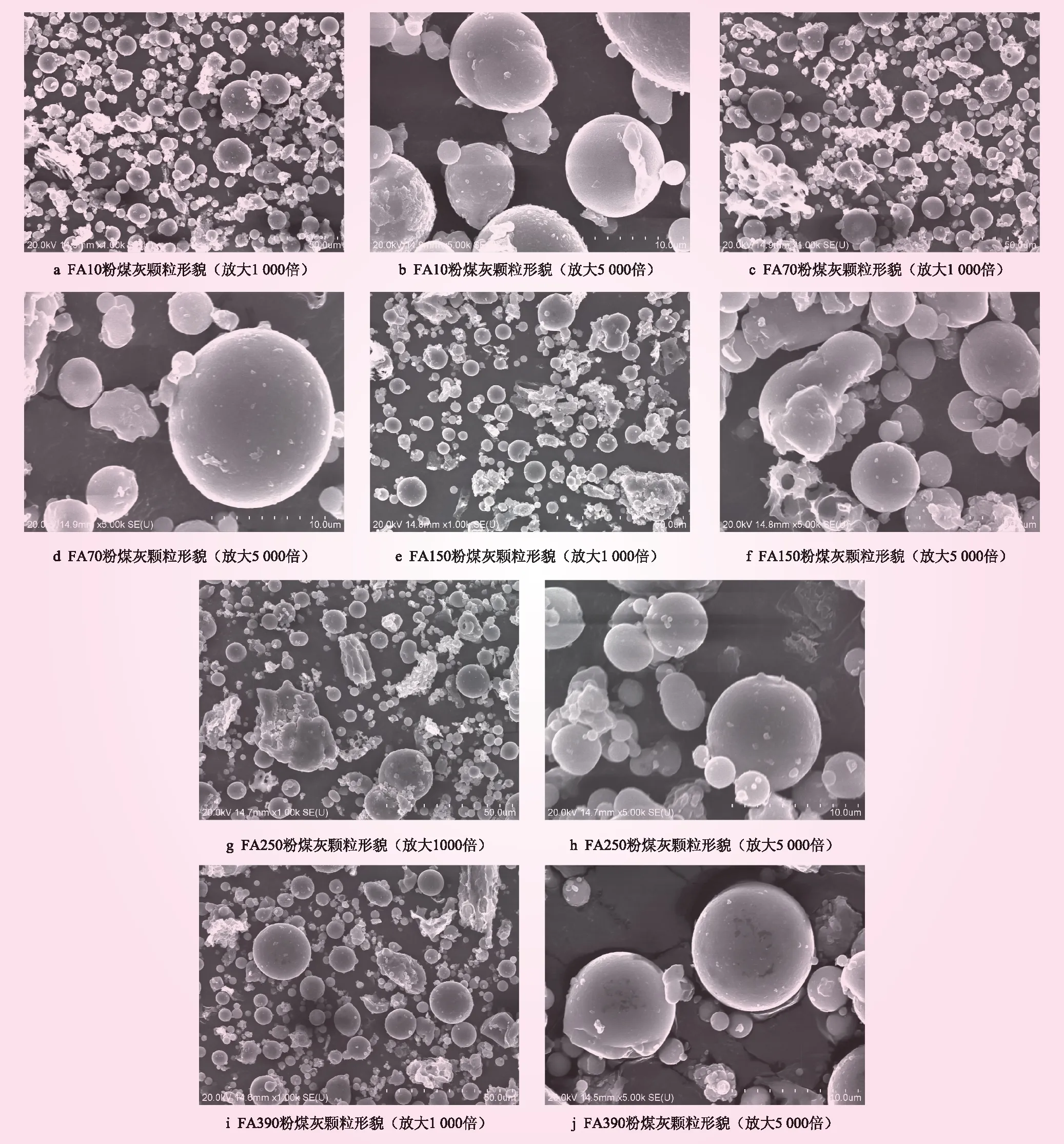

采用掃描電鏡觀察不同銨含量粉煤灰的顆粒形貌,見圖1。由圖1可知,不同銨含量粉煤灰中均含有大量表面光滑的球形顆粒,且粉煤灰顆粒表面沒有明顯的變化。由此可見,銨含量對粉煤灰的顆粒形貌沒有影響。

圖1 不同銨含量粉煤灰的顆粒形貌

采用激光粒度分析儀測定了不同銨含量粉煤灰的粒徑分布,結果見表7。由表7可知,不同銨含量粉煤灰的中粒徑d(0.5)在11.016~12.027 μm,表面積平均粒徑和體積平均粒徑分別在4.183~4.897 μm和14.256~15.872 μm,比表面積在1.23~1.43 m2/g。并且,通過粉煤灰粉體的體積粒徑分布曲線可知,各粒徑分布特征參數隨粉煤灰銨含量增加無明顯規律。

2.2 新拌砂漿物理性能

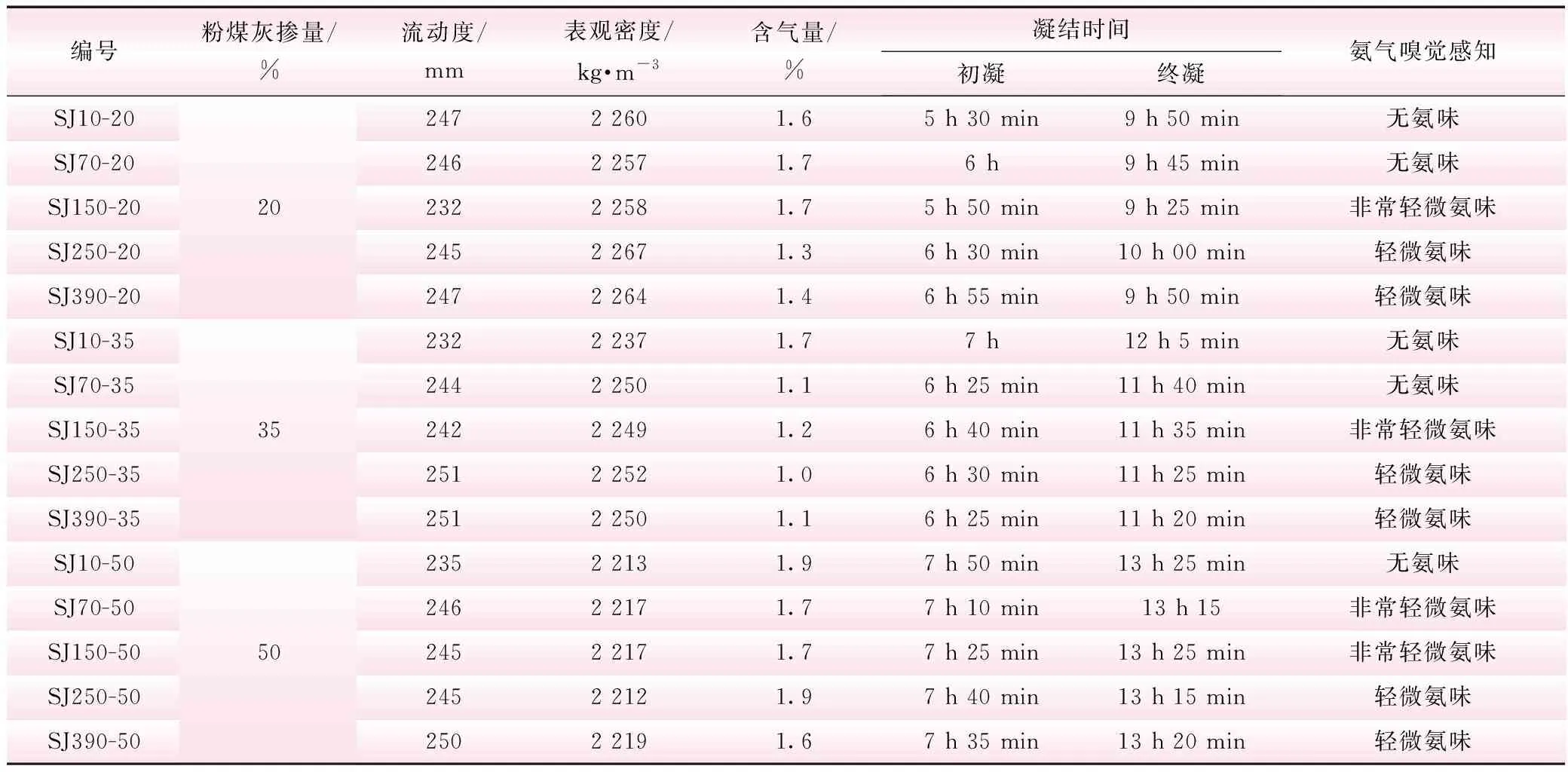

本部分主要測試砂漿的流動度、表觀密度、含氣量、凝結時間,以及對砂漿攪拌過程中釋放氨氣的嗅覺感知。試驗采用工地的成品灰巖人工砂,水膠比為0.50,水:膠凝材料:砂的比例為1∶2∶6,分別采用5種銨含量的粉煤灰制備水泥砂漿。每種粉煤灰均采用3個摻量進行試驗,粉煤灰摻量分別為20%、35%和50%。砂漿的流動度試驗依據GB/T 2419—2016《水泥膠砂流動度測定方法》進行,表觀密度、含氣量和凝結時間依據DL/T 5150—2017《水工混凝土試驗規程》進行。試驗采用砂漿攪拌機,每盤攪拌砂漿8 L。不同銨含量粉煤灰制備的砂漿的物理性能測試結果列于表8。

由表8可知,①當粉煤灰摻量相同時,隨著粉煤灰銨含量的增加,砂漿的流動度和表觀密度總體上呈增加趨勢,含氣量變化不明顯;②隨著粉煤灰摻量增加,砂漿的流動度增加,表觀密度下降;③當粉煤灰摻量分別為35%和50%時,砂漿的凝結時間隨著粉煤灰銨含量的增加而縮短,表明釋放的氨氣有促進凝結的作用,但當粉煤灰摻量為20%時,這一趨勢不明顯,這可能與粉煤灰摻量低、釋放氨氣少有關;④隨著粉煤灰銨含量的增加和粉煤灰摻量的增加,砂漿攪拌過程中可感知到的氨氣味加重。

表8 砂漿的物理性能

2.3 砂漿力學性能

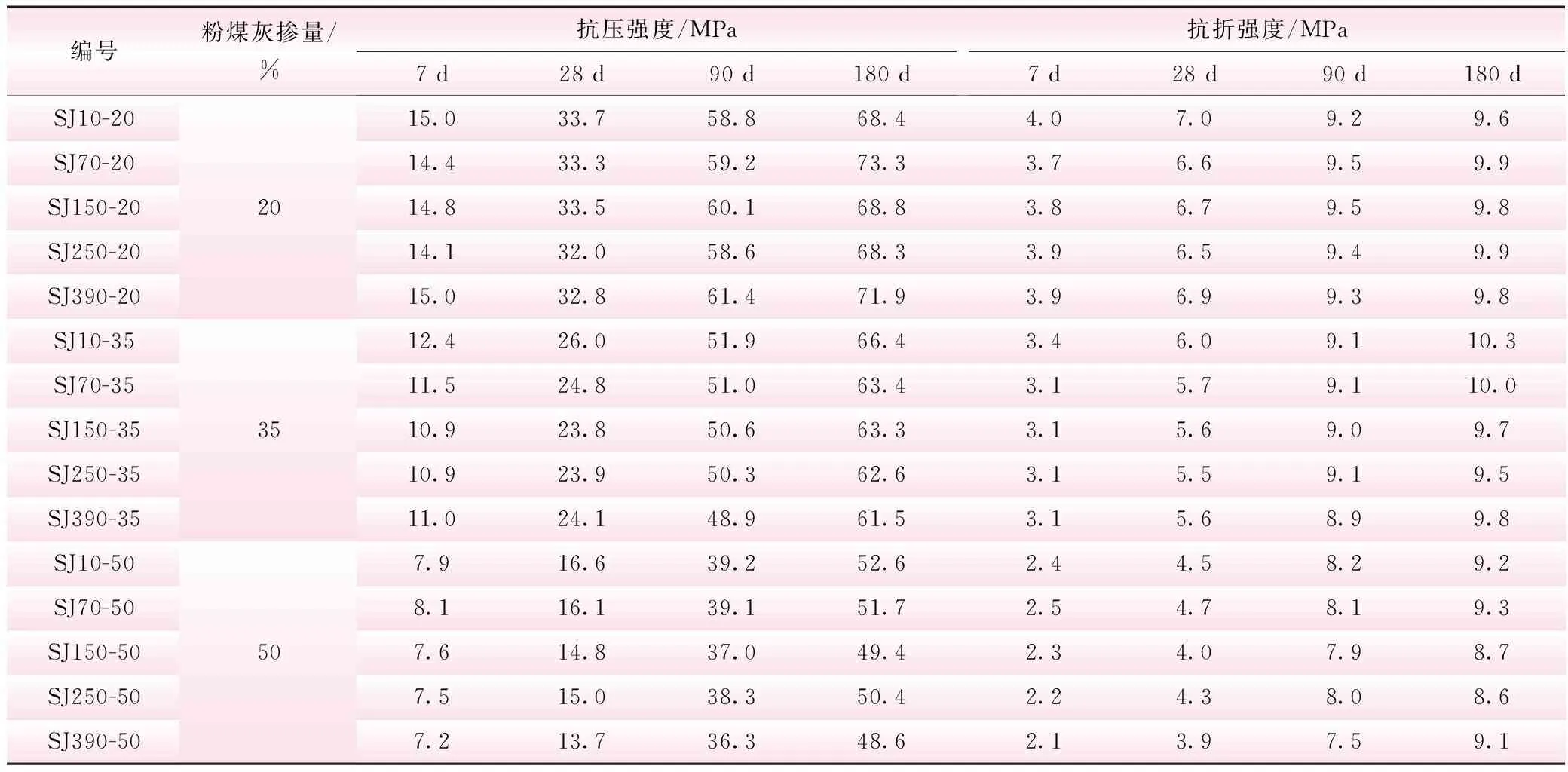

試驗依據GB/T 17671—1999《水泥膠砂強度檢驗方法(ISO法)》進行,采用標準砂,水膠比為0.50,每組膠砂的膠凝材料用量為450 g,標準砂用量1 350 g,用水量225 g,制備含有不同銨含量粉煤灰的砂漿。每種粉煤灰采用3個不同摻量進行試驗,粉煤灰摻量分別為20%、35%和50%。在7、28、90、180 d分別測試膠砂的抗折強度和抗壓強度。不同銨含量粉煤灰制備的水泥膠砂的抗壓和抗折強度見表9。

表9 摻不同銨含量粉煤灰水泥砂漿的力學性能

由表9可知,①隨著粉煤灰摻量的增加,砂漿的抗壓強度和抗折強度均下降;②當粉煤灰摻量為20%時,粉煤灰銨含量增加對砂漿強度無顯著影響;③當粉煤灰摻量分別為35%和50%時,粉煤灰銨含量增加,砂漿的抗壓強度和抗折強度總體上呈下降趨勢,180 d齡期時,摻FA390粉煤灰的砂漿和摻FA10粉煤灰砂漿的抗壓強度分別相差4.9 MPa和4 MPa。

2.4 硬化砂漿氣泡參數

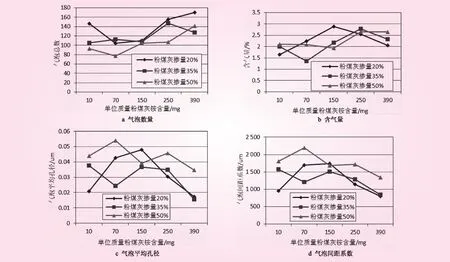

試驗采用工地的成品人工砂,水膠比為0.50,水:膠凝材料:砂的比例為1∶2∶6,采用5種銨含量的粉煤灰分別制備水泥砂漿。每種粉煤灰采用3個不同摻量進行試驗粉煤灰摻量分別為20%、35%和50%。拌制好的砂漿制作成100 mm×100 mm×100 mm的立方體試塊,待達到90 d齡期后測試硬化砂漿的氣泡參數。氣泡參數采用丹麥生產的RapidAir 457硬化混凝土氣泡數據圖像分析儀進行測試和分析。

硬化砂漿氣泡參數分析結果見表10、圖2。由試驗結果可知,當粉煤灰摻量在20%~50%時,隨著粉煤灰中銨含量增加,硬化砂漿中的氣泡個數、氣泡比表面積和含氣量呈增加趨勢,但氣泡平均弦長、平均半徑與氣泡間距系數總體上呈下降趨勢,即粉煤灰中銨含量越高,砂漿中的氣泡數量越多、但氣泡體積越小。由此可見,粉煤灰中銨含量由10 mg/kg增加至390 mg/kg,硬化砂漿的孔隙率提高。孔隙率升高時,對砂漿強度不利,但由表4結果可知,這種影響在粉煤灰摻量提高至35%和50%時,才有所體現,此時砂漿抗壓略有下降。

表10 硬化砂漿氣泡參數分析結果

圖2 摻不同銨含量粉煤灰水泥砂漿的氣泡參數試驗結果

3 結 論

通過本文試驗分析可知,粉煤灰中銨含量在10~390 mg/kg之間變化對其化學成分、物理性能、微觀顆粒形貌和粒度分布基本沒有影響。粉煤灰銨含量由10 mg/kg增加至390 mg/kg,砂漿流動度隨著粉煤灰銨含量的增大總體上呈增加趨勢,凝結時間呈下降趨勢。當粉煤灰摻量為20%時,不同銨含量粉煤灰膠砂的抗壓強度沒有規律性變化;當粉煤灰摻量為35%和50%時,不同銨含量粉煤灰膠砂的抗壓強度總體上下降-0.2~4.9 MPa,降低幅度-2.5%~12.4%。粉煤灰中銨含量增加,硬化砂漿中的氣泡個數、氣泡比表面積和含氣量呈增加趨勢,但氣泡平均弦長、平均半徑與氣泡間距系數總體上呈下降趨勢。

脫硝粉煤灰的應用需結合工程部位和現場試驗,科學合理的確定銨含量的安全限值。粉煤灰銨含量對水工混凝土性能的影響有待進一步的研究和分析。