規范化編制印制電路板組裝件技術要求的思考

楊蓉 程利甫 施愛蓮 周彥 譚瑤

(上海航天電子技術研究所, 上海, 201109)

宇航產品的設計、 生產、 加工裝配工藝繁瑣復雜, 流程眾多, 而宇航電子產品的組裝幾乎都是以印制電路板為核心展開的, 印制電路板組裝件裝配是宇航產品制造的最重要制造環節之一。印制電路板的裝配主要指將各種器件通過焊接或表面條狀的方式安裝到印制電路板上, 其質量直接影響型號的整體性能乃至成敗, 因此提高印制電路板組裝件的裝配質量尤為重要。 印制電路板組裝件裝配圖的設計是裝配的源頭, 為了避免因裝配文件技術要求不明確、 重復性操作、 主次順序不當、 與工藝文件不匹配等問題影響裝配質量和效率, 提高印制電路板組裝件裝配圖技術要求的規范化、 模板化編制顯得至關重要。

1 現狀和存在問題

過去印制電路板的裝配主要靠手工操作完成, 需將器件挨個裝接到印制電路板上, 這種方式效率低下, 容易出錯。 目前印制電路板組裝件的裝配具體操作方式可分為手工插裝器件、 自動焊接、 部分器件自動插裝和自動焊接方式等。 隨著型號任務的與日俱增、 宇航型譜產品的選用和電路設計的復雜度加大, 印制電路板裝配也開始采用流水線自動裝配。 這種流水線裝配方式可大大提高生產效率, 減少差錯, 提高產品合格率。但在實際設計裝配圖過程中, 設計師只是按照以往的經驗和習慣簡單粗略的在首頁空白處羅列幾處裝配技術要求, 對于不同種類和不同裝配方式器件的技術要求表述不清楚、 不全面、 不標準。工藝師的工藝文件編制缺乏正確的輸入, 電裝人員無法依據裝配技術要求和工藝文件進行高質量裝配, 導致裝配過程中相關部門和人員 (主要包括設計師、 電裝人員、 工藝師) 需要反復溝通確認, 嚴重影響印制電路板組裝件的裝配質量和生產周期。

作者認為應從標準化角度來管控印制電路板組裝件的裝配質量: 針對不同類型的器件、 不同的操作方式具體規范其安裝要求, 規范編制宇航產品印制電路板組裝件裝配圖技術要求模板; 設計師對裝配技術要求詳細地以書面形式傳遞給相關部門和人員。

2 研究與分析

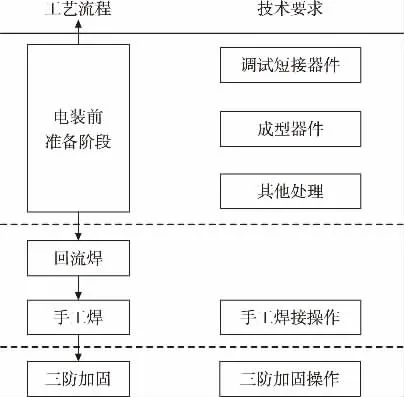

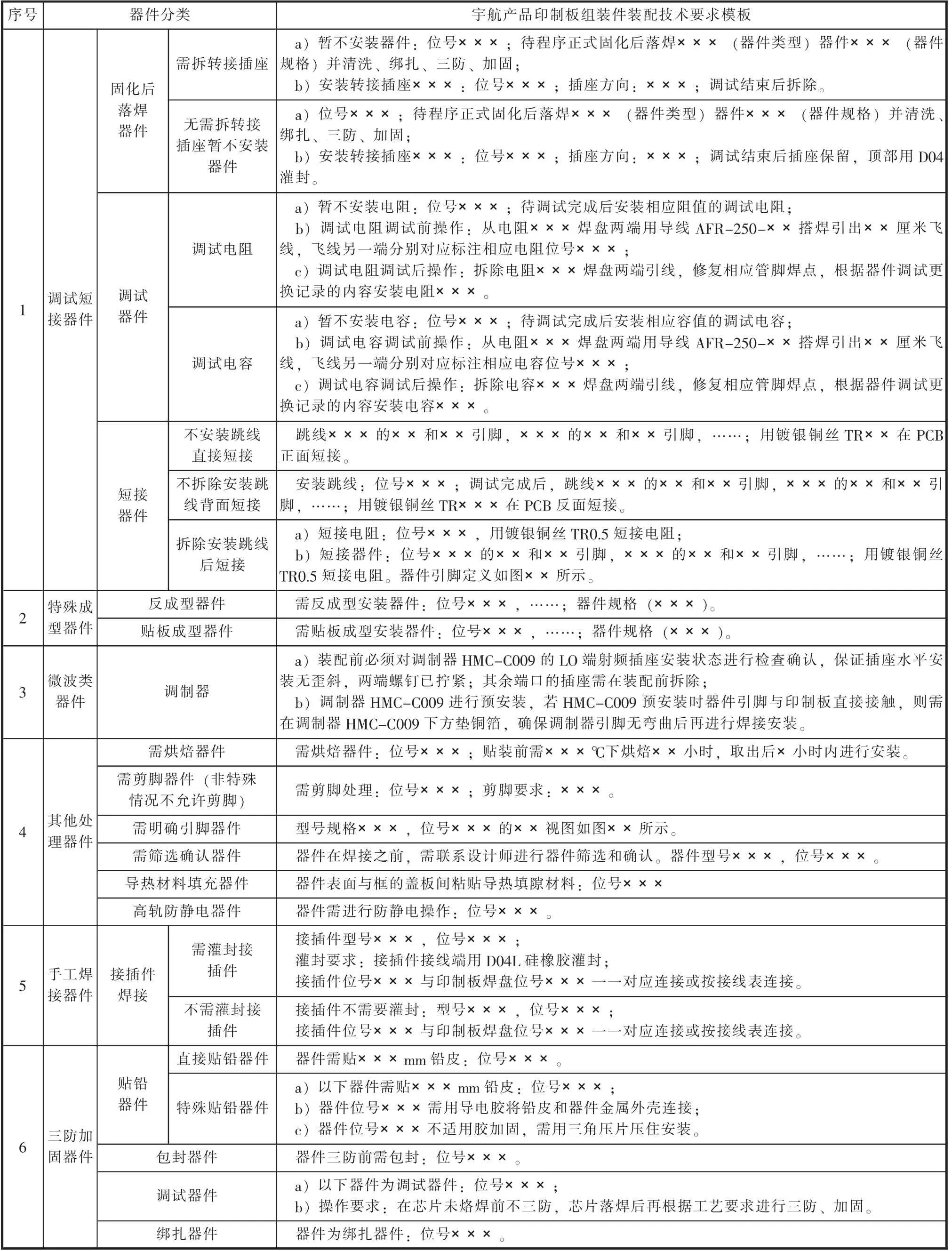

印制板組裝件技術要求與電裝工藝流程、 器件的裝配順序和工序等要素有關。 依據宇航產品的研制特點, 結合現有工藝流程, 具體裝配流程如圖1 所示。 我所研制設計部門、 工藝技術部和電裝車間涉及調試短接器件裝配、 特殊成型器件裝配、 微波類器件裝配、 其他處理器件裝配、 手工焊接器件裝配和三防器件裝配6 大類別17 子類別的裝配, 見表1。

圖1 裝配流程

表1 器件分類表

印制板組裝件的裝配技術要求編制的一般原則: ①保證產品質量, 延長產品的使用壽命; ②合理安排裝配順序和工序, 盡量避免二次拆裝器件。 器件裝配方式不但種類繁多復雜, 而且設計師眾多, 設計師在編制裝配技術要求時很難做到規范、 統一和標準化。 為把安裝設計要求、 裝配方法、 裝配順序和工序表述清楚, 作者認為需要統一、 標準的宇航產品印制板組裝件裝配技術要求編制模板。

3 技術要求模板的編制

通過對宇航產品印制板組裝件裝配技術要求的調查分析研究, 站在標準化角度思考如何保證裝配質量, 避免二次拆裝器件, 宇航產品印制板組裝件技術要求的模板就應運而生。 宇航產品印制板組裝件裝配技術要求模板見附表1。

附表1 宇航產品印制板組裝件裝配技術要求模板

宇航產品印制板組裝件裝配技術要求模板的應用, 可以帶來諸多好處: ①提高了其裝配圖的設計質量; ②工藝師和裝配人員對裝配圖裝配要求的書面顯性表達, 減少設計師、 工藝師和電裝人員之間的諸多溝通時間, 為宇航產品的研制進度贏得了寶貴的時間; ③電裝人員按照正確詳細的技術要求可避免裝配過程中出現漏裝、 錯裝和多裝的情況。

對于航天產品來說, 質量就是生命。 在航天產品研制過程中, 印制板組裝件的裝配質量就是根。 確保印制板組裝件裝配的每一個環節到位,才能將風險降到最低, 為型號研制和產品保證奠定堅實的基礎。