動力總成車間數字化方案

文/唐一凡,楊明川,張龔磊 北京奔馳汽車有限公司

奔馳動力總成工廠已應用了眾多數字化設備并且搭建了傳感器實時監控數據系統,但由于種類繁多,上傳流程難以統一,還未形成統一的數據閉環。本方案創新點主要集中在端到端業務流的數字打通,借助物聯網技術、創造性的全面打通數控中心工業層信息孤島,在數據采集和數據上傳之間搭建橋梁,將采集數據雜亂的格式進行歸一化處理,降低后期數據分析的難度,使數據真正地流動起來,應用起來,形成反饋提升設備性能;更為重要的是,本方案創造性地解決了數控系統各種類型數據的統一上傳,針對各種場景形式能夠綜合分析。實現業務數字化,業績數字化。

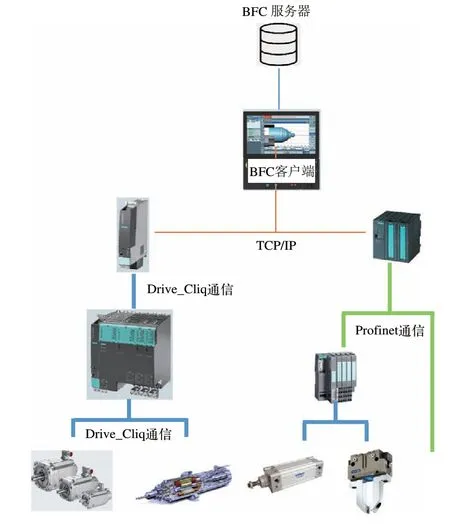

整個項目的網絡設計與構成如圖1所示,通過BFC(BrownField connectivity)解決設備多樣性造成的數據采集格式不統一及數據孤島的問題,這些數據會被上傳到MSB平臺,進行數據的存儲與展示,并傳輸到內部數據庫中。

圖1 方案網絡設計與構成

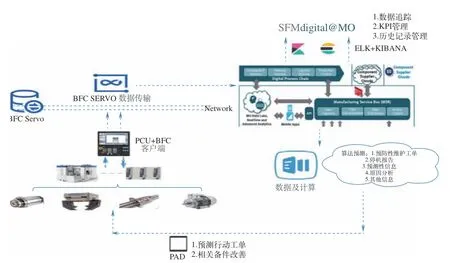

整個項目的軟硬件設計及流程如圖2所示,控制層各執行單元通過數控系統實現數據傳輸及通信,集中數據處理NCU與上位機PCU通信。同時PCU中預置MSB-kibana平臺進行數據的展示。BFC客戶端能夠實現數據整合、收集、統一上傳到工廠網絡服務器,另外工廠網絡服務器具備訪問功能實現數據配置端等功能,最終服務器與MSB連通對接業務。存儲在msb服務器中的數據通過算法處理,將處理結果存儲到數據庫中,該數據庫還包含其余與設備相關聯的信息,如工程師經驗總結,預防性維護清單等。在進行預測性維護、緊急性維修時,MSB平臺及維修信息數據庫會提供設備參數值趨勢及異常情況、歷史維護報告、故障根本原因預測等;一方面可以檢索過往的維修信息,設備狀態,另一方面通過算法分析給出優化建議和維護策略。同時設備的狀態會產生一個反饋,優化系統信息。

圖2 方案軟硬件設計及流程

硬件系統及網絡搭建完成后,即可開始采集數據、監控數據、分析數據。

數據采集

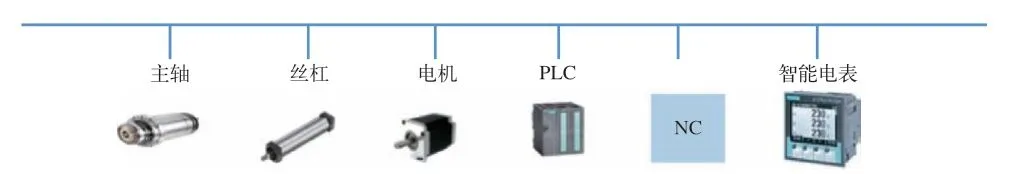

北京奔馳動力總成系統內大量的高自動化智能化設備,其控制方式也多樣化,例如PLC控制、NC系統控制等。如圖3所示,數據源自于眾多廠商的加工設備數控系統、傳感器、智能電表,多個來源渠道對數據的統一采集造成了很大的困難。這些設備大部分可以自動采集數據并上傳至服務器或存儲在緩存區中,但這種分散式的存儲方式有幾項缺陷,一方面浪費資源,可能需要購買不同類型的服務器或存儲設備,另一方面,會對數據的分析造成很大的困難,在分析前需要完成大量的篩選與整合工作,比如將所需信息從不同渠道聚合在一起,并且統一數據格式、時間戳(timestamp)等。

圖 3 多種數據采集設備

傳統方案中會使用PLC或者OPC采集加工中心數據,但這一方案對加工設備的硬件版本或PLC軟件版本有較為嚴格的要求,若版本不匹配會影響數據的采集。為了解決多種規格型號的設備數據統一采集這一問題,北京奔馳與西門子公司合作開發了BFC解決方案,該網關可以連接不同型號的數控系統,如西門子、FANUC、heidenhain等,還可以連接智能電表、傳感器等物聯網設備,在統一的平臺上配置采集信息,如頻率、上傳格式等。同時,上傳數據時支持多種工業物聯網協議,可以匹配工廠中所使用的網絡協議。該方案實現了軟件和硬件設備的統一化連接,通過在硬件設備上安裝BFC插件,從而得到與該設備唯一匹配的ID,在軟件端配置時,從ID列表中選取需要采集信息的設備的ID,即可完成數據采集配置與其相對應的硬件的連接,BFC網關連接工廠網絡,全程采用信息閉環傳遞,極大的保障的數據安全與網絡安全。

北京奔馳目前使用的工業物聯網框架為MSB(Manufacturing Service Bus)平臺,該平臺以MQTT協議為基礎實現了從數據采集、數據上傳、到數據展示的功能。BFC解決方案在數據采集與數據上傳中增加了數據轉換功能,實現了多種數據的整合,例如,改造前,同一機床設備的能耗數據、溫度數據、電機振動頻率等都是通過獨立的json文件上傳至服務器的,各個網關也需要單獨配置,改造后,同一機床的眾多數據源在同一json文件中上傳,網關只需要配置一次,在kibana展示頁面可以高效的查看這一設備的所有信息。

在json文件配置中,進行統一的命名,方便數據存儲后進行提取和分析,例如index均使用it-ocs_msb_prd-cnc-mcprocess作為頭部字符,變量命名時,使用線體名稱+工位名稱+采集變量類型的方式,例如CS2OP30EpowerConsumption,表示該變量采集的是曲軸線op30E工位的能耗等。

數據監測

設備的各項指標,如主軸溫度、實時電流、設備耗能、PLC反饋數據等通過平臺上傳至服務器后,工程師可以遠程查看設備的各項數據,不需要在工廠設備PLC端查看或調試異常數據。但動力總成廠區內有近500臺機加工設備,40臺自動裝配設備及320臺半自動裝配設備,并且電池工廠采用全自動電池生產線,若采用人工監測異常情況,會有以下3個缺陷,效率低、時效性差、無法分析異常趨勢。

人工監測與軟件算法監控相比,對數據的趨勢性判斷會較差,并且對于人員的現場經驗和維護理論水平有較大要求,異常情況分析時間也較長,反之,軟件算法可以快速統計單位時間內溫度高于某一閾值的次數或持續時間,這些數據在圖表上不容易統計,人工監測時,工程師需要查看原始文件,再逐一統計相關數據,耗費大量時間;軟件算法也可以對一些趨勢進行分析,例如是否存在電流值的擬合曲線參數波動,人工監測可以看出數據值明顯的波動或突變,但難以分辨這種較小的趨勢性變化,而這種趨勢性的波動往往體現了某些元器件的老化或異常使用,在設備的預防性維護與性能提升等方面有著重大的意義。

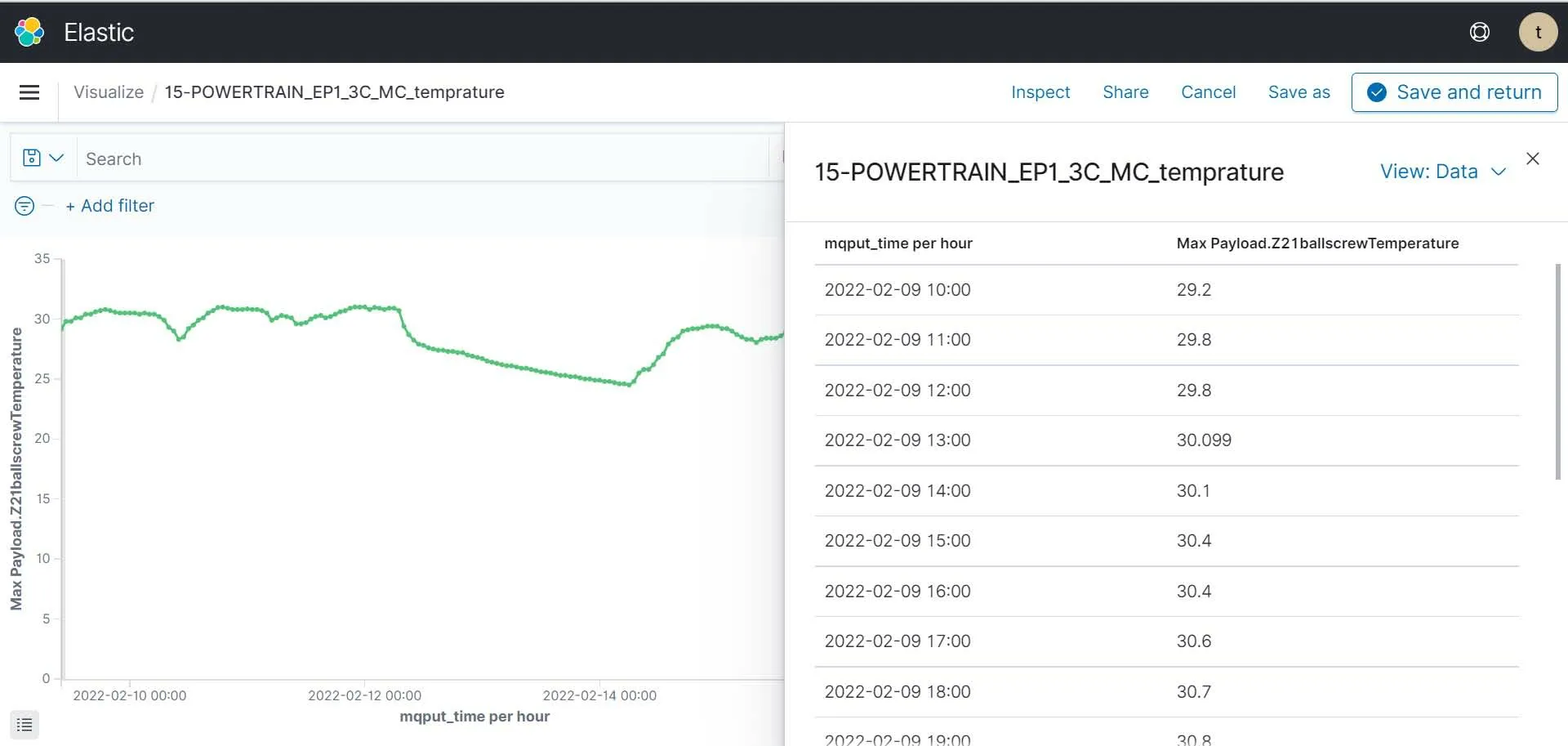

數據監控前端平臺的一個頁面內可以選擇多個曲線進行展示,該平臺可以選擇時間段查看相對應的曲線趨勢,也可以根據數據的更新進行曲線的實時更新,方便工程師瀏覽設備運行狀態。該展示平臺可以從兩個維度進行展示和設備監控,數據點類型和硬件設備。一方面,可以展示所有相似設備的同一類型的數據,如溫度監控;另一方面,可以在一個頁面中展示該設備的所有數據指標,全面監控該設備的健康狀態。SCADA系統監控如圖4所示。

圖4 SCADA系統監控

除此之外動力總成工廠同事能對設備狀態進行監控,基于SCADA系統,具備狀態反饋已經效率指標的監控,如OEE、TA 及簡單的數據處理。并借助于SCADA系統打通ERP 的接口實現業務數據流動。

數據展示

設備采集信息存儲在MSB服務器中,設備運行屬性存儲在prisma系統中,數據展示平臺為SFM,為了實現上述的設備狀態實時監控預警、智能維護數據庫和智能化預防性維護,需要整合不同平臺的信息。上述的幾個平臺的數據導出功能操作起來較為煩瑣,沒有設計一鍵導出的功能,若人為的導出數據,需要耗費大量的時間,效率低下。智能維護及數據監控平臺的數據導出及監控預警均采用了機器人流程自動化(Robotic Process Automation,RPA),根據不同軟件和數據的特征,采用了像素定位法和圖像識別定位法,實現一鍵自動化執行。

數據展示平臺如圖5所示,該平臺可以實現靈活的看板展示功能,但是無法實現數據異常的預警,為了實現智能預警,需要將數據下載從展示平臺上下載到本地,經過相關算法處理,再次上傳到異常預警平臺,若數值超過指定的值,數值將會顯示為紅色,同時會發送郵件給負責該設備或技術類型的工程師。由于數據較多,并且需要及時更新,人工操作的話會耗費大量時間,并且數據反饋不及時,故采用了RPA,可以自動執行數據下載、算法執行、數據上傳等功能,目前更新頻率為一小時,可根據設備狀態調整頻率。

圖5 MSB前端展示頁面