從數字化車間建設場景“破局”,以先進技術深挖工業數據價值

文/劉雯霏,馬婷艷 深圳思謀信息科技有限公司

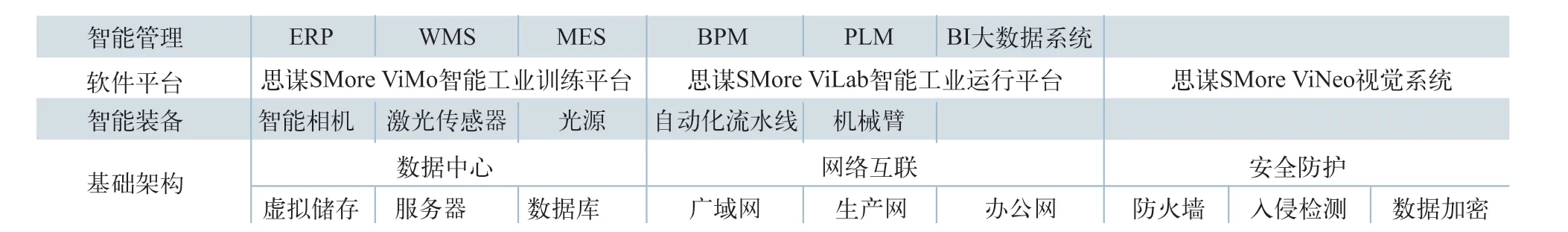

《“十四五”智能制造發展規劃》提出,推進智能制造,要立足制造本質,緊扣智能特征,以工藝、裝備為核心,以數據為基礎,依托制造單元、車間、工廠、供應鏈等載體,構建虛實融合、知識驅動、動態優化、安全高效、綠色低碳的智能制造系統,推動制造業實現數字化轉型、網絡化協同、智能化變革。從傳統制造到智能制造,既是國家層面建設制造強國的主攻方向,也是企業層面實現“降本、增效、提質”的根本訴求和出路。數字化車間作為制造企業落地智能制造的主戰場,對“人、機、料、法、環、測”等進行全面管理,助力制造企業全面邁向高質量發展的中高端水平。

數字化車間建設是一項復雜的系統工程,貫穿頂層設計到各環節實施策略及落地應用。在面向全鏈路、全環節的綜合集成應用以及在多個垂直領域的系統應用的場景拓展過程中,將對制造全流程質量管理能力、工業數據資產管理能力、預測優化能力等要求越來越高,而實現拓展及落地的關鍵就是通過先進技術牽引,更好地實現數據價值和效能提升。

依托先進技術對產業變革的強大驅動力,以思謀SMore ViMo智能工業平臺為代表的平臺型先進技術已在多個典型的復雜數字化車間建設場景中落地,如全面質量管理、智能質量檢測、智能預測性維護、生產作業規范化等,并從單點應用向生產全流程延展,加速工業復雜場景下的規模化落地。

數字化車間建設典型場景1:全面質量管理

全面質量管理(Total Quality Management,TQM),是一種建立在全員參與基礎上以質量為中心的科學嚴密高效協同的管理模式。在數字化車間建設過程中,通過全面質量管理將對生產制造過程中的產品、服務、成本、人員等進行最優化的質量管理,幫助車間以最經濟的方法實現多需求、最優質的工作。

以上海某500強車企基于思謀SMore ViMo智能工業平臺進行的全面質量管理為例,企業原有分布在各部門的質量管理工作通過集約化平臺進行打通,貫穿研發、采購、制造、物流、售后全流程,通過質量評審、全價值鏈質量追溯和產品全生命周期質量問題管理實現企業級端到端的質量管理和全面協同,進而實現數字化質量閉環,質量效率提升45%,返修率降低15%,幫助企業實現從傳統質量管理過渡到智能化的質量管理。思謀全價值鏈質量管理數字化平臺如圖1所示。

圖1 思謀全價值鏈質量管理數字化平臺

數字化車間建設典型場景2:智能質量檢測

從數以萬計的零件制造到組裝成型再到打包交付,產品質量檢測是整個生產流程中極為重要的一環。據相關數據顯示,目前人工質檢在工業質檢中的占比超過90%,而大量依賴人工質檢將無法滿足現有數字化車間生產在質量管理需求增加和質檢標準不斷提升等方面的要求,還會出現質檢效率低、覆蓋面小、質檢標準不一等問題,亟待通過一套融合“智腦”和“慧眼”軟硬一體的智能質檢解決方案作為提升質檢效率、降低人工檢測成本的可行之策。

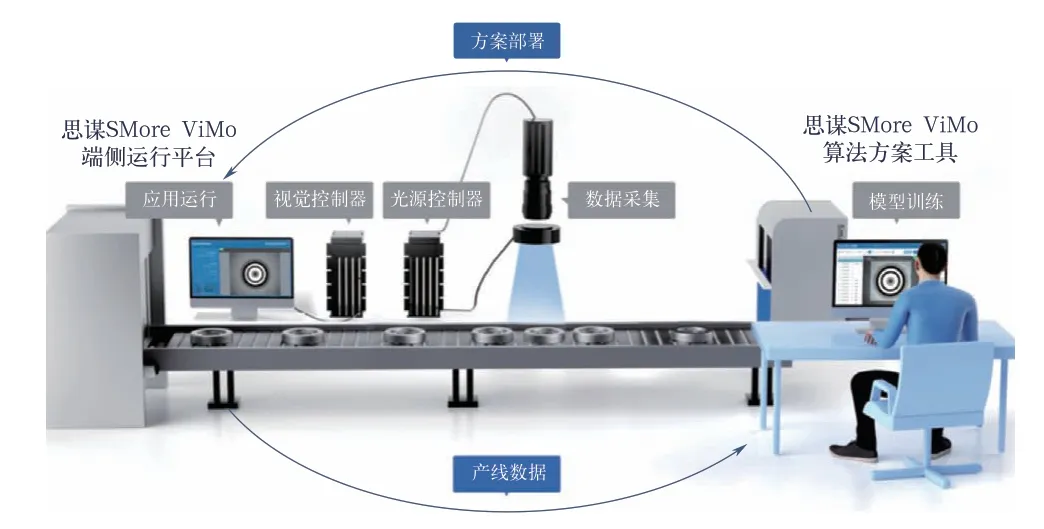

智能質量檢測作為保障產品質量的重要環節,被廣泛應用在3C電子、汽車、半導體、新能源等眾多領域,尤其融合卷積神經網絡為代表的智能算法將有效地解決在復雜場景檢測中的痛點問題,在實際項目落地過程中具有更好的普適性。智能質量檢測如圖2所示。

圖 2 智能質量檢測

對于3C電子行業的無線耳機內置充電線圈等零部件的質量檢測,該類產品對質量檢測的精度和效率要求極高,依靠人工肉眼檢測是完全無法滿足這種需求的,企業可以通過融合智能傳感器、邊緣計算系統、智能檢測平臺等軟硬一體化方案,在強大的有效實現多區域、多類型的缺陷檢測。思謀目前在工業智能質檢領域已落地多個行業應用案例,基于“智腦”SMore ViMo智能工業平臺和“慧眼”VRS智能復判相機、智能相機以及通用型硬件產品智能讀碼器、智能傳感器等無縫對接現有產線,實現全自動化、多方位的產品質量檢測,缺陷檢出率超過99%,人力成本節省可達95%,極大提升了數字化車間的產線效率和產品質量,積累的數據也助力現有生產制程的改善。

數字化車間建設典型場景3:智能預測性維護

預測性維護作為數字化車間建設最典型的場景之一,融合關鍵設備傳感器、ERP系統、產線生產等多源數據,利用高級預測算法和智能分析工具幫助車間預測故障并給推薦預防措施。根據全球物聯網知名研究機構IoT Analytics的報告顯示,預測性維護市場目前規模為 69 億美元,預計到 2026 年將增長到282億美元,市場規模的快速增長也將對智能維護的協同管理、效率等方面提出更高的要求。

以思謀在新能源企業的預測性維護應用為例,基于邊云協同及物聯網技術,完美融合工業互聯網架構,從數據側基于其在數據失效模式數據和OT運營技術知識的沉淀,學習并設定失效閾值進而提升預測效率;從算法側對產品、易耗品的當前生命周期區間進行趨勢預測和原因分析,幫助維護人員根據不同的區間制定合適的維護計劃和替換策略,更快發現異常、更早解決問題、更快降低損失,平均單次維護成本從50萬元降為1萬元,降低維護成本98%。同時,將歷史異常數據輸到機器學習模型中,通過學習過的模型去預測部件異常狀態,全面提升設備利用率。

數字化車間建設典型場景4:生產作業規范化

生產作業規范化,可以保障產線安全生產、減少員工違規操作、降低產線不良率。目前,多數企業生產作業規范化管理依賴于人工巡檢,存在巡檢不標準、效率低等問題,建立融合工位異常管理、產品說明書檢測、合格證標簽檢測、產品封簽條檢測、產品不良率統計分析等功能為一體的生產作業規范化智能管理系統成為實現車間精益生產、智能化升級的關鍵所在。生產作業規范性如圖3所示。

圖 3 生產作業規范化

目前,在車間生產作業規范化過程中,如何做到各類包裝物料的精準檢測和全流程數據管控成了重點問題。基于思謀SMore ViMo智能工業平臺,思謀提出的車間一體化解決方案可以幫助優化生產工藝,快速實現對產線的智能化規范管理,曾助力某出口家電企業的產線良率提升50%,安全事故減少80%。

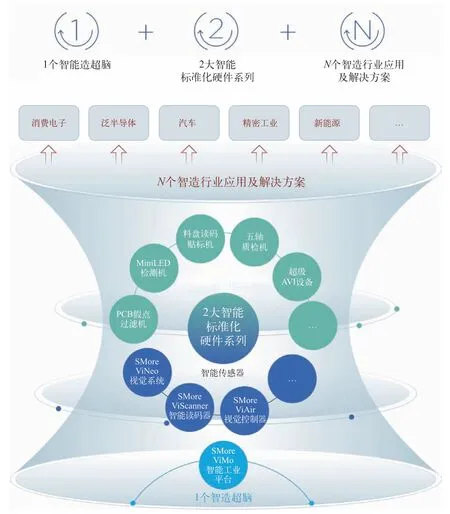

通過在數字化車間的全面質量管理、智能質量檢測、智能預測性維護、生產作業規范化等一系列典型場景建設應用,目前思謀已經成功在半導體、電子、汽車、精密制造、新能源等超過 1 000 個細分領域完成了賦能落地,未來將依托核心團隊超20年的研發積累和產業實踐經驗,解鎖更多技術攻關和場景落地的“通關密碼”,以“1+2+N”工業智能體助力先進技術更快速、更高效、更低成本地應用到實際產線中并實現規模化推廣落地。思謀智能制造:“1+2+N”工業智能體如圖4所示。

圖4 思謀智能制造:“1+2+N”工業智能體