秦川集團的數字化工廠建設實踐

文/李強 秦川機床工具集團股份公司

制造業正在發生制造技術體系、制造模式、產業形態和價值鏈的巨大變革,顛覆性技術層出不窮,先進技術(互聯網、大數據、網絡安全等)與傳統制造業的交叉融合是新的發展方向。秦川集團積極順應智能制造趨勢,按照公司“5221”戰略布局,以陜西省智能機床創新中心為依托,積極探索智能制造技術與工業母機的深度結合,努力實現“互聯網+”“正向設計平臺”“數據包”等概念落地,從智能機床、智能制造系統集成、云服務系統三個方面推進智能制造向縱深邁進。

智能機床

(1)磨齒機的智能化

磨齒機是秦川集團代表性機床產品之一,主要應用于汽車、工程機械、航天航空和礦山機械等領域,最高磨削精度可達二級。聲發射技術在磨齒機磨削加工中的應用,是磨齒機由數控化邁向智能化的重要一步,包含了自動對刀系統、齒輪與砂輪相位智能判斷、加工余量均衡控制和表面磨削質量控制、砂輪適時智能修整系統等。

1)自動對刀功能:通過AE聲納信號、測頭檢測信號、接近開關信號實現砂輪磨削的自動對刀。

2)智能修整及磨削功能:通過砂輪截形計算,自動生成修整及磨削程序,實現萬能修整、砂輪單邊修整、扭曲補償、齒形修形和齒向修形。

3)在機測量功能:通過測頭的檢測信號實現齒形、齒向、齒距的連續測量,實現誤差的補償。

(2)加工中心的智能化

秦川集團寶雞機床的加工中心BM8i主要用于汽車、航空航天、機械制造和儀器儀表等行業的閥類、凸輪、模具、板盤類和箱體類零件加工。通過和華中數控的深度合作,加工中心通過加裝溫度、振動、視覺等傳感器,實現了智能化的曲面加工、動態輪廓誤差補償、熱誤差補償、斷刀檢測等智能化功能,提升了出廠精度(比國標提升60%~70%),提高了機床的精度穩定性、可靠性。

比如對于動態輪廓誤差補償功能,在半球銑削加工過程中,補償前最大輪廓誤差是14.5μm,補償后最大輪廓誤差是7.1μm。

(3)外圓磨床的智能化

秦川集團格蘭德外圓磨床MK1620,通過和華中數控的深度合作,開發了磨削的工藝參數庫軟件,實現了工藝參數智能優化,以及機床的智能防碰撞功能。

比如磨削的工藝參數庫軟件,實現了不同磨削工況的加工參數工藝集成,提供多種工藝模式,加工時直接調用圖形化參數進行配置,無需人工編程,避免人為出錯,方便現場工人的使用。

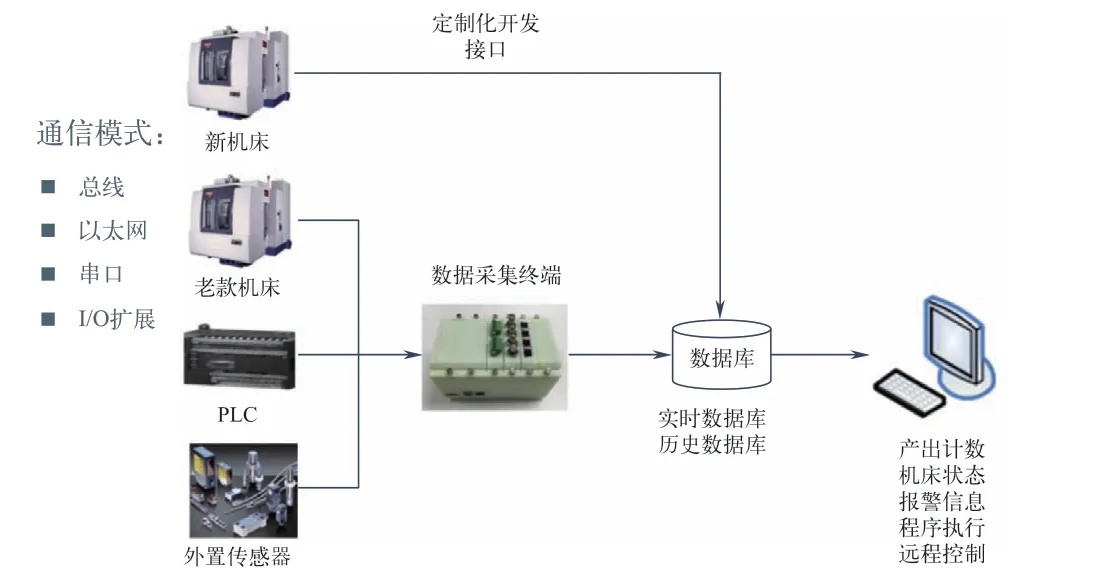

(4)機床的互聯互通

秦川集團互聯互通拓撲圖如圖1所示。面向客戶互聯互通的需求,秦川集團針對機床進行定制化數據接口及外置數據采集終端的開發,實現了常見數控系統及傳感器的數據采集功能。主要采集的數據包括主軸轉速、主軸倍率、主軸功率、進給速度、進給倍率、機床操作狀態、程序運行狀態、加工時間、當前使用的刀具號、報警狀態和報警信息、電流、電壓、溫度以及振動等數據,為客戶車間的數據分析、持續優化提供了數據基礎。

圖1 秦川集團機床互聯互通拓撲圖

智能制造系統集成

(1)開發自動化/數字化加工單元及生產線

秦川集團具備車床、加工中心、滾齒機、外圓磨床、磨齒機、測量設備等核心的工藝裝備,具備數控系統、絲杠導軌、刀具、減速器、產線監控及管理軟件等核心部件,能夠為客戶提供典型零件加工工藝裝備的整體解決方案。近年來,承接并交付客戶近百余條自動化/數字化加工單元及生產線。

比如為某公司開發的齒輪加工數字化生產線,配有桁架機械手、地軌機器人實現其自動化加工,配有零件在線測量系統、產線管理系統,可實現對產品過程的質量數據采集和統計分析。輪轂加工數字化生產線實景圖如圖2所示,齒輪加工數字化生產線實景圖如圖3所示。

圖2 輪轂加工數字化生產線實景圖

圖3 齒輪加工數字化生產線實景圖

(2)打造數字化車間

秦川集團機器人減速器車間按照數字化車間進行頂層規劃,綜合考慮長期經濟性和短期的適用性,分步實施了數字化建設內容,提升了各項能力指標。車間的管理系統、運營系統實現了采購、倉儲、銷售、外協、生產管理業務流程的透明化,提高了業務運行效率,降低了經營風險。車間借助集團的ERP平臺,實現了端到端的流程梳理和規范,實現業務數據的實時共享,最終實現了生產的精細化。

寶雞機床的數字化車間一期項目完成了程序管理、設備管理、刀具管理、生產管理四個模塊。1)程序管理實現車間程序上傳與下載、機床端程序調用及流程審批,減少待機時間;2)設備管理實現機床實時數據采集與狀態分析,助力車間生產任務排程;3)刀具管理實現刀具位置、數量、借用人的統一規范化管理;4)生產管理打通車間工單下發、簽收、完工、送檢的流程,實現車間人員組織架構、設備臺賬信息、BOM數據管理、工時統計、生產進程等信息的系統化管理。二期項目以質量管理、質量追溯、計劃管理為重點,準確記錄生產過程中每道工序的完成情況與詳細質量數據統計,實現對任務工單的全程質量追溯。實現車間生產過程透明化,準確反饋生產進度與質量問題,及時跟進計劃任務完成情況。

云服務系統

數控機床云服務平臺是秦川集團運用物聯網、大數據、云數控等關鍵技術,建成的智能數控機床網絡化管理服務平臺。包括秦川云平臺,以及基于云平臺的機床故障診斷與預警子系統、機床運維服務子系統。

秦川云服務平臺,集成了大數據并行處理與分析挖掘計算框架,實現了通用計算機和移動設備進行數據可視化分析,實現了機床多源異構大數據實時采集、存儲、傳輸與統計分析,為客戶提供有效的設備監控及預警、設備管理、設備跟蹤服務。

秦川云具備敏捷靈活的系統實施方案,為用戶提供生產過程的全生命周期管理方案,支持工業設備快速入云,提供多種數據托管方式,基于身份認證和權限管理機制,實現數據安全訪問。通過手機APP,管理者可以隨時隨地掌握車間生產信息,助力企業構建服務驅動型的新工業生態體系。秦川云技術架構圖如圖4所示。

圖4 秦川云技術架構圖

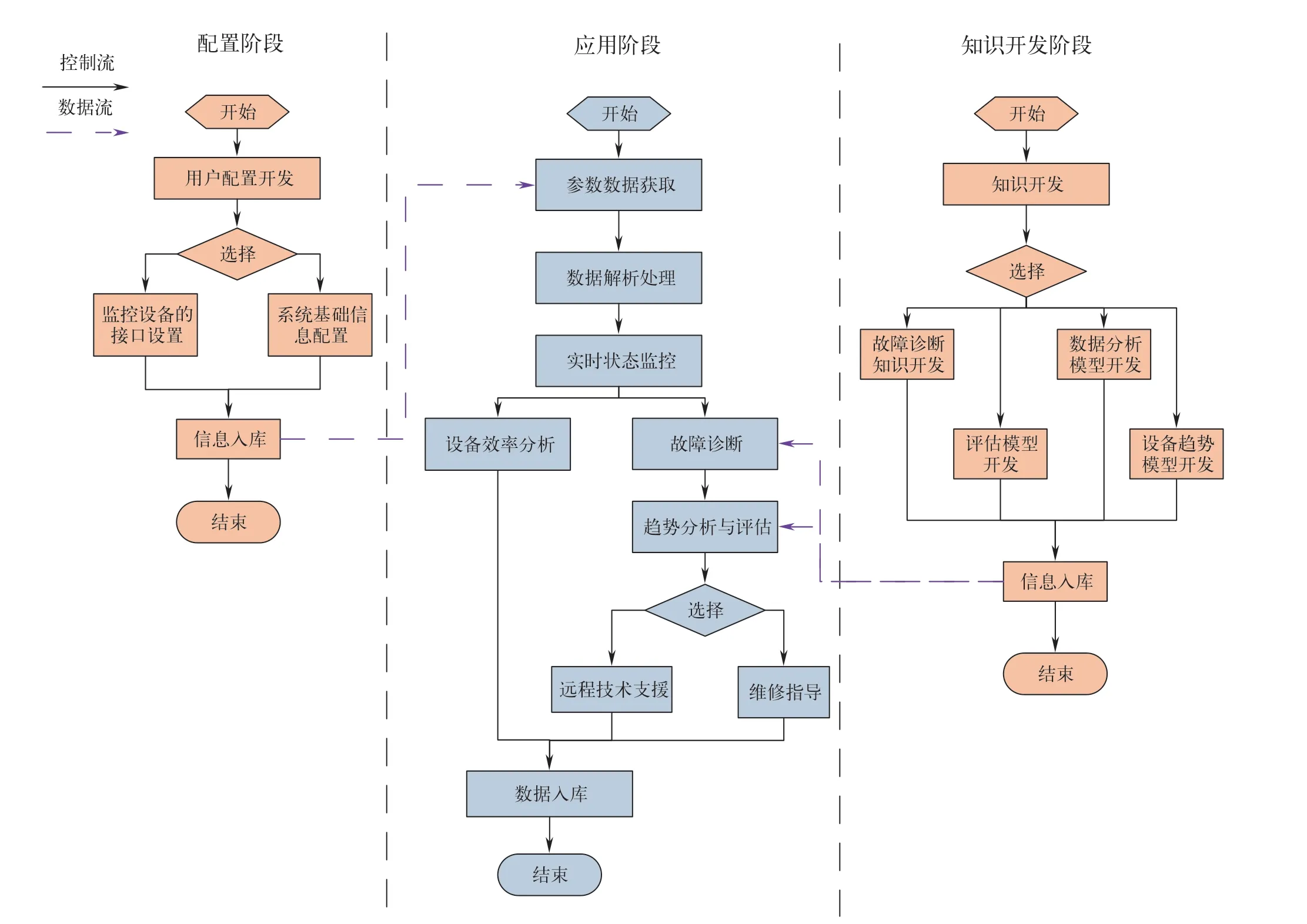

(1)機床故障診斷與預警子系統

機床故障診斷與預警子系統一方面可以針對采集的機床信息內容進行深層次的分析與處理,包括實時監控、故障診斷、設備趨勢分析評估和設備效率分析等功能,并具有與其他系統信息交互的能力;另一方面,提供給使用人員配置工具,實現用戶對機床基本信息、故障維修信息、質量信息等維護、管理與配置,滿足整個系統通用化配置和具有功能擴展性的要求。最后,為保證數據庫的可維護性,將故障模型、診斷規則、數據分析算法、設備趨勢模型和評估模型等知識庫內容進行統一管理,系統的工作原理如圖5所示。

圖5 機床故障診斷與預警子系統業務流程圖

(2)機床運維服務子系統

運維服務子系統通過對故障診斷的統計和分析,提供預測性的運維服務。系統可通過手機APP報修,快速掌握報修響應狀態,查看報修記錄,填寫維修服務評價。高效遠程運維體系流程圖如圖6所示。

“十四五”展望