巴斯夫乙炔工廠的清碳機器人

文/Klaus Jopp

巴斯夫德國路德維希港乙炔工廠的清碳機器人能夠防止焦炭堵塞燃燒室——巴斯夫公司的乙炔新工廠每年可生產9萬t多用途的化學品,該工藝會產生副產品乙炔焦炭。為了防止焦炭堵塞燃燒室,由巴斯夫公司專門研發(fā)的清碳機器人應運而生。

位于巴斯夫生產基地北部的乙炔新工廠(內部稱其為W148)的火炬經(jīng)常會持續(xù)燃燒到深夜,位于德國路德維希港的居民飽受新工廠的困擾,紛紛致電這家全球最大的化工公司,抱怨其帶來的噪聲污染問題,但巴斯夫的專家很快就讓這些鄰居們放下心來。過去幾個月里,巴斯夫公司3個火炬的運行表明,該工廠的啟動正在按部就班進行。整個工廠的所有部件、控制元件和技術設備正處于整體調試階段,以便在相關工藝步驟中實現(xiàn)相互間的最佳配合。當這座目前最先進的乙炔工廠投入正常運行時,就不再需要調試階段的燃燒等工藝。

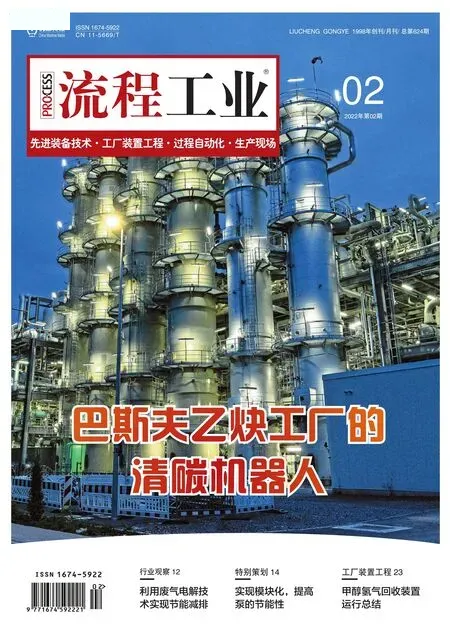

巴斯夫位于路德維希港的乙炔新工廠(此為夜間拍攝)每年可生產約9萬t這種高活性、多用途的化學品

在緊急情況下,例如發(fā)生電源故障時,工作人員可以停用機器人執(zhí)行機構,手動操作清碳桿,這也確保了燃燒室維護的手動操作

巴斯夫德國路德維希港乙炔工廠的年產能為9萬t,其生產工藝效率位居世界首位,新工廠占地面積約4萬m2,約8個足球場,它的出現(xiàn)使一座從1964年投運的舊工廠正式退役。乙炔是一種高活性氣體,巴斯夫在路德維希港的大約20家工廠都使用這種極具價值的原料制造一系列化工產品,其中包括藥品、維生素和香料、作物保護劑、塑料、彈性體紡織纖維、電子化學品和溶劑。路德維希港歐洲生產基地和一體化生產基地管理部門生產基地經(jīng)理Uwe Liebelt博士表示:“從這個角度講,乙炔生產是我們生產基地整個經(jīng)濟增值網(wǎng)絡的支柱。”

“急冷”工藝防止乙炔分解

乙炔是天然氣與氧氣在高達1 400℃的溫度下的不完全燃燒產物。除乙炔和氫氣外,該過程還產生一氧化碳、二氧化碳、水、甲烷和煤煙。反應后的幾千分之一秒內,富含乙炔的裂解氣必須急冷——這個突然的冷卻步驟可以防止乙炔逆向分解。

路德維希港生產基地的乙炔新工廠共有10個反應器,急冷工藝使用該廠閉環(huán)循環(huán)水。與過去使用油進行急冷相比,閉環(huán)循環(huán)水可以減少排入大氣的揮發(fā)性有機物。

接下來,加入N-甲基吡咯烷酮(NMP)溶劑,將裂解氣分離為兩種主要成分:乙炔和合成氣,后者是一種富含一氧化碳和氫的混合物。經(jīng)過凈化后,乙炔和合成氣通過管道被輸送到各個工廠里,作為原料使用。

清碳機器人每12 min運行一次。為了防止清碳桿燒毀,每個清碳周期只有15 s的時間來清除燃燒室中的結焦產物

燃燒室必須定期清潔

在乙炔生產中,結焦產物的形成是不可避免的。煤煙會凝結成不同大小的團塊并層層堆積在燃燒室內,久而久之,將嚴重堵塞燃燒室。因此,必須定期對焦炭進行清除。在過去很長一段時間里,這項艱巨而單調的任務是由訓練有素的員工完成的,他們需定期使用長清碳桿清除焦炭。

過去幾十年里,路德維希港的舊工廠雇傭兩名工人每小時至少要對每個反應器清潔一次。有時沉積物太厚,以至于清碳桿幾乎無法移動。不難想象,“在黑暗中戳焦炭”是多么繁重的勞動,對人的背部和關節(jié)的損傷尤其嚴重。

為了免除這項令人不快的工作,巴斯夫在舊工廠里測試使用第一代清碳機器人。對于新工廠,巴斯夫在已有的經(jīng)驗上,提高了機器人性能——10個嶄新的清碳機器人擁有巴斯夫“機器人與機電一體化”團隊開發(fā)的最新技術。

這10個反應器各配備了1個清碳機器人,該機器人通過電磁耦合來“抓住”手動清碳桿。其工作原理是通過3個電動執(zhí)行機構控制清碳桿,從而達到清碳效果。在清碳過程中,需連續(xù)運行7個清碳周期。每個周期不超過15 s,否則清碳桿可能會在極端溫度中損壞,甚至在燃燒室中燒毀。每2min進行一次清碳工作,7個清碳周期總耗時大約20 min。

清碳機器人螺旋式移動清碳桿,以避免清碳桿與燃燒器板或反應器壁之間的任何接觸。巴斯夫機器人與機電一體化公司自動化經(jīng)理Ralf Bihl表示:“機器人的使用特別有效,因為這項清碳工作可以說是非常難完成的任務,不僅必須每2 min重復一次,而且每次清碳時間又要非常短。”

機器人系統(tǒng)的施加力和轉動力矩被設計成與人的力量相匹配。如果員工通過清碳桿可以手動清除焦炭,則機器人系統(tǒng)將依據(jù)該力量對系統(tǒng)進行設置,以便機器人據(jù)此數(shù)據(jù)進行日后清潔工作。如果人力不足以清除焦炭,則系統(tǒng)將設置為不正確指令——不再進一步施加力,特別是在清碳桿從反應器填料函中進入燃燒室時。因為,機器人系統(tǒng)的施加力過大可能會損壞機器人系統(tǒng)、清碳桿或燃燒室。機器人和清碳桿之間的電磁耦合是保護整個系統(tǒng)免受過載的關鍵點,過大的施加力會對系統(tǒng)造成不可逆轉的損壞。

清碳機器人的控制裝置安裝在3個控制倉中,控制倉防爆等級設計為Ex p-正壓型防爆,以確保設備在危險環(huán)境中的安全性

定制研發(fā)的機器人解決方案

在研發(fā)清碳機器人解決方案時,巴斯夫的工程師將當前常規(guī)工業(yè)機器人與自身研發(fā)的清碳機器人進行了比較。巴斯夫選擇定制研發(fā)有多個原因,緊湊性是最關鍵的原因。由于清碳機器人不需要多功能性,所以巴斯夫工程師可以有針對性地進行機械設計。與通用的六軸機器人相比,巴斯夫清碳機器人系統(tǒng)結構緊湊、質量輕,必要時還能手動更換零部件,無需起重設備。清碳系統(tǒng)的轉向要求相對較低,因此簡化了基礎設計。

此外,即使斷電,機器人也可以手動操作。即在電源故障時可以手動操作清碳桿,并確保對燃燒室進行清碳檢查工作。清碳機器人系統(tǒng)解決方案基于成熟的組件,其模塊化設計有助于快速維修和組件更換,以確保機器人系統(tǒng)保持高可用性。按照“傳統(tǒng)”的設計理念,控制系統(tǒng)由離散組件構成,可以根據(jù)需要單獨更換。除少數(shù)備件外,所有備件均為標準件,易于快速獲取。

由于乙炔高度易燃,因此整個工廠是一個潛在爆炸區(qū)域,其防爆等級為EEx zone 2 T2,其中T2規(guī)定了300℃的最高表面溫度,對應于305℃的乙炔自燃溫度。清碳機器人同樣需要防爆設計,其控制系統(tǒng)被分別安置在正壓型防爆設備外殼中:3個用于主要電子設備,10個用于反應器的控制面板。

正如預期,新工廠的初步運行結果持續(xù)顯示,燃燒室壁上形成了大量煙塵,因此清碳機器人絕對是必要的。Ralf Bihl說:“人工清除焦炭是一項單調、艱苦的體力勞動。”他補充道:“由于工廠規(guī)模較大,而且需要高頻率的清碳工作,因此這項工作不但成本高,而且會對人員健康造成不利影響。但是,清碳機器人完全可以勝任這項工作。”

因此,清碳機器人可謂是新型“鋼鐵工人”,它們可以全年全天候工作,毫無怨言。這些機器人只在燃燒室的檢修期間休息。由于采用循環(huán)水進行急冷,所以新廠的大修間隔時間比老廠更長。盡管如此,每個反應器每年都將關停數(shù)日,進行規(guī)定的安全檢查——清碳機器人也將在黑暗中進行短暫休息。