原油儲罐二次密封剝離處理技術的研究與應用

劉月東,額爾頓,張越超

(中油國際管道中緬油氣管道項目馬德島皎漂管理處,北京 100020)

0 引言

隨著世界能源經濟的發展,石油消費量增長迅速,國內外大型外浮頂油罐的建造和應用得到了極大的發展,馬德島庫區共建設安裝有12 座10 萬立方米外浮頂原油儲罐,單罐直徑80 m,高22.5 m,浮頂采用雙浮盤結構形式,儲罐罐頂邊緣密封采用一次密封和二次密封相結合的方式。一次密封安裝在罐頂浮船與罐壁之間的環形空間內,密封的下部通常浸入油品之中。為進一步降低油品損耗,防止雨水等侵蝕一次密封和進入儲罐內,在原有一次密封上部再增加一套密封裝置,即為二次密封。二次密封主要由油氣隔膜、承壓板、橡膠板、導電片及緊固連接件等組成,能覆蓋整個邊緣汽相空間。

1 存在的問題

二次密封剝離是國內外同類型的儲罐較普遍和高頻次出現的安全隱患及故障,儲罐二次密封剝離不僅一定程度上會引起儲罐油品蒸發損耗加劇,也會導致外部空氣流入形成油氣混合空間,當油氣混合在爆炸極限內時,在雷擊或運行中卡阻火花等因素易造成儲罐爆炸著火。因此,研究儲罐二次密封的有效性非常必要且具有一定的經濟意義。

2 原因分析

依據馬德島庫區12 座原油儲罐長期運行管理經驗,儲罐二次密封剝離主要風險隱患是隨著儲罐長時間生產運行,由于各種原因而引起一次密封與二次密封之間的環形空間增大、油氣濃度超標。當油罐運行產生靜電、火花或外部遭雷擊時,極易引起該空間內發生油氣爆炸火災,嚴重威脅油罐乃至整個罐區的安全生產。經過現場調研分析,二次密封剝離是多種原因共同作用的結果,其中主要的原因有以下3 個。

2.1 儲罐罐體變形

隨著儲罐長時間運行,尤其是在高溫、高濕度的環境下運行,特別是新建儲罐,由于儲罐基礎沉降、儲罐應力變化等,再加上可能存在的浮盤漂移和浮盤整體上鼓的現象,導致浮盤外邊緣板與罐壁的距離加大(環形空間距離加大),超過了二次密封橡膠的伸縮變形能力,最終導致二次密封的剝離。

2.2 承壓板變形導致環形空間增大

儲罐罐壁在建設時,焊縫余高的影響,在收發油作業過程中,密封裝置承壓板發生變形,環形空間增大,承壓板的變形一定程度上影響了二次密封的伸縮,當變形達到一定程度時,二次密封就無法正常與罐壁接觸。

2.3 橡膠板塑性變形

在收發油作業過程中,密封裝置隨著浮頂浮盤升降,與罐壁產生摩擦。隨著生產時間的延長,密封橡膠板彈性下降,外加緬甸處于熱帶地區,常年氣溫在30 ℃以上,橡膠板塑性變形無法完成自動恢復,形成罐內低液位時橡膠板與罐壁間隙小,高液位時間隙大。

2.4 原因總結

從直觀表現來看,是環形空間的增大導致橡膠板與罐壁間隙增加,空氣與可燃氣體的充分接觸,必然引起可燃氣體易處于爆炸極限范圍,造成了儲罐安全運行隱患。

3 處理措施分析

1970 年以前,我國大多數油庫設計采用一次彈性密封和擋雨板組合結構,之后用二次密封代替擋雨板,2000 年以后二次密封廠家已達10 家以上。目前外浮頂罐浮盤密封普遍采用一次密封和二次密封結合的方式。隨著儲罐的長時間運行,由于橡膠老化、儲罐變形、承壓板應力變化等原因,國內外大部分庫區原油儲罐均有二次密封剝離的情況。針對二次密封剝離問題,查詢相關文獻,溝通聯系國內外廠家,總結國內外儲罐二次密封剝離后主要通過以下方式進行處理。

3.1 整體更換相應位置的一、二次密封

此種方式優點是可以在一定程度上徹底解決環形空間油氣濃度問題,最大程度提高儲罐密封的使用壽命,降低安全風險;并且該方式屬于整體更換,其密封性能、抗老化能力、適應性上大大提高。但缺點是此種方式對安裝環境要求較高(一般在油罐清洗后進行),整個安裝及前期測量、設計過程繁雜,安裝過程風險大,安裝人員的技能要求高,因此綜合成本最高。

3.2 單獨更換二次密封

此種方式優點在于可以基本控制環形空間油氣濃度,使可燃氣體濃度無法達到爆炸極限范圍,基本消除了環形空間燃爆的風險;一定程度上增加了儲罐密封使用壽命和適應能力。但缺點是此種方式對安裝環境有一定要求(儲罐處于靜態且需長期保持安裝環境通風),也需要前期罐體的測量,安裝過程風險大,安裝人員技能要求同樣比較高,其綜合成本非常高。

3.3 調整或更換承壓板

此種方式優點在于一定程度上保證了二次密封的有效性,進而控制了環形空間油氣濃度,并且此種方式對儲罐安裝環境要求較低、風險較小,對人員技能要求也較低,其綜合成本最低。但缺點在于此種方式屬于固定性的壓緊,無法適用于二次密封剝離量較大的情況(大于20 mm),并且在一定液位會對儲罐內壁產生較大的應力、損壞內壁防腐,其可控性和可操作性不強。

4 二次密封剝離處置方式

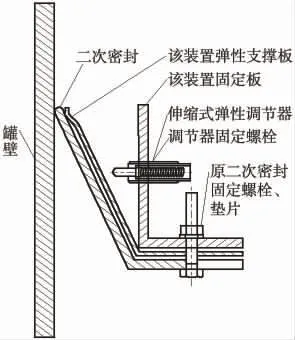

針對橡膠板與罐壁間隙增加,庫區管理部門組織開發了二次密封彈性補償裝置(圖1),具體設計如下:

圖1 二次密封彈性補償

(1)固定板。一端固定在二次密封L 形壓板上,其特征式采用剛性材料并呈L 形,并在L 形狀二次密封靠近罐一側設置帶螺紋的開孔,另一面設置可安裝在原二次密封L 形壓板螺栓的開孔。

(2)彈性支撐板。一端固定在固定板下方,另一端支撐在二次密封頂端的球形密封下。其特征是采用具備一定彈性的L 形板,并在L 形狀二次密封靠近罐一側設置較圓滑帶向內卷弧度的形狀,另一面設置可安裝現有二次密封螺栓的開孔。

(3)伸縮式調節器。通過螺紋連接安裝在固定板上,伸縮端壓在支撐板中部,通過伸縮式調節器的彈性力頂著支撐板,使二次密封(安裝約100 cm銅板)總是緊貼在儲罐罐壁上。其特征是調節器通過外部螺紋安裝在固定板螺紋開孔處,內部安裝彈簧作為彈性元件。

該裝置基本上解決了現有外浮頂儲罐變形導致二次密封與罐壁剝離密封不嚴的問題,能應用于儲罐更大變形下二次密封剝離(不超過10 cm)的情況,可有效降低儲罐蒸發損耗,同時降低外浮頂儲罐一、二次密封間環形空間混入空氣的量,提高罐運行的安全可靠性。

5 技術優勢

當裝置安裝完成后,通過固定板將彈性支撐板固定在二次密封的橡膠L 形壓板上,并通過彈性支撐板的形變將二次密封橡膠板與罐壁緊密貼合,伸縮式彈性調節器可以根據儲罐不同液位狀態下、不同的罐體形變量,增加或減少彈性支撐板的力,在保證橡膠板與罐壁貼合的同時,減少橡膠板與罐壁的摩擦,降低浮盤因摩擦引發的漂移,進而影響浮盤安全,同時也對儲罐內壁防腐漆有一定的保護作用。

另外,該裝置與其他處理方式相比,成本低、適用性廣,具有優異的經濟效益,并且能適用于大型原油儲罐的整個生命周期。該項技術不僅在理念上提供了處理二次密封剝離隱患的新思路,基本上解決了當前原油儲罐二次密封剝離的隱患問題,避免環形空間可燃氣體濃度進入爆炸極限范圍,保障油罐運行的安全。

6 應用效果

自2019 年10 月,40 個二次密封彈性補償裝置安裝于多個儲罐二次密封的16 個剝離區,并經過多頻次的跟蹤檢測,效果良好,在儲罐生產連續運行中無再出現剝離,其對應環形空間內油氣濃度未在爆炸極限范圍內,二次密封上方無可燃氣體,二次密封彈性補償裝置達到預想的效果。