環烷基DRG10W冰箱壓縮機冷凍機油研制

王鵬,李雁秋,蒙猛,張秀娟

(1.中國石油蘭州潤滑油研究開發中心,新疆 克拉瑪依 834003;2.中國石油潤滑油重點實驗室,新疆 克拉瑪依 834003)

0 引言

目前國內外冰箱壓縮機制造行業正朝著“環保”和“節能”兩個方向快速發展。在環保型替代制冷劑的推廣過程中,R600a制冷劑因具有更長遠的環保優勢,并且壓縮機生產設備改造的成本低,在冰箱壓縮機制造行業得到廣泛的應用[1]。

目前國內冰箱壓縮機主要生產企業的產能超過12000萬臺/年,制冷壓縮機使用的制冷劑以R134a、R600a兩種為主,其比例約為40%、60%,以R134a為制冷劑的壓縮機因用油特殊,用油成本高,且R134a制冷劑本身溫室效應較大,其數量近幾年將穩定在一個水平線上。R600a制冷劑采用礦油型冷凍機油,占總用油量的60%以上,行業年需求總量約1.2~1.5萬t。國內壓縮機生產線使用的冷凍機油多為嘉實多公司、太陽公司、能源公司、出光公司、新日石等外資企業所生產,其冷凍機油質量處世界領先水平,這些冷凍機油質量標準基本采用日本工業JIS K2211-2009 冷卻機油,并有嚴格的企業標準[2]。

按照國家標準相關規定, 目前我國的能效標識將能效分為五個等級。2020年1月7日,“新版GB 12021.2家用電冰箱耗電量限定值及能效等級”已經通過了國家標準化管理委員會的初步審批,并發布通知于2021年10月實施。新能效標準是繼1989年第一版能效標準發布以來的第7次發布與修訂,被稱為迄今為止最嚴苛的能效標準。據制冷專業人士分析,原標準的低能效、高耗電的家用定頻制冷產品2、3和變頻3級能效產品由于新標準區分性的變化將大幅度降級使用,冰箱行業45%左右的4級以下產品將面臨淘汰。

由于冰箱壓縮機中“黏度”特征對壓縮機關鍵性能COP.(制冷系數)的提升有著非常直接的影響,即“黏度”特征數值較大的冷凍機油不利于壓縮機“節能”效果的提升[3],冰箱壓縮機企業急需使用技術性能更高的10#產品逐步替換15#配套裝機冷凍機油。高品質的10#冰箱壓縮機油產品的“高溫化學穩定性、抗磨損性”需要更加適合1、2級能效壓縮機的長周期使用要求。

研究表明,針對R600a制冷壓縮機使用工況的要求,選取高壓加氫環烷基基礎油,復配適宜的添加劑方案,使產品具有更好的抗磨損性能、與制冷劑共存時的化學穩定性特征,符合GB/T 16630-2012標準、DIN 51503-1、 JIS K2211-2009的要求。滿足冰箱壓縮機制造企業特殊要求,通過國內知名壓縮機企業臺架性能測試及工業化應用。

1 環烷基DRG10W冰箱壓縮機冷凍機油技術要求

壓縮機是非常敏感的部件,必須對其進行適當的潤滑才能達到較長的使用壽命。潤滑劑不僅必須能夠潤滑壓縮機內部的所有零件,而且還必須與其接觸的制冷劑具有良好化學穩定性及相適宜的溶解特性[4]。有研究表明,油膜厚度和牽引系數測定結果顯示環烷烴基油比石蠟基油約高兩倍,環烷基油因為具有低溫及與R600a冷媒溶解狀態下良好的黏度保持特性,非常適合于HC制冷劑類型的制冷設備的潤滑需要[5]。根據GB/T 16630-2012 《冷凍機油》、日本工業JIS K2211-2009 《冷卻機油》的標準及用戶提出的質量要求,研制的環烷基DRG10W冰箱壓縮機冷凍機油必須滿足表1所示的性能指標。

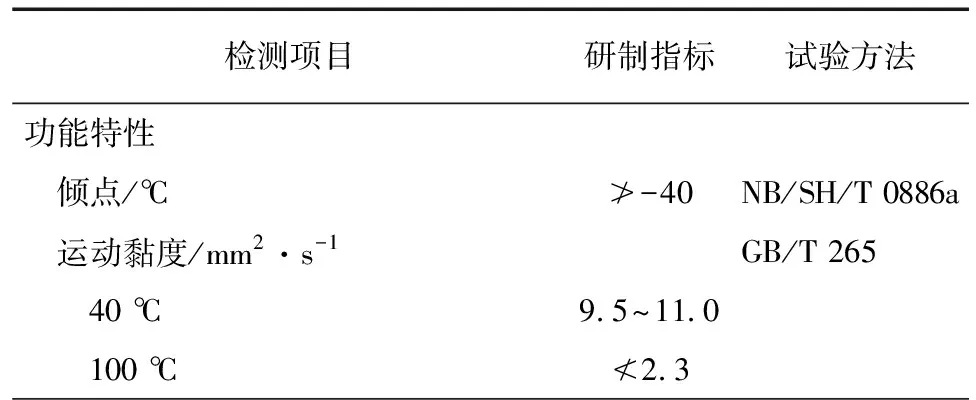

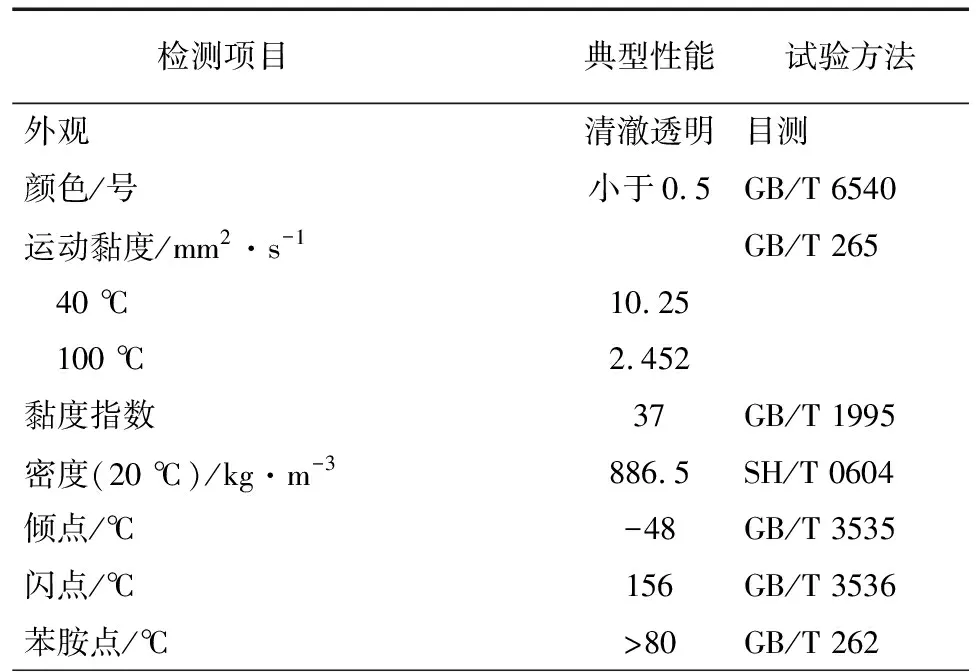

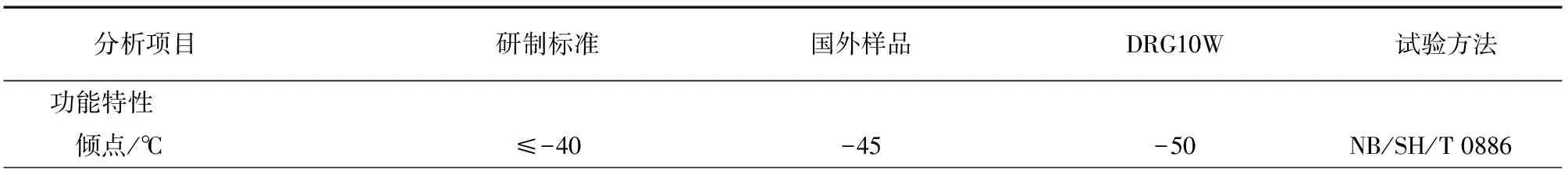

表1 環烷基DRG10W冰箱壓縮機冷凍機油性能指標

表1(續)

從環烷基DRG10W冰箱壓縮機冷凍機油指標要求分析,依托克拉瑪依優質的環烷基基礎油資源,重點進行油品添加劑配方的篩選,考察冰箱壓縮機用油的“積炭傾向、抗磨損性能”等關鍵特性變化情況,是研制低黏度DRG10W冰箱壓縮機冷凍機油的關鍵。

2 環烷基DRG10W冰箱壓縮機冷凍機油的研制

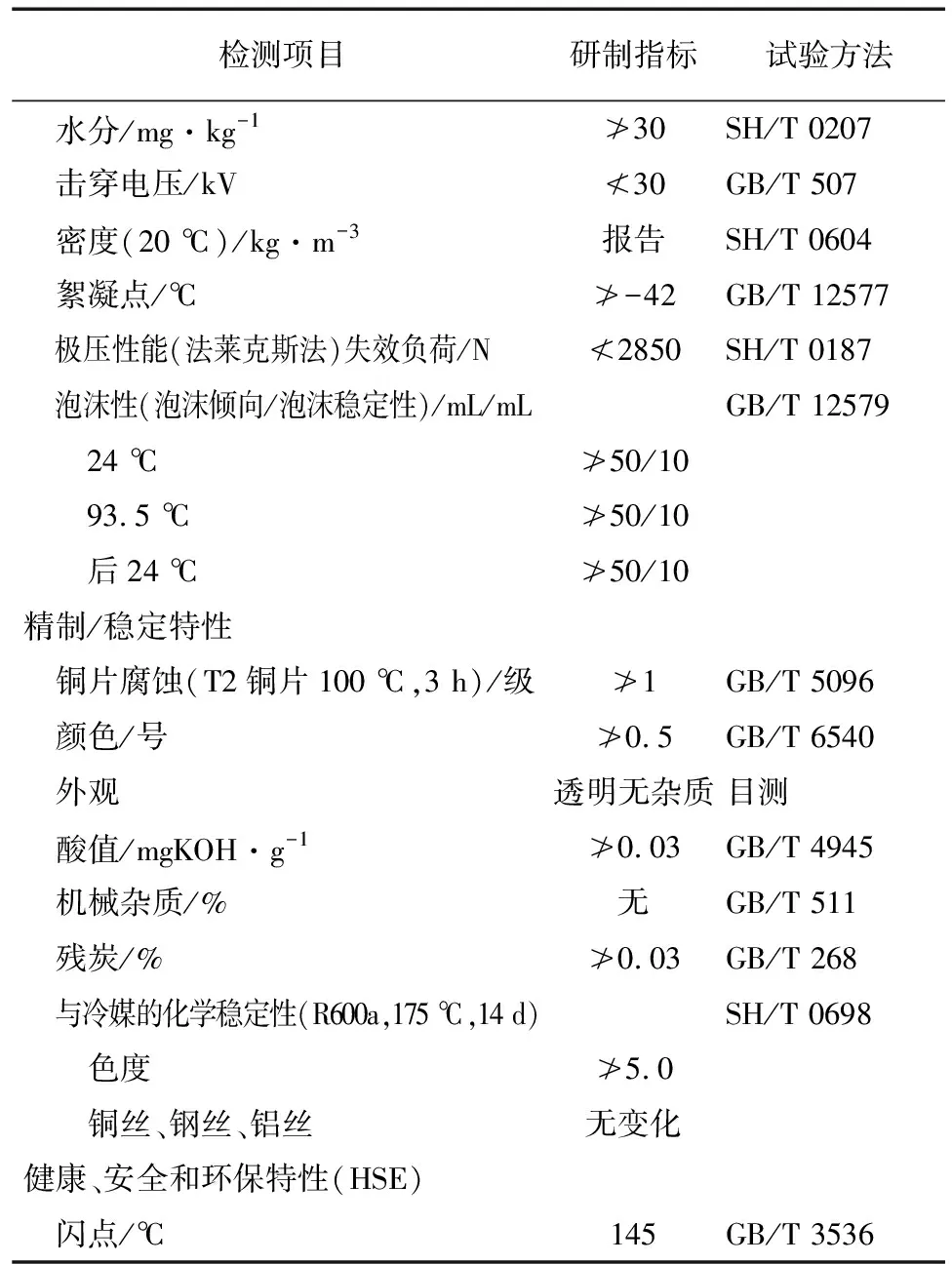

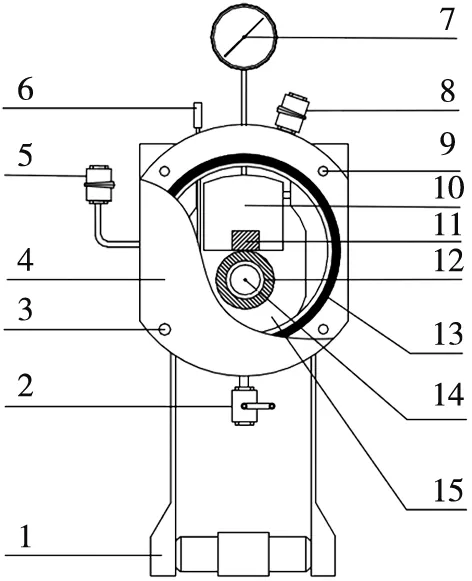

制冷壓縮機在工作過程中,依靠制冷劑的減壓蒸發獲得低溫,冷凍機油對制冷裝置的工作部件進行潤滑,工作原理見圖1[6]。

圖1 制冷系統的原理

冷凍機油處于排氣閥的高溫和膨脹閥、蒸發器的低溫這兩種極端的溫度條件下。高質量的R600a制冷介質的礦油型制冷壓縮機用油必須具備與制冷劑共存時優良的熱化學安定性,優良的低溫流動性、潤滑性、抗泡性[7]。

2.1 基礎油評價

依托克拉瑪依優質的環烷基原油資源,采用 “加氫脫金屬-加氫處理-臨氫降凝-補充精制”高壓串聯全氫型工藝技術得到了適宜的環烷基礦物潤滑油基礎油[8]。該基礎油具有理想的環烷基組成結構特征,被廣泛運用于國內外知名潤滑油生產企業的冷凍機油產生產過程[9]。

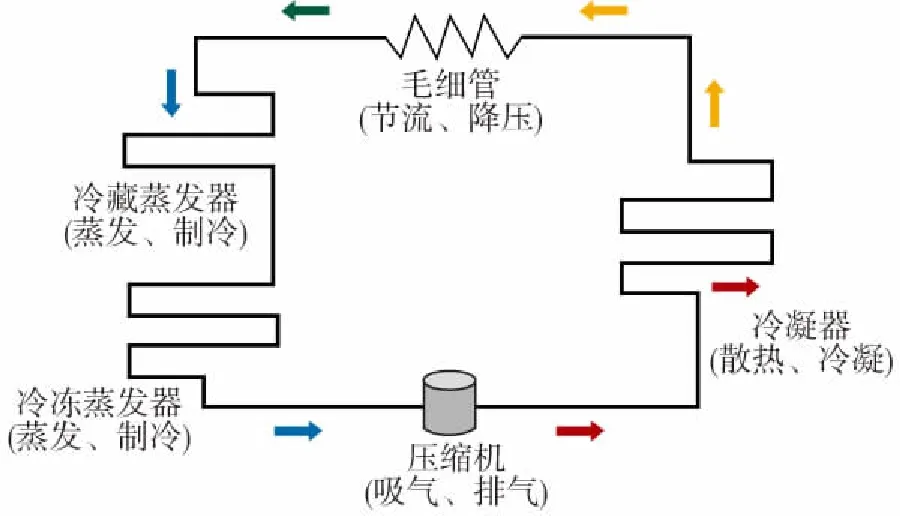

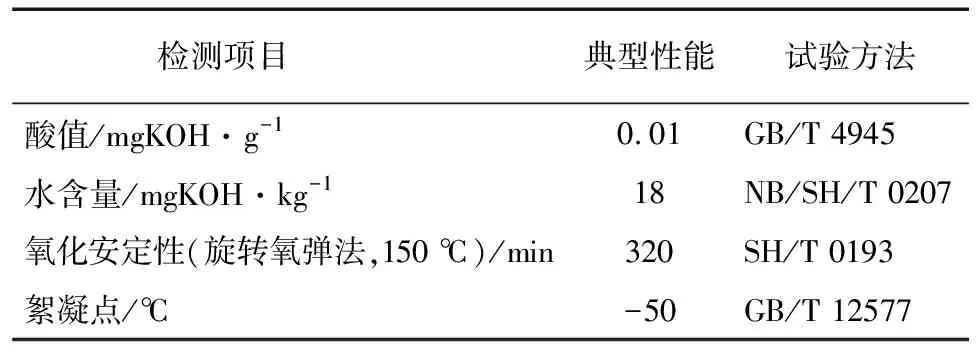

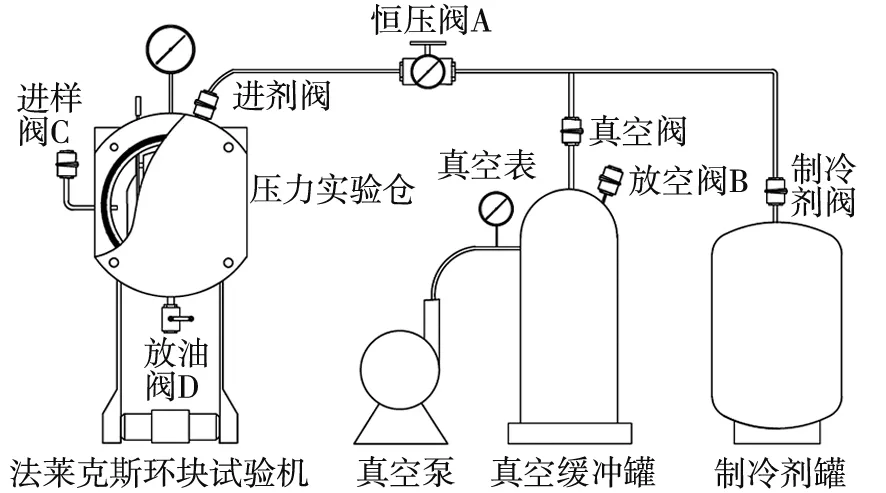

克拉瑪依環烷基N10冷凍機油基礎油基本理化性能見表2。

表2 N10高壓加氫環烷基冷凍機油基礎油典型性能

表2(續)

由表2可知,N10高壓加氫環烷基冷凍機油完全滿足產品的研制需要。

2.2 添加劑復配方案的研究

冰箱制冷壓縮機用冷凍機油中所加添加劑從用途上看主要可分為以下幾類:(1)抗氧化添加劑;(2)抗磨添加劑;(3)抗泡添加劑[10]。RHY6601復合劑是中國石油冷凍機油產品的專用添加劑,該復合劑包括抗氧劑、金屬減活劑、極壓抗磨劑、抗泡劑等重要組分。產品可有效提高礦油型冷凍機油產品的氧化安定性、抗磨損性能及化學穩定性等關鍵性能。新產品DRG10W 冷凍機油配方研究主要是在RHY6601復合劑技術的基礎上進行抗磨添加劑配方的調整及適應性研究。

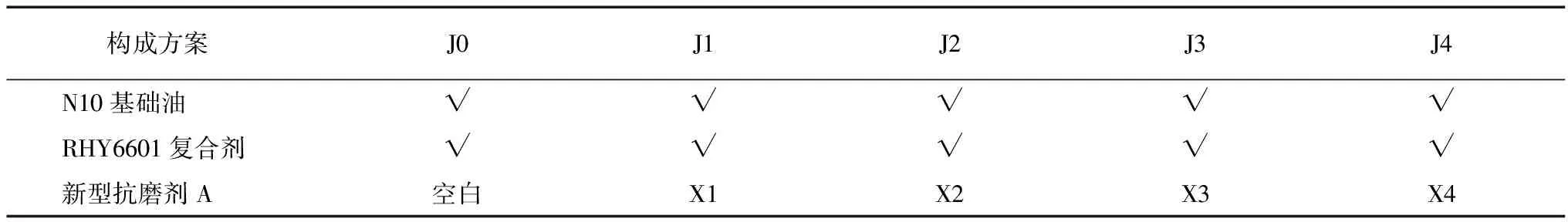

新型抗磨添加劑的使用對保證壓縮機的長周期運行有著至關重要的影響,實驗室研究的重點集中在“抗磨損性能”、 “高溫抗氧化、油泥及漆膜抑制能力”兩個方面。具體見表3、表4。

表3 DRG10W冷凍機油配方研究方案

表4 抗磨劑A不同用量條件下性能變化

由表3、表4可知,J2、J3、J4方案抗磨損性能的提高較為明顯。通過調整新型抗磨劑A的加入量,可以獲得不同抗磨損能力的樣品,但較高的抗磨劑加劑量也會引起油品與冷媒的化學穩定性能變差。

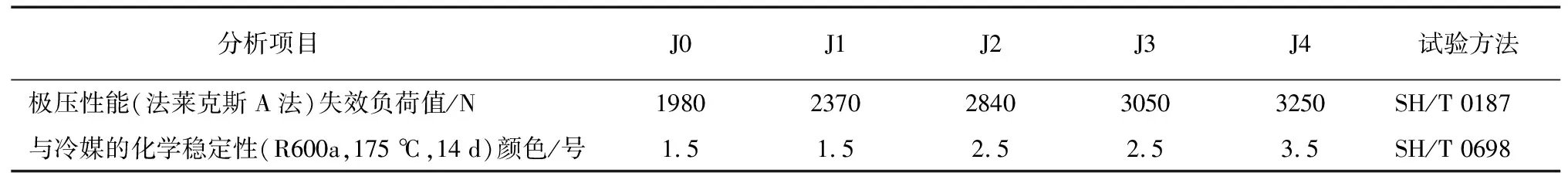

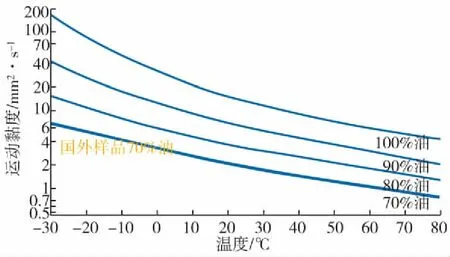

為了更加準確地表征抗磨劑A實際效果,實驗室采用了冷凍機油與制冷劑混合狀態下抗磨損性能測試方法進行了深入研究,測試裝置如圖2所示,環塊磨損性能測試儀的結構如圖3所示。

圖2 冷凍機油與制冷劑混合狀態下抗磨損性能測試裝置結構

1-負荷杠桿;2-排油閥;3-緊固螺栓;4-壓力倉蓋;5-注油口;6-溫度傳感器;7-磨損測量表;8-進劑閥;9-緊固螺口;10-試塊架;11-試驗塊;12-試驗環;13-密封圈;14-傳動主軸;15-試驗壓力倉

冷凍機油與制冷劑混合狀態下抗磨損性能測試的方法原理是,試驗機主軸帶動試驗環在靜止的試塊上轉動,在一定的溫度和試驗壓力下溶有一定制冷劑的冷凍機油對環塊進行潤滑,試驗環和試驗塊之間加載一定的負荷,通過觀察試驗塊表面磨痕(磨痕寬度和磨痕深度)、磨損失重,得到冷凍機油與制冷劑共存條件下的磨損性能[11]。

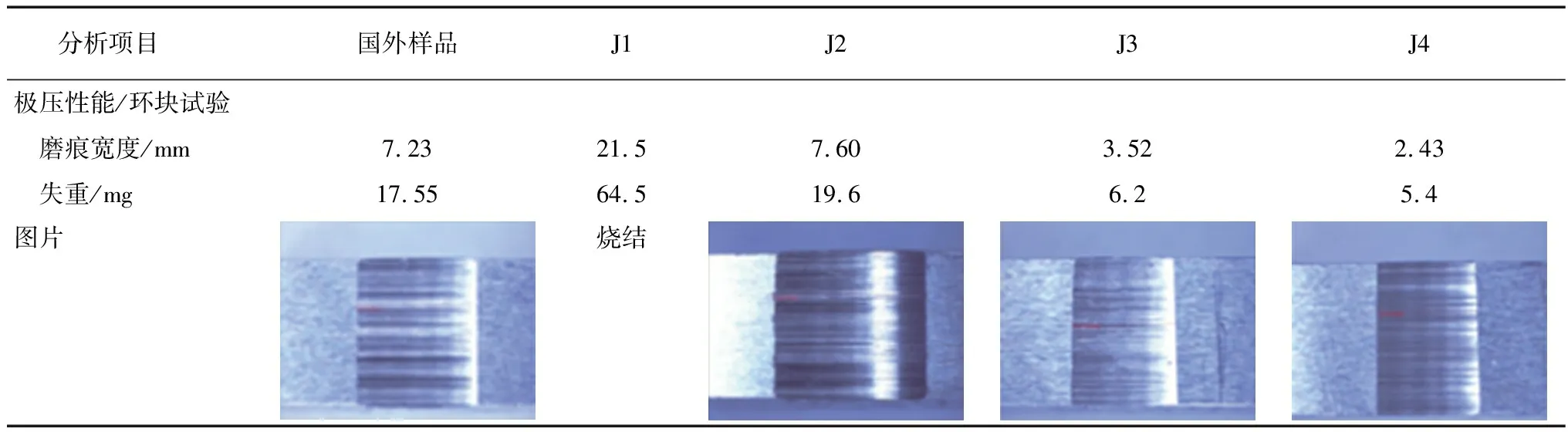

采用“冷凍機油在制冷劑共存條件下抗磨損性能的評定 環塊試驗機法”進行樣品性能的對比測試,結果見表5。 密閉裝置內冷凍機油與制冷劑在溫度(80±1) ℃,選定的制冷劑R600a試驗壓力500 kPa,主軸轉速為(300±3) r/min,試驗時間為(3600±2) s,試驗環和試驗塊之間加載2225 N負荷。

表5 冷凍機油在制冷劑共存條件下抗磨損性能的評定

由表5可知,J3、J4實測性能滿足“磨痕寬度不大于4 mm,失重小10 mg。”的的試驗預期。J2方案與J3方案相比較,雖然在常規“極壓性能(法萊克斯A法)失效負荷值/N”的數據對比上僅有200 N的數值提升,但是在“冷凍機油在制冷劑共存條件下抗磨損性能的評定 環塊試驗機法”測試實驗表現上確存在明顯差別。

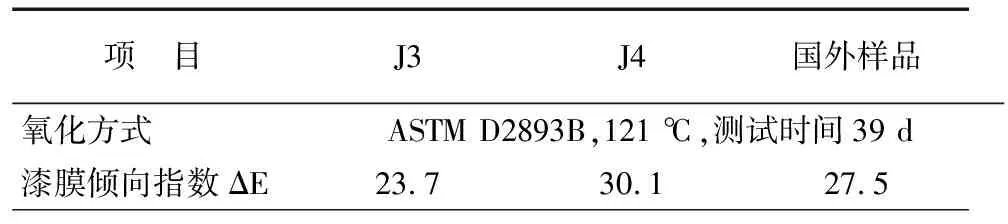

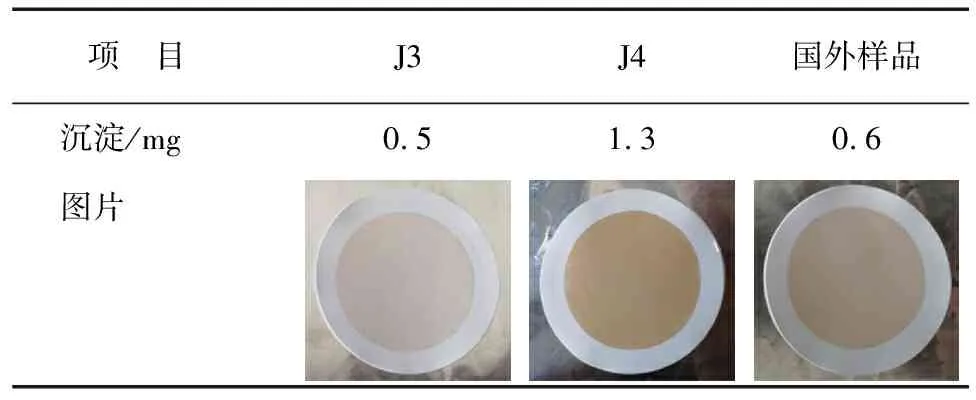

“高溫抗氧化、油泥及漆膜抑制能力”的評價采用MPC(ASTM D7843)漆膜傾向指數法進行測試[12],測試結果見表6。

表6 高溫抗氧化、油泥及漆膜抑制能力的MPC測定結果

表6(續)

由表6可知,抗磨劑的加入對油品“高溫抗氧化、油泥及漆膜抑制能力”有一定的負面影響,J3相對于J4有更加良好的漆膜抑制效果。

2.3 產品性能評價

依據實驗室研制過程確認的最佳方案,選取高壓加氫環烷基基礎油,復配適宜的添加劑方案,進行樣品實際性能的測試,測試結果見表7。

表7 DRG10W冷凍機油性能分析

表7(續)

由表7可知,環烷基DRG10W冰箱壓縮機冷凍機油滿足研制標準要求。

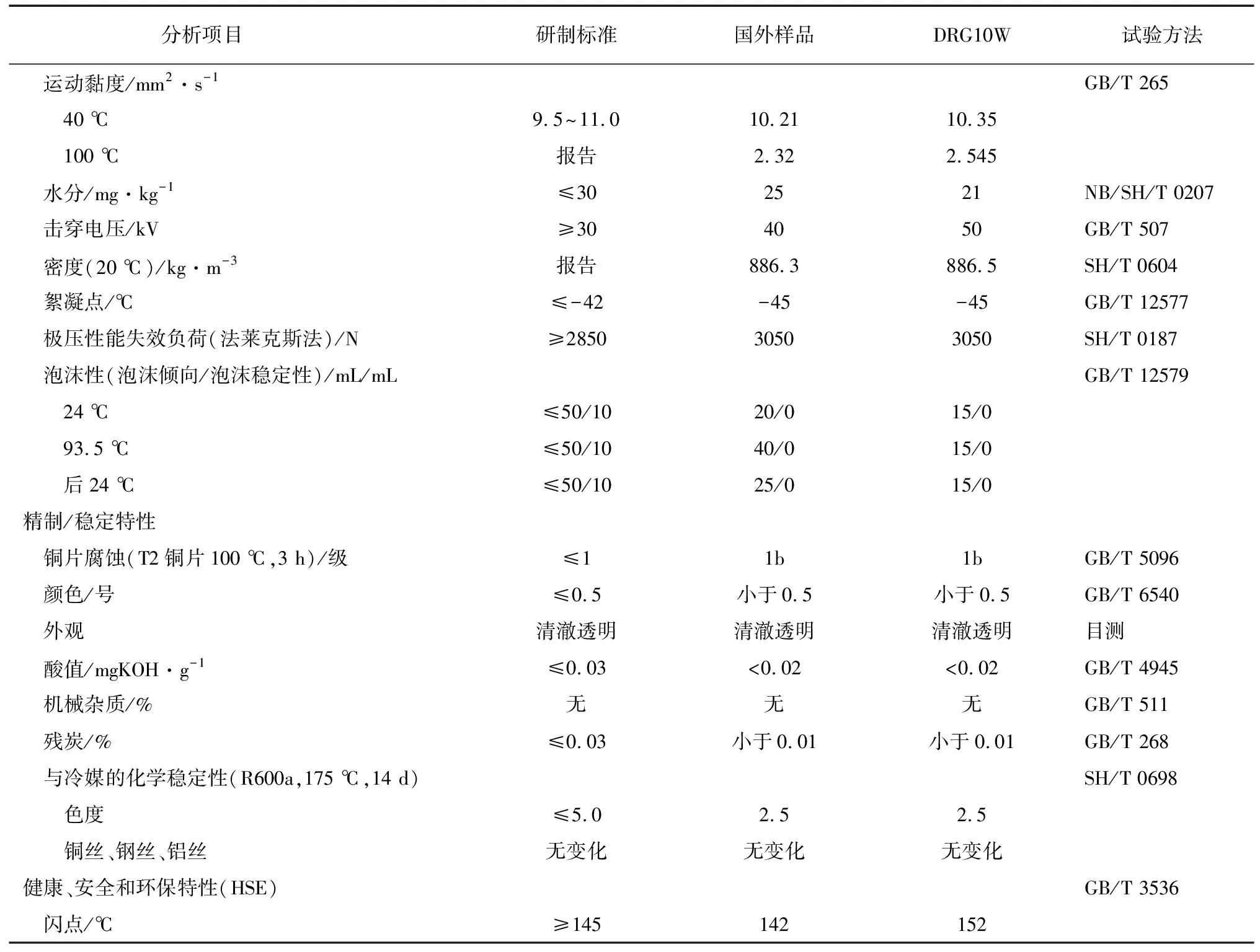

R600a/DRG10W黏度和溶解制冷劑濃度混合物測定,采用冷凍機油/制冷劑混合物的“震蕩弦”動力黏度及密度測定法,參照ASTM D341-2017規格繪制了“丹尼爾曲線”[13],測試結果理想,結果見圖4。

圖4 環烷基DRG10W冷凍機油黏度和溶解制冷劑濃度混合物特性(丹尼爾曲線)

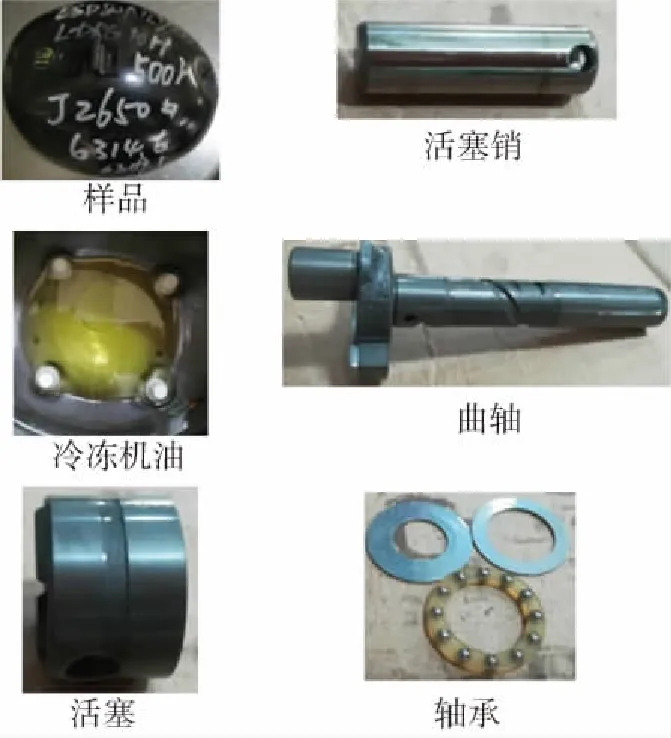

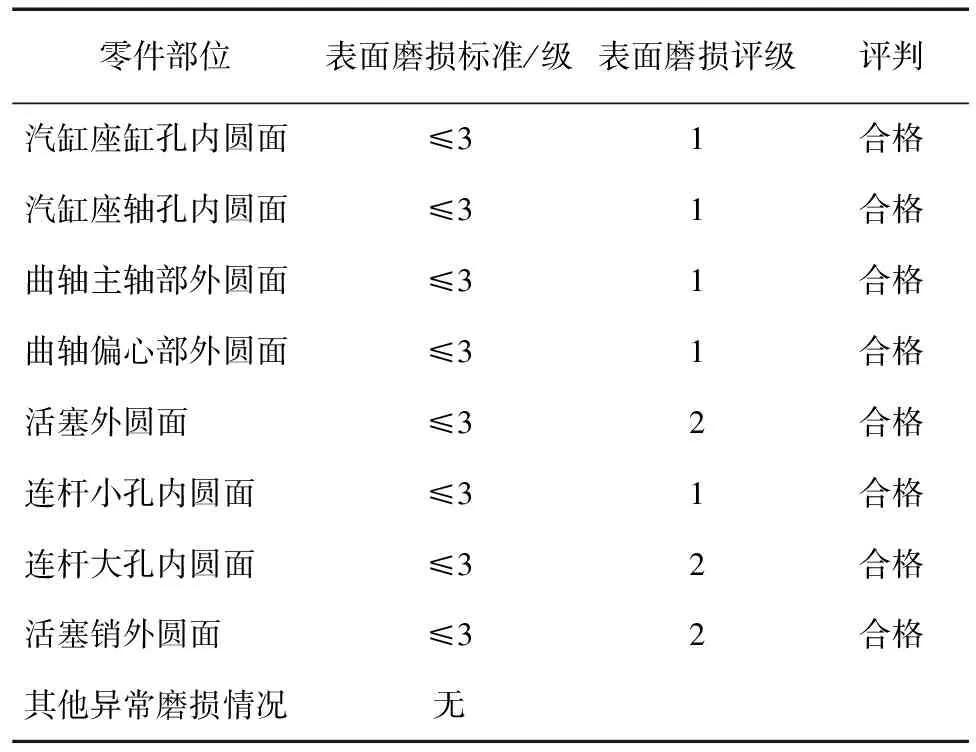

國內知名壓縮機制造企業,對環烷基DRG10W冷凍機油產品進行冰箱壓縮機臺架試驗評定,結果如圖5、表8所示。試驗后壓縮機的活塞、曲軸、閥片、連桿、活塞銷等機械零件磨損正常,臺架試驗后無積炭和沉淀產生[14]。這說明產品具有優良的熱/化學穩定性和潤滑性,可以完全滿足全封閉冰箱壓縮機的實際工況要求。環烷基DRG10W冷凍機油2020年8月投入了工業化裝機應用,用戶反饋良好。

圖5 ESD80A(L)壓縮機壽命臺架試驗后零件照片

表8 壽命臺架試驗后零件表面磨損等級判定[15]

3 結論

依托克拉瑪依優質的環烷基原油資源,采用 “加氫脫金屬-加氫處理-臨氫降凝-補充精制”高壓串聯全氫型工藝技術得到了適宜的環烷基礦物潤滑油基礎油,該基礎油具有理想的環烷基組成結構特征。再通過功能添加劑的補強,使產品具有更好的抗磨損性能、與制冷劑共存時的化學穩定性特征,符合GB/T 16630-2012標準、DIN 51503-1、 JIS K2211-2009的要求。滿足冰箱壓縮機制造企業特殊要求,通過國內知名壓縮機企業臺架性能測試及工業化應用,產品應用市場前景廣闊。