全優潤滑管理在冶金設備中的應用

劉雨,鄭文明,李鵬來,閆凡熙

(首鋼京唐鋼鐵聯合有限責任公司設備部,河北 唐山 063200)

0 引言

隨著技術進步,冶金設備向專業化、大型化、智能化的方向發展。同時,對設備潤滑管理提出了更高的要求。冶金企業迫切需要一套科學的、實用的潤滑管理體系,來為設備管理體系提供技術支撐。全優潤滑管理是利用科學的手段,對潤滑油品實行全過程優化管理的一種方法,其內容涉及合理選油、油品狀態監測、油品污染控制、油品現場管理等全過程管理,對于維持設備精度、降低設備故障率等都具有重要意義[1]。

1 油品的選用管理

冶金設備具有復雜性和多樣性的特點,要使每臺設備都得到合理有效的潤滑,油品種類的選擇至關重要。一方面要滿足設備的技術要求,另一方面要盡量減少油品品種和庫存量,以降低采購成本和管理成本。油品選用應堅持科學性、統一性、經濟性的原則[2]。因此,這是一項技術與管理相結合的工作。

流程完整的冶金企業一般包括原料系統、燒結(球團)系統、高爐系統、轉爐系統、鐵水預處理系統、連鑄系統、熱軋系統、冷軋系統等主體設備,以及空分系統、運輸系統、供風系統、發電系統等輔助設備。其工況涵蓋了連續運轉、高溫、水淋、沖擊、蒸汽、粉塵污染等惡劣條件;與此同時,軋機、連鑄機等機組的液壓系統對于油品清潔度和其他理化指標有比較嚴苛的要求,這給油品的選用提出了很高的要求。在充分了解設備的運行工況的基礎上,對油品進行全面的技術分析是進行油品選用的首要條件。設備工況條件一般包括,運行溫度、運行制度(是否連續)、環境溫度、工作載荷、轉速、密封兼容性等因素[3]。

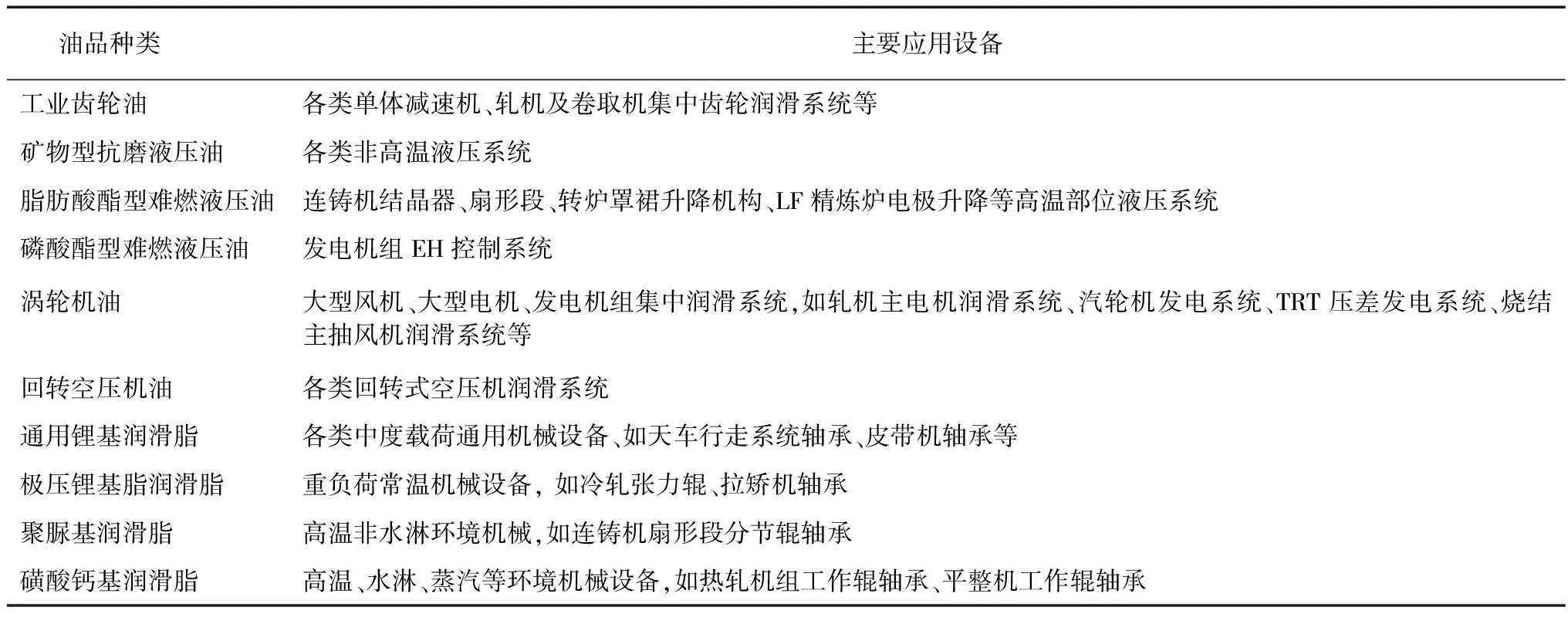

冶金設備常用的潤滑油包括,工業齒輪油(L-CKD)、礦物型液壓油(L-HM)、渦輪機油(L-TSA)、脂肪酸酯型難燃液壓油(L-HFDU)、磷酸酯型難燃液壓油(L-HFDR)、回轉式空壓機油、通用鋰基潤滑脂、極壓鋰基潤滑脂、聚脲基潤滑脂、磺酸鈣基潤滑脂等,見表1。

表1 鋼鐵廠常用潤滑油品種

隨著潤滑油生產技術的發展,二三類基礎油調制的潤滑油品越來越多地應用于實踐,適應了冶金設備日益嚴苛的潤滑要求。與一類基礎油相比,二三類基礎油具有黏溫性能好、硫含量低、抗氧化能力好等特點[4]。

品種整合是油品選用過程中不可避免的問題。進行品種替代和整合時,除了按照設備工況及技術要求進行論證外,還應考慮替代油品與原用油品的兼容性,這就涉及到了油品混兌。進行油品品種替代前,通常要進行混兌試驗,以驗證兩種油品的兼容性[5]。實際工作中,對于軋機集中潤滑系統、AGC液壓系統等關鍵設備,應避免油品的直接混加。值得一提的是,由于冶金設備的復雜性,即使進行油品整體更換,也很難將系統中的油品全部清理干凈,仍會涉及到低比例混兌問題。因此,對油品進行混兌試驗是必不可少的。企業可以通過制定油品準入標準、油品使用目錄等方式來規范油脂的品種管理。在滿足設備技術要求的前提下,積極開展油品國產化替代,有利于降低設備用油成本[6]。

2 油品狀態監測

油品監測技術是通過分析設備在用潤滑劑(或工作介質)的性能變化和攜帶的磨損微粒情況,獲得設備的潤滑和磨損狀態信息的分析檢測技術。它是實現潤滑劑劣化跟蹤、設備工況評價以及設備故障溯源的重要手段,同時也為故障早期預警、制定維修計劃提供技術依據。

冶金設備由于工況復雜,連續運轉,對可靠性要求較高,有必要建立定期油液監測機制,對于關鍵設備,有必要安裝油液在線監測裝置。據報道,基于黏度、水分、密度和污染狀態等油品物理性質的在線監測設備以及基于磨粒狀態分析的在線狀態監測裝置已廣泛用于液壓油、齒輪油和汽輪機油等油液的檢測,取得了良好效果[7]。

2.1 常用油品狀態監測項目

油品狀態監測包括在用油監測和新油監測。在用油指的是,設備運行過程中所使用的油品。在用油監測的主要目的是通過油液監測跟蹤油品的劣化趨勢,發現設備的早期磨損,為故障診斷,按質換油等提供技術支撐。新油監測主要指的是對庫存新油的質量監測,其主要目的是對設備用油提供質量保障。油品屬于有機化學類產品,新油的品質也會隨時間推移而發生衰變,容易產生添加劑沉淀、吸水、分油等缺陷,需要定期進行質量監測,以保證其品質符合設備技術要求。

設備在用油監測是油品狀態監測的核心內容,按功能主要分為理化指標監測、污染監測、磨損監測三個模塊[8]。

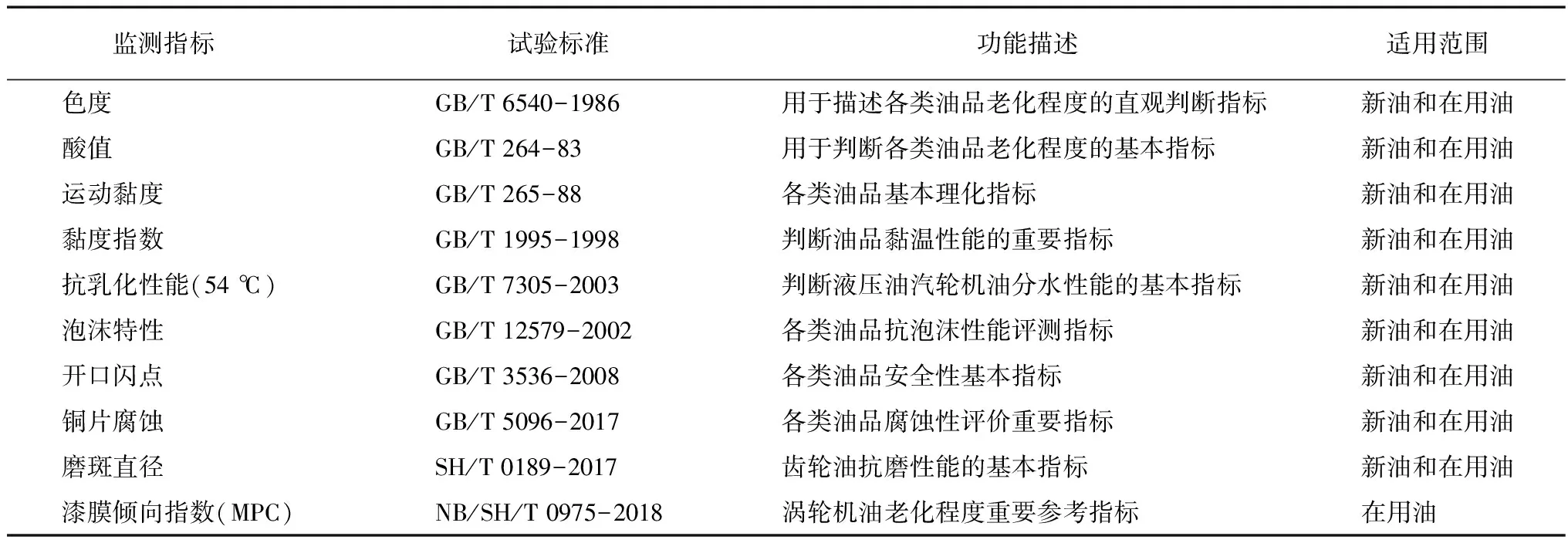

理化指標監測是油品狀態監測的基本手段,它是通過對油品理化指標的檢測分析,來綜合判斷油品老化程度、分水能力、抗磨性能、抗泡沫性、防銹性能等指標的監測方法,常用監測指標見表2。

表2 常用理化監測指標

污染監測主要用于液壓系統、渦輪機油潤滑系統。通過對油品水分、固體顆粒物的含量、粒徑分布等指標的分析,來綜合判斷油品污染程度的監測方法。現場可根據油液污染情況,及時采取相應措施,降低故障發生率。常用的監測指標有清潔度、機械雜質、微量水含量等。

磨損監測,是通過監測油品中磨損顆粒物的元素種類、形貌、分布等指標,來判斷設備磨損情況的監測方法,一般用于關鍵性設備的運行狀態監測。常用的監測指標有,RDE元素含量分析、PQ指數、分析鐵譜等。

監測指標的選取應充分考慮實驗室檢測能力、油品品種屬性、用油設備的實際工況等內容。一般來講,對于理化指標來講,酸值、運動黏度、微量水含量等指標是必檢指標。

2.2 設備在用油監測周期

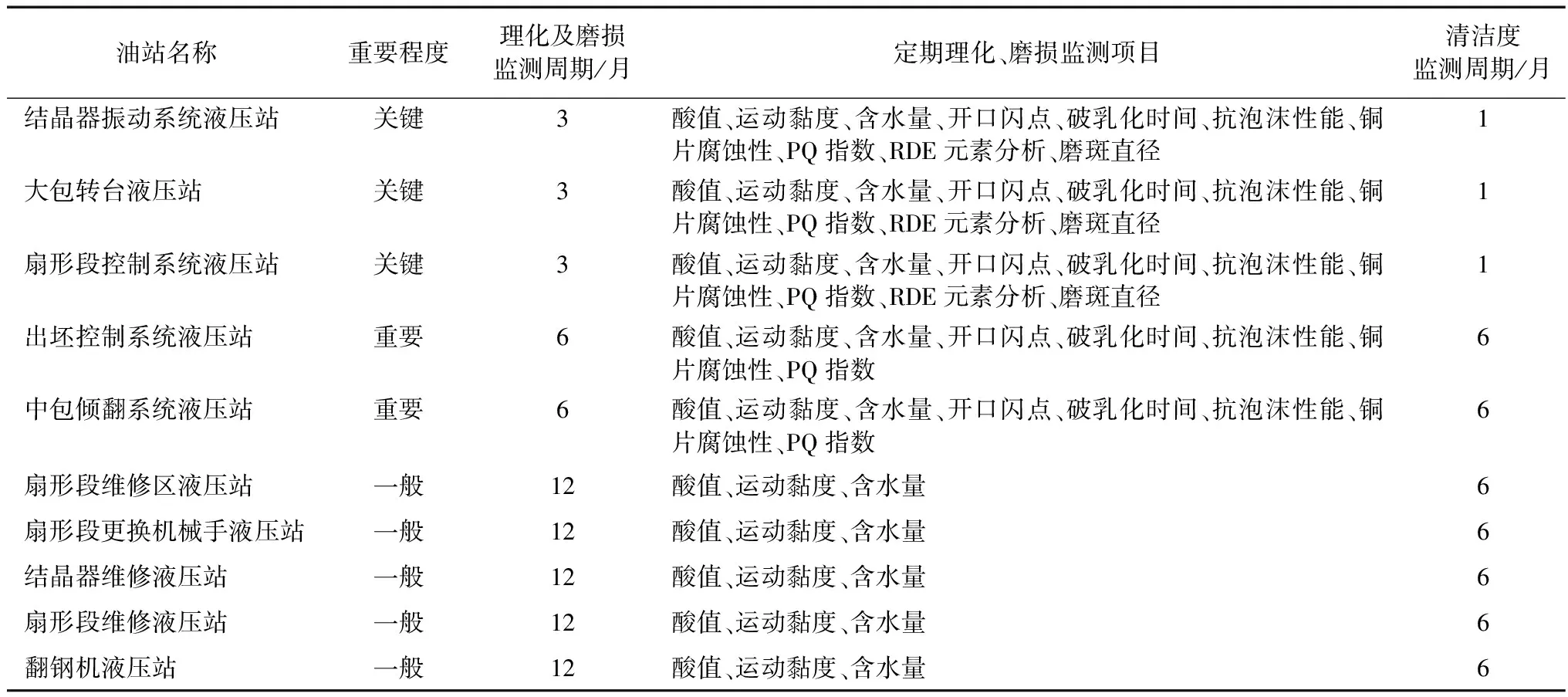

監測周期可根據設備的重要程度確定為3~12個月。設備重要程度可使用P-FMEA等方法進行評價[9]。例如,表3為某煉鋼廠連鑄車間油站監測周期及監測項目。

表3 某煉鋼廠連鑄車間油站監測周期及監測項目

3 油品污染控制

3.1 油品污染控制的必要性

由于多數冶金設備工況惡劣,設備用油受到水污染、固體顆粒污染的幾率比較大。污染后的油品,其抗磨性能、分水性能、運動黏度等指標會發生大幅度衰變,嚴重影響設備運行。齒輪油、液壓油、渦輪機油等均應做好油品的污染控制。據統計,液壓潤滑系統故障約有70%~85%是由于油液污染造成的[2]。

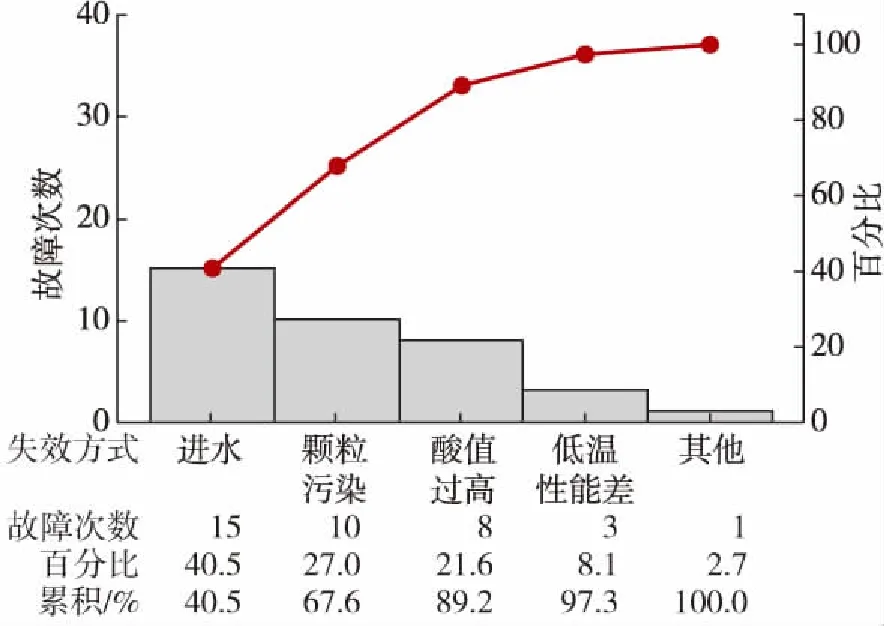

對國內某大型鋼鐵企業5年的液壓油失效故障進行分析后發現,系統進水、固體顆粒污染為造成油品失效或者設備故障的主要原因,見圖1。

圖1 某鋼鐵企業近五年液壓油失效方式統計

水污染對于油品性能的影響是比較嚴重的。例如,液壓油中含水量超過500 μg/g后,一般都會發生混濁。液壓系統受到水污染后,會引起下列后果:第一,導致油品乳化,從而造成抗磨性能下降,加劇油泵滑靴、柱塞等部件磨損以及滑閥的閥芯、閥套磨損;第二,促使油品中添加劑發生水解反應,造成添加劑失效[10],同時,生成沉淀、堵塞液壓系統的過濾器、油泵和調節系統;第三,油品使用過程中隨著水分的蒸發,造成摩擦副表面的油膜破裂,加速磨損;第四,水和油品反應會生成水解產物,破壞油品質量;第五,含有水的油品更容易在工作室形成穩定的泡沫,導致油品潤滑性能下降,腐蝕磨損增大;第六,含有水的油品如果在工況溫度低于0 ℃的環境下運行,更容易結冰。

清潔度是液壓油、渦輪機油最重要的指標之一。冶金液壓系統對液壓油的清潔度要求一般在NAS 16387(ISO 4406 1999:18/16/13)級以上。過多的顆粒物會對系統造成污染,導致比例閥(伺服閥)卡緊、柱塞泵容積效率下降,液壓閥內泄增大等故障。另外,有研究表明,銅、鐵等金屬顆粒物對于油液老化起到較強的加速作用[11]。

液壓油中的固體污染物一般有以下幾個來源:(1)內部污染物,如設備磨損顆粒,油液老化產生的凝膠、油泥,密封件破損產生的顆粒物等;(2)外界污染物,如粉塵、泥沙、焊渣、氧化鐵皮、漆皮等。(3)檢修時人為帶入的污染物。相比于其他元件,液壓缸、液壓馬達等執行元件更容易受到污染物的侵襲。

3.2 油品的凈化

油品的凈化是設備運行過程中不可缺少的環節。實際應用中,最常用的凈化措施是脫水和過濾。

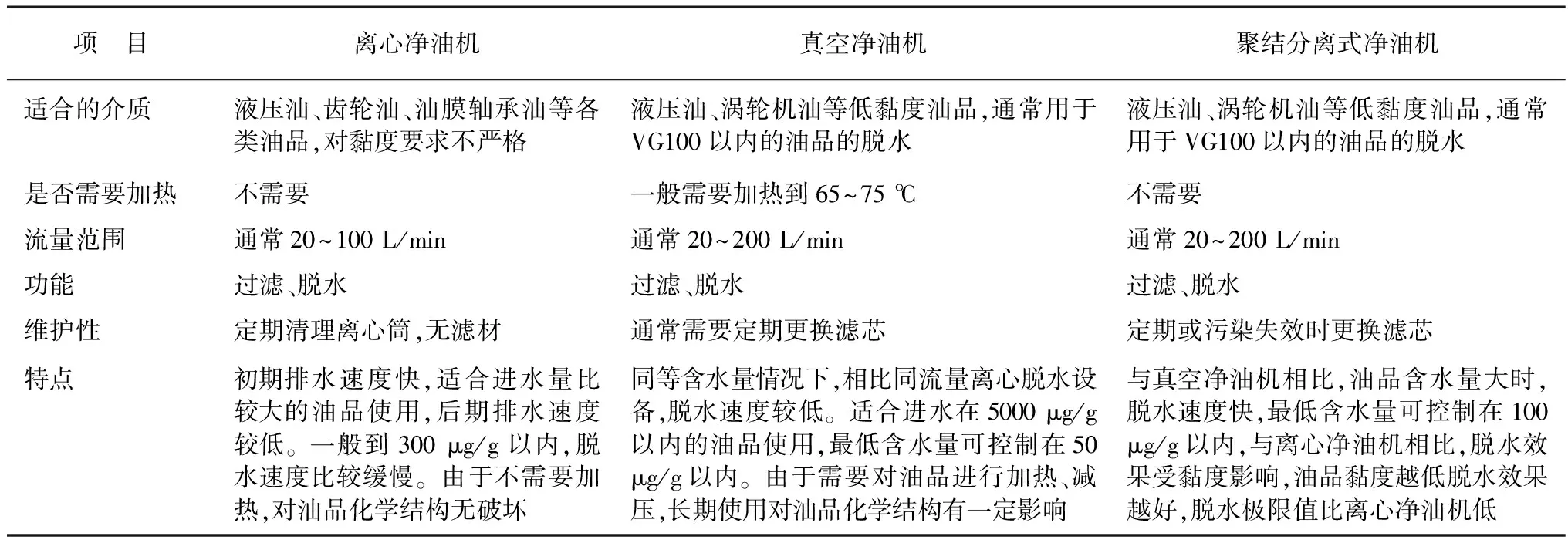

運行中的液壓站、齒輪油潤滑站、渦輪機油潤滑站、軋機油膜軸承油潤滑站等系統由于各自工況不同,均有可能受到水污染。由于各類油品及系統的差異,對于含水量的要求也不同。一般來講,液壓系統、渦輪機油潤滑系統含水量應控制在500 μg/g以內[12]。油膜軸承油潤滑系統、齒輪油集中潤滑系統含水量應控制在1000 μg/g以內。實際應用中發現,離心式凈油機對于油膜軸承油的脫水效果較好,真空式凈油設備對于渦輪機油、液壓油等低黏度的油品脫水效果較好,見表4。

表4 油品脫水方式對比

油液過濾是保證油品清潔度的基本方式,過濾方式可分為在線過濾和離線過濾。在線過濾系統一般安裝于設備本體,例如,液壓系統的過濾裝置通常包括高壓過濾器,回油過濾器、循環過濾器。按照技術要求選取濾芯精度,及時進行濾芯更換(按時更換或者壓差更換)是保證過濾系統正常工作的關鍵。

離線過濾通常在設備停機時進行,并需要配備大流量過濾系統。針對冶金設備用油量大、油品清潔度要求高的實際情況,鋼鐵廠可根據實際情況配備大流量過濾站,過濾站應具備沉淀、脫水、高精度大流量過濾、灌裝等功能。

系統污染物可能來源于設備安裝、運行、檢修的各個環節。結合冶金設備的特點,應做好以下幾點:

(1)提出全面清潔度的目標。

(2)按照系統的要求,制定系統的清潔度等級規范,選擇合適精度的液壓濾芯。

(3)規范液壓、潤滑設備工程安裝、檢修、沖洗、驗收流程。液壓管路焊接施工應嚴格按照相應的施工規范進行[13-14]。

(4)通過改善密封性能、改善空氣過濾器性能、增加執行元件的防護措施,減少外界對系統的污染。

(5)加強維護、檢修人員的技能培訓,提高人員對于油品清潔度的認識,減少由于人為原因造成的污染。

(6)定期對油品清潔度進行取樣監測。關鍵性液壓設備,有必要安裝在線清潔度及水分監測裝置。

4 油品現場管理

油品現場管理是落實全優潤滑管理的重要環節,主要涉及存儲管理、加注管理、人員培訓等內容。

4.1 存儲管理

油品存儲不當,極易造成變質和污染。根據經驗,油品在存儲過程中應做好以下幾點:

(1)應劃定專門室內區域進行新油存儲,不要與廢油混放。油品存儲區應遠離高壓線路和火源,避免陽光直射。

(2)各類油品應分類存放,避免錯加和混用。

(3)避免水污染和固體顆粒物污染,必要時應采取防污染措施。

(4)做好出入庫記錄,保證油品在保質期內使用。

(5)定期對油品進行理化指標化驗,保證油品品質。

4.2 加注管理

正確的加油方式是保證設備正常工作的基本條件,冶金設備加油過程中應注意以下幾點:

(1)加油前,確認好油品牌號。

(2)不同牌號的加油工具(尤其是過濾小車)不能混用,加油工具要做好防污染處理。

(3)油品加注前要進行過濾,過濾精度要符合技術要求,一般齒輪油、油膜軸承油等高黏度油品的名義過濾精度可控制在100 μm,液壓油、渦輪機油的名義過濾精度可控制在10 μm以內[15]。

(4)存放時間長的油品,加注前要進行混勻,以便添加劑更好的分散。

(5)液壓站、集中潤滑站加油過程中要注意控制液位,過高的液位容易導致系統發熱量增加,液位過低可造成油泵氣蝕、吸空等現象。

現場油品管理由于涉及面廣、要求細致,因此,需要對設備維護人員進行常態化培訓,必要時,可編制標準化作業指導書,指導現場操作。

5 結語

全優潤滑管理是一套系統、科學的設備潤滑管理體系。首鋼京唐公司推廣全優潤滑管理十年來,在降低油品消耗、提升潤滑管理水平、降低設備故障率方面取得了明顯效果。該管理模式適合在冶金企業推廣應用。