抗氧化性能在潤滑油狀態評價中的作用

楊彥肖,孫聆菱

(河北建投能源科學技術研究院有限公司 ,河北 石家莊 050000)

0 引言

潤滑油系統被稱為汽輪發電機組的血液系統,油品質量的好壞將直接影響到發電設備的使用壽命和電力生產的安全經濟運行。性能狀態不佳的油品起不到應有的冷卻、潤滑作用,有可能會造成機組的卡澀、磨損、軸瓦燒蝕等問題,甚至會造成停機、著火等嚴重事故。隨著發電技術進步,汽輪發電機組向大容量、高參數發展,由最初的5 MW到現在1000 MW機組,油品的質量狀態對于機組的安全作用更加凸顯。

潤滑油在機組運行中不可避免地發生老化,隨著運行時間的增長,運行中熱、氧、雜質等各種因素的影響以及油品本身的質量原因,油品顏色加深、酸值增大、破乳化度超標、產生油泥等等都是油品劣化表現出來的特征,油品老化劣化的根本是油品不斷被氧化的過程。潤滑油的抗氧化性能對于油品的狀態評價至關重要,若油品的抗氧化性能較差,會嚴重縮短其使用壽命,使用不久就需要處理或更換。

1 潤滑油的氧化機理

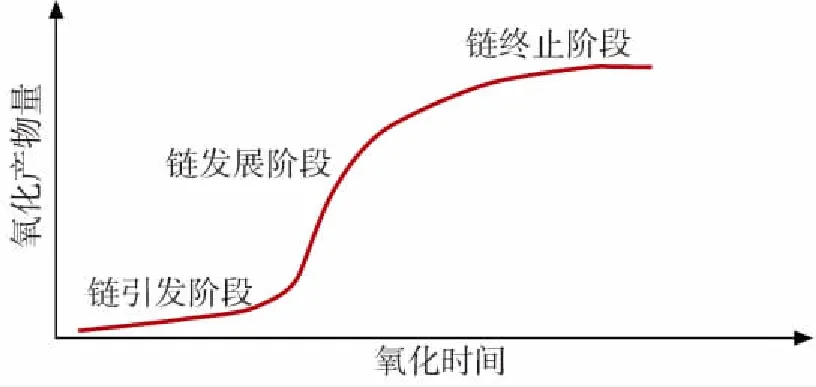

潤滑油的氧化過程為自由基鏈式反應,反應過程分為鏈引發階段、鏈發展階段和鏈終止三個階段,氧化過程趨勢如圖1。運行中的油品在熱、光等作用下產生的自由基容易與氧結合生成過氧化物,由于過氧化物不穩定,可以與其他分子反應產生自由基、醇、醛、酮、羧酸等,其中自由基重新參與鏈式反應,醇、醛等中間產物之間可發生縮合甚至進一步被氧化,最終形成膠質、油泥。由于油品在運行中不斷與空氣接觸,使其不斷的被氧化。

圖1 潤滑油氧化過程一般趨勢

(1)鏈引發階段——誘導產生大量的自由基

(2)鏈發展階段——自由基鏈不斷增長

(3)鏈終止階段——自由基自身相互結合或被抗氧劑捕獲生成穩定化合物

因此,為了減緩汽輪機油的劣化,延長油品使用壽命,關鍵是消除產生自由基的因素,添加合適的抗氧劑,中斷自由基鏈反應。

2 潤滑油抗氧化性能評價方法

石油產品抵抗空氣(氧氣)的作用而保持其性質不發生永久性變化的能力叫氧化安定性,國內外對潤滑油抗氧化性能的評價方法眾多,主要有加抑制劑礦物油氧化安定性測定法(TOST)、旋轉氧彈值測定法、儀器測定抗氧劑含量法、強化誘導法也叫高壓差示掃描量熱儀法(PDSC)、紅外光譜PAI測定法、設備模擬試驗法。

2.1 加抑制劑氧化安定性測定

GB 11120《渦輪機油》規定新汽輪機潤滑油的氧化安定性按GB/T 12581《加抑制劑礦物油氧化安定性測定法》試驗進行測定。該方法為300 mL試油+60 mL水在鐵-銅催化劑存在下,在95 ℃條件下通氧反應(氧氣流量通常為3 L/h),試驗連續進行直到試樣的酸值達到或超過2.0 mgKOH/g所需要的試驗時間就是氧化壽命。GB 11120標準要求氧化總酸值達到2.0 mgKOH/g的時間A級32號油不少于3500 h,A級46號油不少于3000 h,B級32號油不少于2000 h,B級46號油不少于2000 h,低于此標準為不合格。如果試驗超過10000 h以后酸值仍然低于2.0 mgKOH/g,結束試驗。

由于本試驗方法時間長,不適用于油品使用單位和一般機構進行油質氧化性能的測定,通常為油品生產商采取的評定方法,所以在新汽輪機潤滑油驗收時一般要求油品供應商提供氧化安定性評價結果。

2.2 旋轉氧彈值測定

旋轉氧彈試驗通常僅需要幾個小時,最長二十幾小時即可完成,可進行快速篩選和診斷,在國內外都被認為是評定油品氧化安定性較為理想的方法。旋轉氧彈值越高,油品的抗氧化性能越好。實踐證明油品的旋轉氧彈值和油品運行時間以及抗氧劑含量等有著密切的關系。

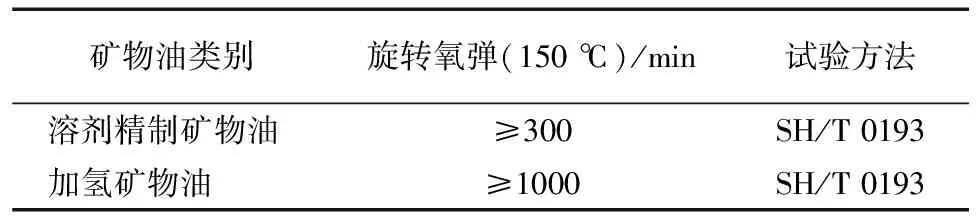

GB/T 14541《電廠用礦物渦輪機油維護管理導則》中規定新油交貨除了按GB 11120標準交貨時驗收外,旋轉氧彈值還應按SH/T 0193《潤滑油氧化安定性測定法(旋轉氧彈法)》檢測符合表1的規定。SH/T 0636《L-TSA汽輪機油換油指標》中規定油品的旋轉氧彈值若低于60 min,則需要更換新油。

表1 新汽輪機潤滑油旋轉氧彈質量標準

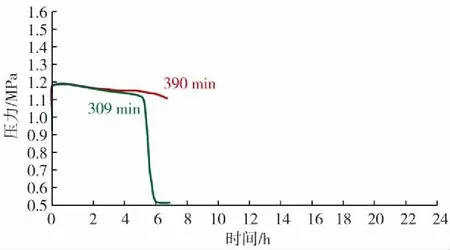

SH/T 0193測試方法概要:將50 g試樣、5 mL水和55.6 g銅催化劑線圈放入一個帶蓋的玻璃稱樣器內,置于裝有壓力表的氧彈中,氧彈充入620 kPa壓力的氧氣,放入規定的恒溫油浴中(汽輪機潤滑油一般為150 ℃),使其以100 r/min的轉速與水平面成30°角軸向旋轉,試驗達到175 kPa壓降所需的時間(min)即為試樣的氧化安定性。旋轉氧彈值測定的典型曲線如圖2所示。

該方法可用于新油的驗收,還可結合抗氧劑含量用于評定使用中的汽輪機油的剩余氧化試驗壽命。

圖2 旋轉氧彈值典型曲線

2.3 抗氧劑含量測定

為了增強油品抗氧化性能,延緩油品老化,潤滑油中會添加抗氧劑,抗氧劑常見類型為屏蔽酚型和芳胺型兩種,生產廠商向油中添加其中一種或復合添加。抗氧劑的作用機理是它能與自動氧化過程中生成的活性自由基(R·)和過氧化物(ROO·)發生反應,進而形成穩定的化合物,從而阻止了氧化過程,當油中的抗氧劑消耗殆盡后,油的氧化進程會大大加快。

在新油采購時需向生產商索要抗氧劑類型和添加量。GB/T 14541中規定運行中的油品抗氧劑含量不低于原始測定值的25%。因抗氧劑含量和旋轉氧彈值之間有一定的關聯型,可通過測定油中抗氧劑的含量輔助判斷油的抗氧化性能。

抗氧劑含量的測定法有液相色譜法、紅外光譜法、伏安分析法、分光光度法等。其中分光光度法精確度較差、操作較復雜,目前已較少使用;T501是廣泛應用的典型酚型抗氧劑,標準物質易得,液相色譜法檢測T501較為成熟,精確度較好,但操作相對復雜;紅外光譜法利用抗氧劑在特定波長處有振動吸收峰,根據峰的面積定量測定抗氧劑的含量,對酚型和胺型抗氧劑都能測定,測定儀器較為昂貴;伏安分析法利用電化學技術,根據測定電解池中待測物質溶液電解過程中電壓—電流參數的變化來進行定性、定量分析,可測定酚型和胺型抗氧劑含量,缺點是需經常校準,測量精確度有待考證。

2.4 其他方法

高壓差示掃描量熱儀法(PDSC)通常與RULER(抗氧劑測定)一起用于測試考察油品的剩余壽命;紅外光譜(PAI)測定法是測定紅外光譜中1650~1820 cm-1區域峰面積增加量,PAI代表著氧化試驗中形成的氧化產物羰基化合物的量,是潤滑油氧化程度的直接反映;設備模擬試驗法是基于TOST法或旋轉氧彈試驗法以及衍生出的老化試驗,測定各種指標的變化及關聯來考察油的氧化壽命等,PDSC、PAI往往結合模擬試驗法進行研究。

3 基于抗氧化性能的異常潤滑油分析

某電廠2臺330 MW熱電機組,1號機于2020年9月更換某品牌潤滑油,之后出現高頻率的更換濾芯才能保持潔凈度合格的情況;2號機于2021年4月更換新油(與1號機同品牌),為避免出現1號機換油后頻繁更換濾芯情況,2號機換油時對系統進行了清理,然后又用清洗油反復沖洗。2021年6月25日季度分析時發現兩臺機組的破乳化度均超標,數據見表2,且2號機組的乳化物為乳白色黏稠狀,24 h后仍沒有變化,如圖3所示,遂緊急進行脫水濾油處理。

表2 汽輪機油季度分析統計報告

圖3 2號機白色黏稠狀乳化物

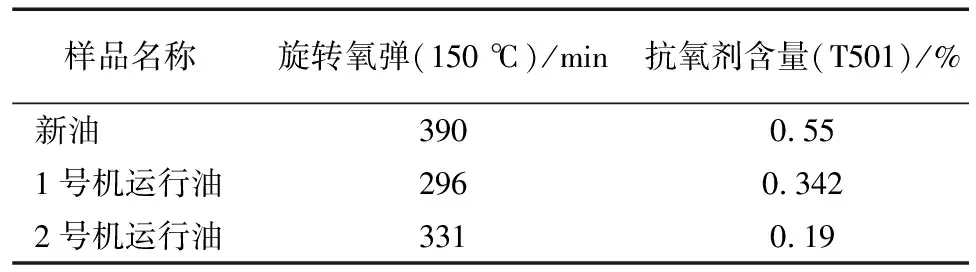

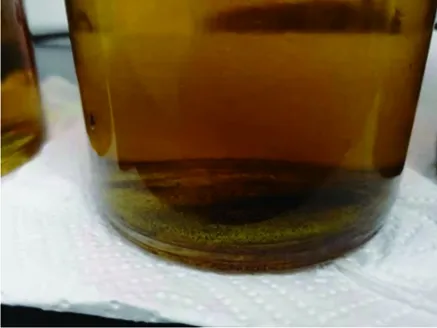

6月26日取運行油樣及新油送科研單位檢測,發現1號機潤滑油樣品容器底部出現大量黑色顆粒物質,2號機也有少量黑色雜質,如圖4,用0.45 μm微孔濾膜過濾后如圖5,經檢測黑色物質為有機物,分析為油質的氧化劣化產物。對油品的旋轉氧彈值與抗氧劑含量進行檢測,結果見表3。

表3 汽輪機油旋轉氧彈值及抗氧劑結果

圖4 容器底部黑色顆粒物質

圖5 過濾后雜質

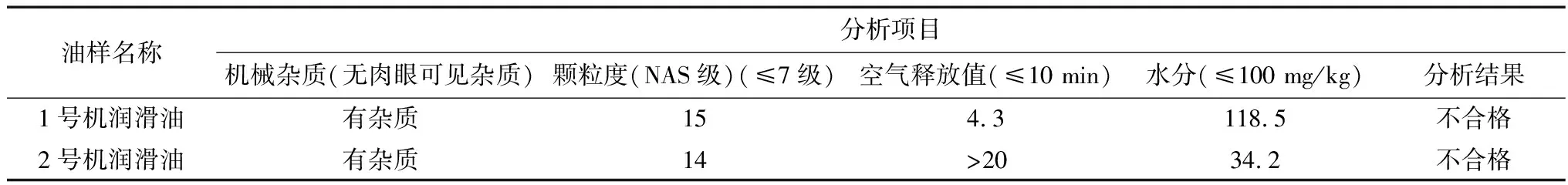

6月28日跟蹤分析發現兩臺機組的油品顆粒度均超標,均有肉眼可見雜質,1號機油樣水分增大超標,檢查機組運行并無漏水汽現象,2號機空氣釋放值超標,結果見表4。

表4 6月28日跟蹤檢測結果

兩臺機組更換同一廠家同品牌的新油,運行僅僅幾個月時間,尤其2號機才2個月就出現了破乳化度嚴重不合格、產生大量顆粒雜質、含水量增大等嚴重劣化問題。原因分析及措施:

(1)根據油質劣化現象和抗氧劑分析,新油含有T501抗氧劑,不確定是否還有其他類型的抗氧劑存在,廠家處于保密狀態。兩臺機組T501抗氧劑有不同程度的消耗,2號機運行時間短但含量較低,結合2號機在有水存在的情況下乳化嚴重現象,判斷油品中有大量起乳化的物質并與抗氧劑等進行了反應,致使油品抗氧化能力下降,油質不斷劣化生成瀝青質、半油焦質、炭青質則以黑色的固體粉末狀的細小微粒懸浮在油中,細小顆粒逐步增多,聚集成大顆粒沉淀析出。

(2)基于旋轉氧彈值的分析情況,環烷烴具有良好的抗氧化安定性能,而芳香烴容易氧化縮合生成膠質、瀝青質,其含量對氧化安定性影響較大。為了提高氧化安定性,從20世紀90年代開始,國外汽輪機油發展處于第三階段,普遍采用Ⅱ類或Ⅲ類加氫基礎油,而國內也開始使用加氫基礎油和進口復合劑提高油的氧化安定性。GB/T 14541規定使用加氫礦物油的新油旋轉氧彈值需≥1000 min,該廠新換汽輪機油廠家未提供氧化安定性結果,而旋轉氧彈值不符合加氫礦物油的標準,判斷該新油的抗氧化能力較弱。可能設備中有少量殘余老化物質,新油的加入溶解了老化物質殘留,老化物質作為催化劑加速油品的氧化反應,加之新油的抗氧化能力較弱,使得氧化反應很快進入到鏈發展階段,油質劣化加劇。

(3)處理措施,針對劣化的油品一是更換抗氧化性能好的新油,成本較高;二是通過再生處理去除油中的自由基,使氧化反應終止,再添加合適的添加劑,增強油的抗氧化性能和其他性能。

4 結論

(1)抗氧化性能是決定潤滑油使用壽命的重要因素,國內外對油品抗氧化性能的研究方法眾多,但大多基于TOST法、旋轉氧彈、抗氧劑測試以及氧化產物模擬試驗開展研究,各種方法對油品狀態的評價結果基本趨于一致。

(2)通過一起新油在運行短短幾個月內出現嚴重劣化的極端案例分析,體現了油品的抗氧化性能在油品狀態評價中的重要作用。