基于日本APF評價方法的一種偏向于中間能效的蒸發器流路研究

歐碩文 爾馳瑪

珠海格力電器股份有限公司 廣東珠海 519070

0 引言

目前行業分體空調器的蒸發器一般用兩排或兩排以上多折翅片邊板拼湊式銅管分布結構,根據不同制冷劑的特性以及流程壓損,設計為多進多出的分路居多,但隨著全球大部分地區實行季節能效,絕大部分季節能效中間點能效占比最高,且隨著新制冷劑R32逐步替代R410A系統,由于制冷劑的特性不同,R410A制冷劑系統的流路并不一定適用于R32系統,蒸發器的流路設計對整個制冷劑系統的換熱能力影響很大。王碩淵等[1]對比了中國和日本空調APF評價方法及評價結果的差異,得出了不僅空調器制冷、制熱負荷,制冷、制熱消耗的功率可以影響APF值,空調器使用時間對APF也有較大影響,其中日本APF中,中間制熱的權重最高,超過50%。

基于以上,本文以出口日本的分體空調2.8 kW機型季節能效APF研究為例,主要重點分析多進多出和少進多出兩種蒸發器流路的換熱特點,以及通過仿真軟件及試驗驗證兩種流路空調性能的差異,結合日本APF能效各工況的影響,選擇合適的蒸發器流路,本文研究對后續開發季節能效區域變頻空調的兩器流路設計選型具有一定的參考意義。

1 日本APF評價方法分析概述

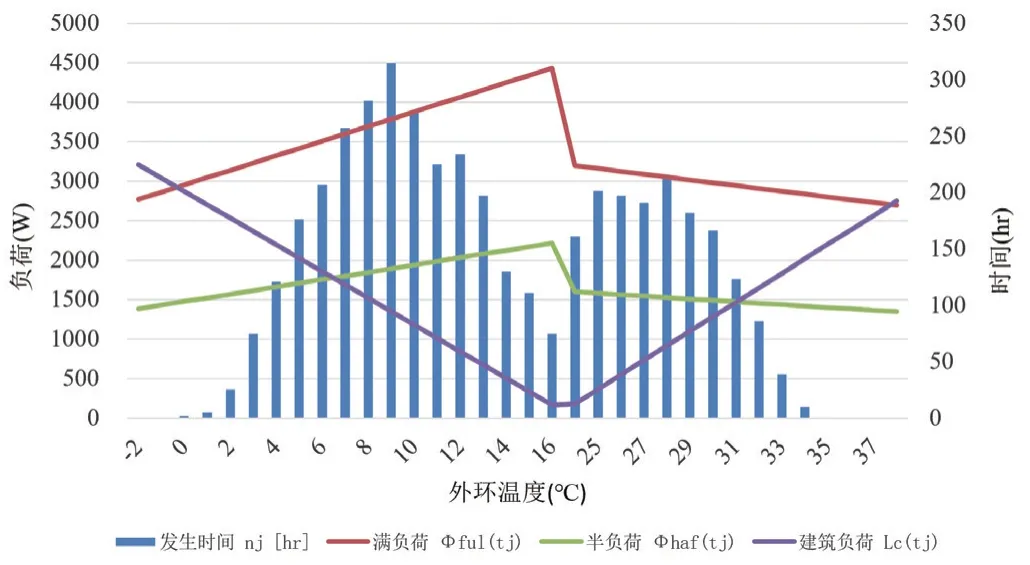

日本在本世紀初啟動了“領跑者計劃”[2]。“領跑者計劃”采用的領跑標準與最低能效標準不同,是將當前市場上的最高能效水平設定為產品的目標能效值,當目標年到達時,目標能效值又將被重新設定。此舉旨在節能環保,逐步淘汰低能效機組,從而實現能效不斷升級。目前日本市場空調只銷售變頻機組,而變頻機組是通過調節壓縮機轉速來達到轉移熱量變化的要求,APF評價方法就是一年中總熱量轉移量與總消耗功率的比值,如圖1是某出口日本2.8 kW機型全年負荷及發生時間的曲線圖,負荷即為某一環境溫度空調器需要轉移的熱量,時間是指某一環境溫度下空調器使用的時間,這一時間根據氣候及使用習慣統計得出。根據日本JIS C 9612的規定,空調制冷使用時間為每年6月2日—9月21日,每天上午6點—晚上24點之間,東京地區環境溫度24℃及以上發生的時間;制熱使用時間為每年10月28日—次年4月14日,每天上午6點—晚上24點,東京地區環境溫度16℃及以下發生的時間。

圖1 空調負荷及全年溫度發生時間

APF計算公式如下:

式(1)中:CSTL為全年制冷總負荷;HSTL為全年制熱總負荷;CSEC為全年空調制冷消耗總功率;HSEC為全年空調制熱消耗總功率。

上述可見,APF不僅與空調器制冷、制熱總負荷,制冷、制熱消耗的功率相關,空調器的使用時間對APF也有較大影響。

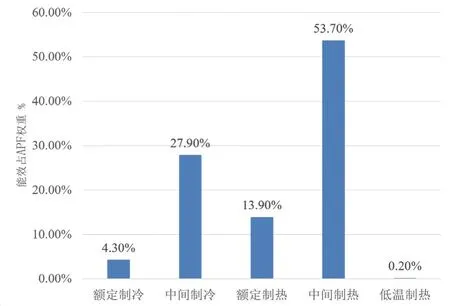

通過圖1及APF計算公式對大量數據進行擬合得出各工況能效在APF中的占比情況,如圖2所示。

從圖2中可以看出日本APF影響最大的工況為中間工況,其中中間制熱能效影響最大,占比53.7%,其次為中間制冷,占比27.9%,故開發日本分體空調器時提高中間點能效成為提高APF的關鍵。

圖2 日本APF中各工況能效權重

2 蒸發器流路分析

蒸發器作為空調系統的四大部件之一,蒸發器的片距、管徑、分路數、分路方式對整個換熱器的換熱能力有很大影響,其中蒸發器的流路設計是影響整個蒸發器換熱性能的關鍵因素,本文主要對蒸發器兩種不同分路數及分路方式進行對比分析。

2.1 分路數設計

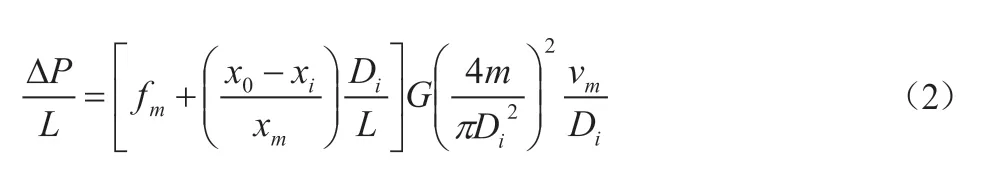

在空調制冷劑系統分路設計過程中,分路數的設計非常重要,直接影響到系統的換熱能力,根據式(2)[3],分路數越少,流程越長,制冷劑的壓降越大;分路數越多,各分路的制冷劑分配均勻性越難調節,而分液均勻性直接影響換熱效果。另一方面,分路數越多,分液毛細管數量越多,換熱器管路所需的放置空間越大,同時也會降低生產裝配、焊接加工等環節的生產效率;再者由于不同制冷劑的特性不一樣,故選擇合理的分路數至關重要。根據R32制冷劑特性,相較于R410A,R32較小的動力黏度會帶來較小的換熱器壓降,且中間工況質量流量小,分路數盡量少可以提高制冷劑流速,強化換熱系數,故設計分路數為3路。

式(2)中:ΔP為壓降(MPa);L為流程長度(mm);fm為摩擦阻力系數;x0、xi、xm為進口、出口和平均制冷劑干度;Di為管內徑(mm);G為制冷劑的質流密度(kg/m2?s);m為質量流量(kg/s);vm為兩相區內的平均比容(m3/kg)。

2.2 分路方式設計

根據流體力學原理[4],在滿管流情況下,根據式(3),在制冷劑流量相同的情況下,流速與分路數成反比,分路越少,流速越快;根據傳熱學原理[5],流速越快,強化換熱系數越大,根據式(4),則換熱能力越高。

式(3)中:G為管內質量流速(kg/m2?s);M為質量流量(kg/h);di為管內徑(mm);N為分路數。

式(4)中:為能力(W);h為表面傳熱系數(W/m2?K);A為換熱面積(m2); 為溫差(K)。

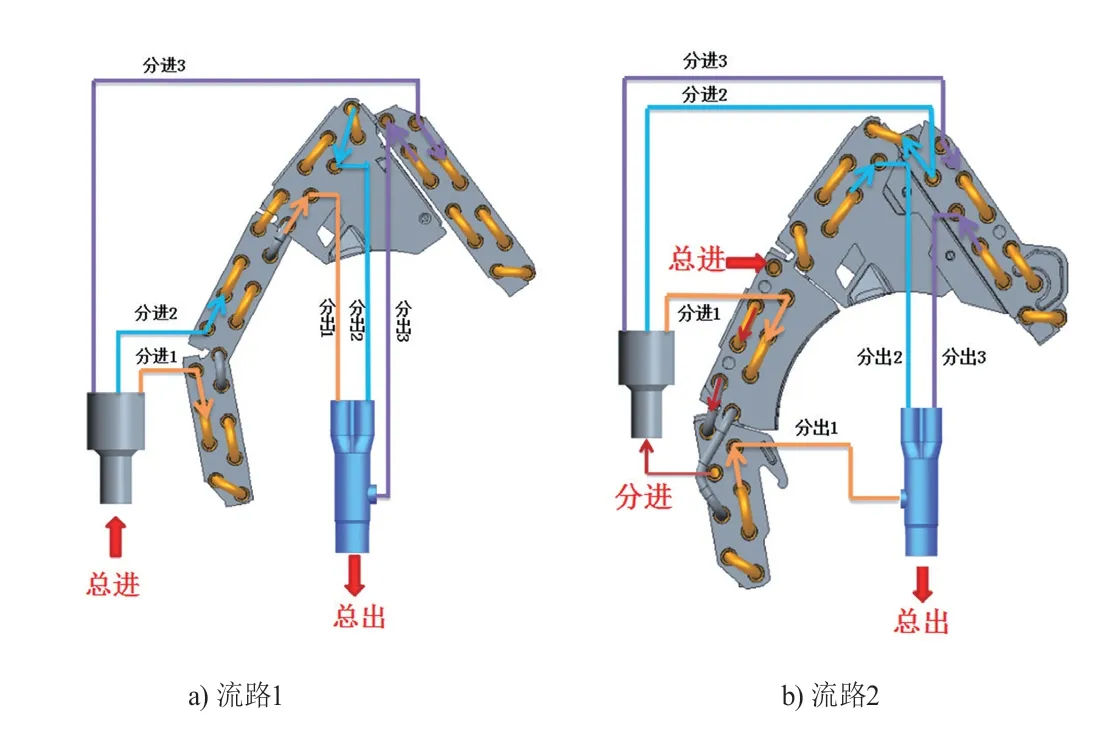

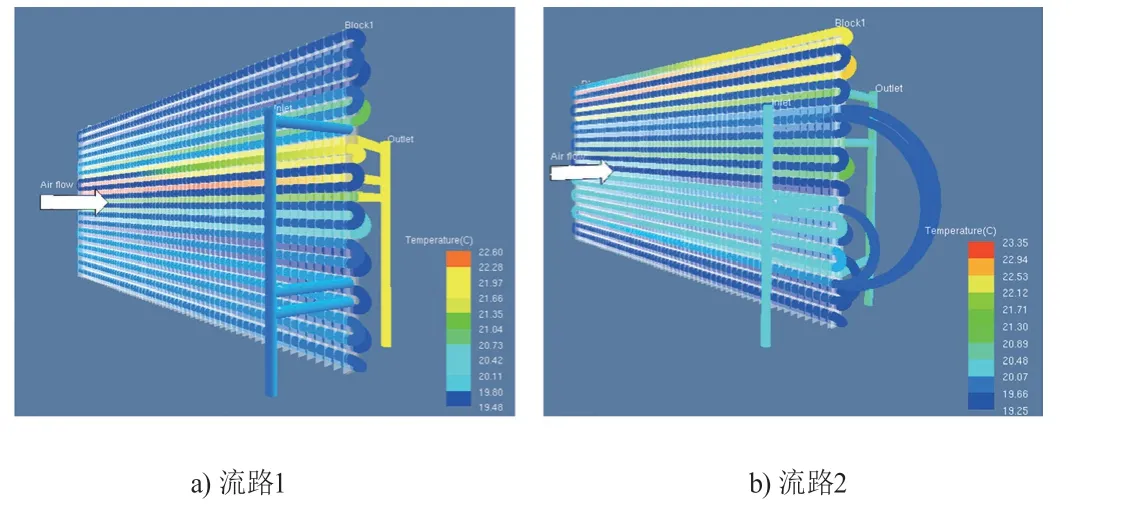

針對出口日本R32制冷劑2.8 kW機型,結合R32制冷劑的特性,對此蒸發器設計了2種分路方式,如圖3 a)為流路1,圖3 b)為流路2。其中流路1的分路方式是常規使用的分路方式,即通過分液頭直接分3進3出,每路對應U管數為7、5、6,見圖3 a);同時還研究了一種少進再分多進多出的流路設計,制冷劑流程為從進液管進入總進,制冷劑經過3根U管后再通過分流器分成3路,分別為分進1、分進2和分進3,各分路U管的數量相同,每路對應U管數為5、5、5,從分出1、分出2和分出3流出經集氣器匯總至總出后流至集氣管完成分體機室內側的循環。

圖3 蒸發器2種分路方式

其中流路2設計為1路總進途經3U管后再分3進3出,與流路1直接分若干流路的分路方式相比較,這種分路方式在制冷情況下,在進口管內制冷劑干度比較低時不分流路,這樣可以得到較大的制冷劑質量流速比,而壓降增加不大,管內流動沸騰傳熱系數可以提高;隨著液態制冷劑的蒸發換熱,制冷劑干度逐漸升高,在干度升高時制冷劑側壓降及傳熱系數也升高,如果仍走一個流路或少流路,氣態制冷劑流速會很高,導致壓降很大,影響制冷能力,這時需要增加制冷劑流路以有效降低壓降,通過減少管內阻力損失來實現換熱最大化。

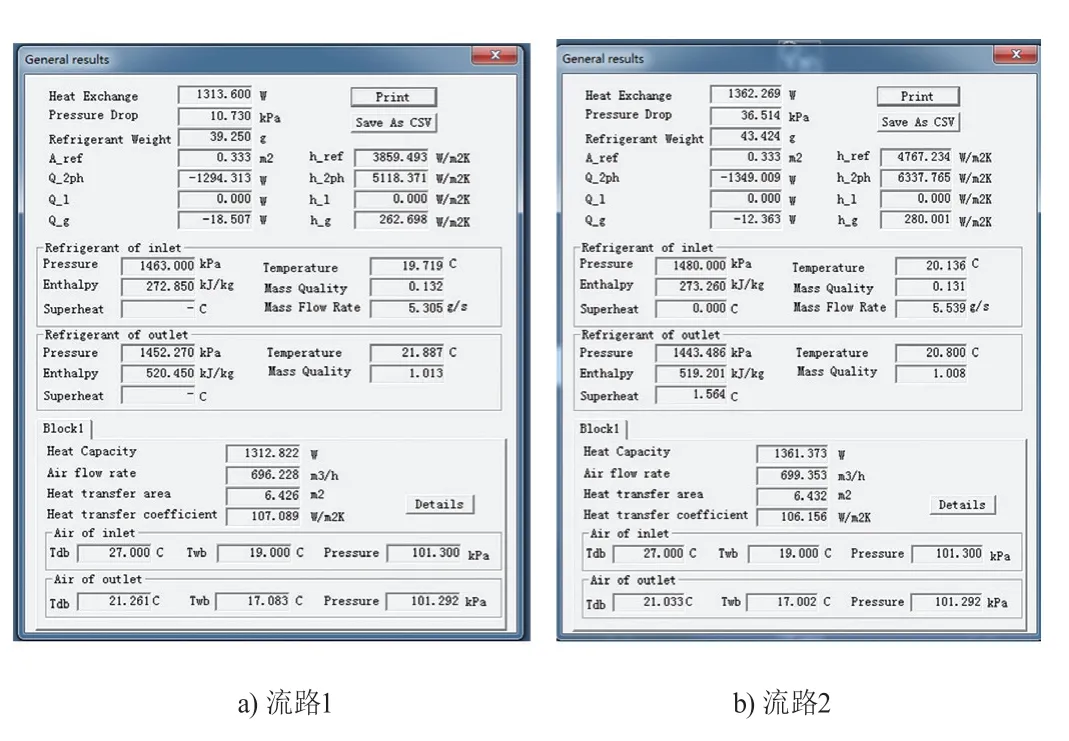

2.3 性能理論仿真分析

通過流路設計理論分析,同時運用HXSim Copper Alliance換熱仿真軟件選擇對如上兩種流路的中間制冷能力進行了理論仿真分析。在進行仿真前,筆者首先完成了該變頻房間空調器的初始樣機性能測試。利用初始樣機的基準試驗測量的試驗數據,計算試驗過程中室外換熱器的入口參數和各狀態下的準則數,以便進行仿真并選擇恰當的經驗關聯式。第一步建立仿真模型,主要包含蒸發器整體模型設置、翅片設置、排設置、管設置以及流路連接;第二步設置制冷劑進口,主要包含選擇制冷劑種類、制冷劑流量、制冷劑狀態參數(溫度、壓力、干度、焓值等);第三步設置空氣進口,主要包含風速分布風量、干濕球溫度、壓力;第四步為輸出仿真結果。得出的中間制冷能力仿真結果如圖4所示;蒸發器溫度分布云圖如圖5所示,換熱能力結果如圖6所示。通過仿真分析結果可以看出流路1的理論中間制冷能力為1313.6 W,流路2的理論中間制冷能力為1362.2 W,流路2能力優于流路1,仿真結果驗證了前面的理論分析。

圖4 中間制冷能力仿真結果

圖5 蒸發器仿真溫度云圖

圖6 蒸發器仿真數據結果

2.4 APF性能實驗驗證結果

通過對某出口日本的2.8 kW機型進行APF性能匹配,在同一外機情況下,內機更換蒸發器流路同個試驗臺對比測試,APF性能匹配數據情況如下。

2.4.1 制冷能力能效測試對比

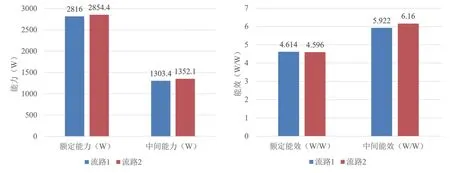

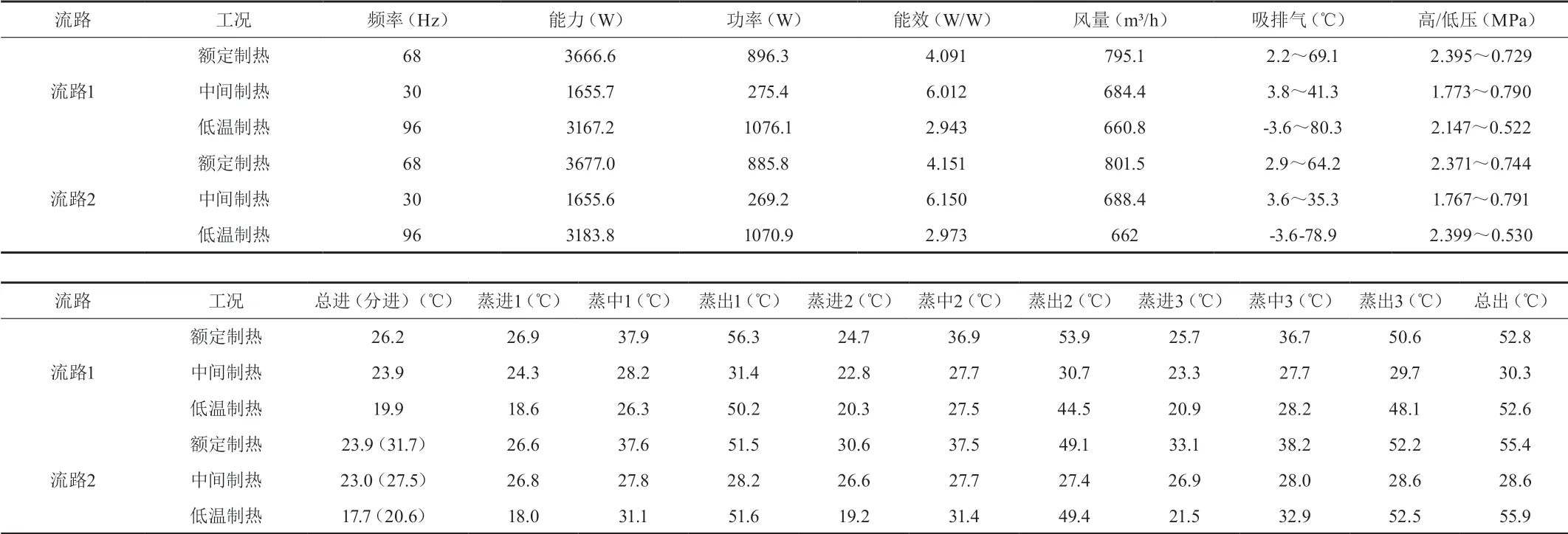

從表1、圖7可以看出在相同壓縮機頻率下,流路2額定制冷能力較流路1提高了38 W,額定能效相當;中間制冷流路2能力較流路1提高了49 W,中間能效提高了0.238(4.02%),與理論仿真結果吻合。從蒸發器熱電偶溫度點情況來看,流路1蒸發器第2路存在過熱情況,額定和中間工況出口比進口分別過熱3.2℃、4.1℃,從殼體的風道布局來看,第二路為風量最大位置,盡管U管數設計得少,但還是存在過熱情況;而流路2蒸發器的3路進、中、出口溫差都小,均無明顯過熱,故換熱更充分,能力更高。

表1 不同流路制冷能力能效對比數據

圖7 制冷能力能效數據對比

2.4.2 制熱能力能效測試對比

從表2、圖8可以看出在相同壓縮機頻率下,流路1與流路2的額定制熱和中間制熱能力相當,流路2的制熱功率較流路1會偏低一些,額定能效流路2較流路1提高了0.06 W/W,中間能效流路2較流路1提高了0.138 W/W(2.30%),低溫制熱能力能效相當,這是因為制熱時室內蒸發器成為了冷凝器,出口成為了進口,氣態制冷劑總進分3路后匯總經過3U管過冷,氣態制冷劑多路進入可以降低氣態制冷劑的壓降,降低壓力損失,同時3路匯總后再途經幾根過冷管,可以提高過冷度。從表2數據可以看出流路2系統高壓低于流路1,流路2系統低壓高于流路1,故在能力相當的情況下流路2的系統功率更低,能效比更高。

表2 不同流路制熱能力能效對比數據

圖8 制熱能力能效數據對比

2.4.3 APF測試數據對比

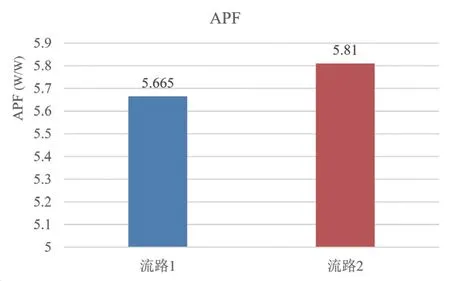

通過以上數據計算最終的APF測試數據對比如圖9所示,其中流路1計算APF為5.665 W/W ,流路2計算APF為5.810 W/W,流路2較流路1機組的APF提高了0.145 W/W(2.60%)。

圖9 APF測試數據對比

3 結論

蒸發器流路對空調系統性能的影響很大,針對不同能效體系,不同制冷劑系統,應當合理設計蒸發器分路數及分路方式,通過對上述兩種蒸發器流路的對比分析,采用少進多出分路方式,對實行季節能效的變頻空調中間點的能效提升很大,特別對季節能效中間點能效占比高的日本地區,2.8 kW機組的中間制冷能效提高了4.02%,中間制熱能效提高了2.30%,季節能效APF提高了2.60%;研究結果對后續開發以日本地區為代表的變頻空調時的蒸發器流路設計提供了重要參考。