核電站艙室頂蓋制造技術(shù)研究與應(yīng)用

文/張希旭 中國核工業(yè)二四建設(shè)有限公司石島灣核電項(xiàng)目部 山東榮成 264300

引言:

核電站艙室頂蓋是某核電站最為核心的部分,保證系統(tǒng)運(yùn)行的負(fù)壓運(yùn)行要求,其建造的質(zhì)量決定著核電的安全運(yùn)行。本文針對(duì)艙室頂蓋的結(jié)構(gòu)特點(diǎn)和預(yù)制難點(diǎn)進(jìn)行分析和研究,提出螺栓集群控制技術(shù)、箱形體鋼結(jié)構(gòu)焊接變形控制技術(shù)、艙室頂蓋現(xiàn)場(chǎng)應(yīng)用試驗(yàn)技術(shù)等,有效解決了組裝精度高、焊接變形大、焊縫質(zhì)量要求嚴(yán)及施工工藝復(fù)雜等問題,隨著工程實(shí)體的成功應(yīng)用,滿足了高精度的技術(shù)要求,為安全殼屏蔽性能的實(shí)現(xiàn)提供了保障。

1、艙室頂蓋研究的背景和意義

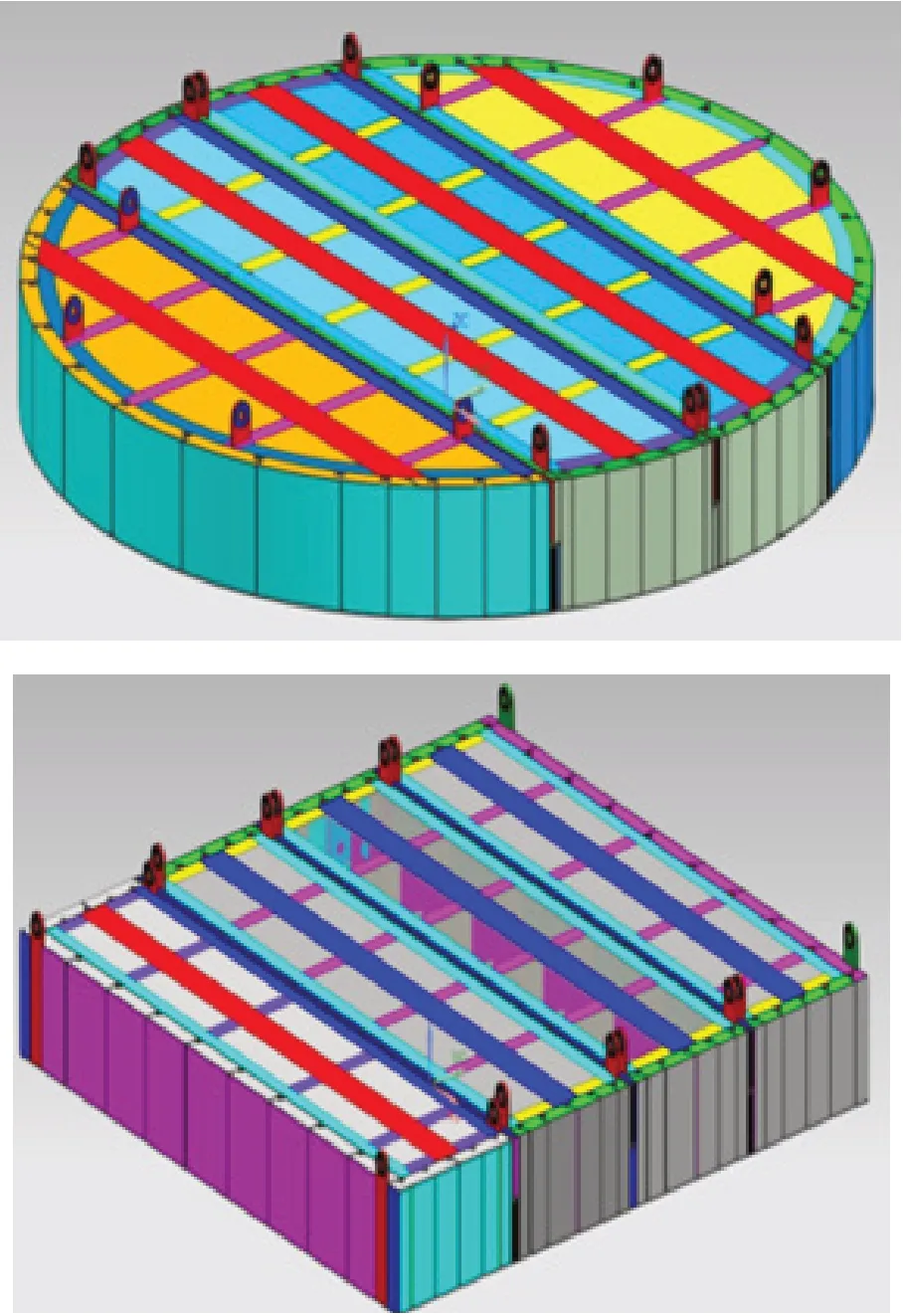

某核電站一回路艙室低耐壓型鋼混凝土結(jié)構(gòu)安全殼與艙室平臺(tái)、艙室密封件、艙室筒體共同實(shí)現(xiàn)屏蔽放射性物質(zhì)釋放到外界環(huán)境的重要密封性功能。艙室蓋板分為反應(yīng)堆艙室蓋板和蒸發(fā)器艙室蓋板,設(shè)計(jì)將反應(yīng)堆艙室蓋板和蒸發(fā)器艙室蓋板各分成了4 個(gè)箱型鋼結(jié)構(gòu)單元體,并通過單元體上的螺栓孔采用200 余顆螺桿與艙室筒體頂部預(yù)埋件上的螺套之間進(jìn)行螺紋連接實(shí)現(xiàn)艙室蓋板的固定。為實(shí)現(xiàn)艙室頂蓋密封性的功能要求,必須在制造階段采取特殊的制造工藝,嚴(yán)格控制其組合和焊接變形的偏差量、螺栓孔的偏差量,滿足整體的高精度要求,并通過現(xiàn)場(chǎng)應(yīng)用試驗(yàn)進(jìn)行檢驗(yàn),滿足施工精度要求后,方可進(jìn)行后續(xù)的灌漿、封堵和正式安裝施工。(圖1、圖2)

圖1 艙室密封性功能結(jié)構(gòu)示意圖

圖2 反應(yīng)堆艙室蓋板和蒸發(fā)器艙室蓋板示意圖

2、工程特點(diǎn)與難點(diǎn)分析

2.1 蓋板組裝難點(diǎn)分析

2.1.1 零部件數(shù)量多,組裝難度大

設(shè)計(jì)將反應(yīng)堆艙室蓋板和蒸發(fā)器艙室蓋板各分成了4 個(gè)單元體,每個(gè)單元體由8 個(gè)構(gòu)成組合而成,而每個(gè)構(gòu)成又由若干構(gòu)成單元組對(duì)而成。每個(gè)構(gòu)成均有其獨(dú)立的定位要求和功能要求,組裝完成后必須滿足整體尺寸的要求,為此單元體的組裝必須嚴(yán)格按照從下往上、從內(nèi)到外的順序進(jìn)行。通過對(duì)單元體進(jìn)行圖紙轉(zhuǎn)化、拆分,并對(duì)構(gòu)成單元的數(shù)據(jù)進(jìn)行統(tǒng)計(jì),發(fā)現(xiàn)單元體的平均零部件數(shù)達(dá)到180 余件,零部件數(shù)量多,且每一步均有順序要求,給單元體的組裝帶來一定的難度。

2.1.2 螺栓孔定位精度高,控制難度大

艙室頂蓋螺栓孔通過螺桿與艙室結(jié)構(gòu)頂部預(yù)埋件上的螺套進(jìn)行螺紋連接實(shí)現(xiàn)艙室頂蓋的固定,其自身的螺栓孔必須與預(yù)埋螺套匹配,以滿足功能需求。單個(gè)艙室頂蓋均有50 余個(gè)螺桿,螺桿長近2m,通過與預(yù)埋螺套之間的螺紋連接實(shí)現(xiàn)艙室頂蓋的固定。預(yù)埋螺套的安裝精度將直接決定螺桿與螺栓孔之間的匹配程度,通過數(shù)據(jù)分析發(fā)現(xiàn),預(yù)埋螺套每傾斜1 度,螺栓孔的最大偏移量將達(dá)到近30mm,相應(yīng)的螺栓孔與螺桿之間凈距將縮小30mm。而螺桿與螺栓孔之間的理論凈距小于20mm,將不能保證螺桿的安裝要求。控制預(yù)埋螺套、安裝螺桿、螺栓孔之間的相對(duì)位移對(duì)蓋板安裝精度的影響是施工的重難點(diǎn)。(圖3)

圖3 艙室頂蓋蓋板安裝節(jié)點(diǎn)1 詳圖

2.2 焊接變形控制難點(diǎn)分析

2.2.1 焊接工程量大,焊接操作難度高,需采用合理的焊接方法

艙室蓋板零部件數(shù)量多,多種構(gòu)件間的組對(duì)焊接形成縱橫交錯(cuò)的焊縫,極易造成較大的焊接變形,并且艙室頂蓋總計(jì)焊縫長度達(dá)到6000 余米,其中5000 余米焊縫為熔透焊縫,均布置在各結(jié)構(gòu)箱體的內(nèi)部。其中,一級(jí)焊縫占總焊縫長度的60%,要求做100%的UT 檢測(cè)。艙室頂蓋焊接工程量大,焊接操作空間有限,選用合理有效的焊接方法,將對(duì)提高工效有積極的作用。

2.2.2 焊接變形量大,需采用合理的控制措施

艙室頂蓋零部件數(shù)量多,尺寸各異,基本都是通過對(duì)接與角接組合焊縫進(jìn)行連接。錯(cuò)綜復(fù)雜的節(jié)點(diǎn),縱橫交錯(cuò)的焊縫,極易造成較大的焊接變形。為此,采用合理的防變形控制措施,將對(duì)蓋板預(yù)制質(zhì)量起著關(guān)鍵的作用。

為實(shí)現(xiàn)一回路系統(tǒng)的屏蔽和密封功能,艙室頂蓋的預(yù)制偏差需在合理的范圍內(nèi):螺栓孔±5mm、外形尺寸±3mm、底板平整度±5mm。焊接變形控制將成為艙室頂蓋防變形控制的主要手段。

2.3 艙室頂蓋現(xiàn)場(chǎng)應(yīng)用試驗(yàn)難點(diǎn)分析

2.3.1 艙室蓋板重心布置特點(diǎn)及難點(diǎn)分析

根據(jù)結(jié)構(gòu)特點(diǎn),可將艙室蓋板單元體劃分為四種類型,每種蓋板的結(jié)構(gòu)不一,形狀各異,重心布置不一樣。艙室蓋板的偏心結(jié)構(gòu)特征極大的增加了吊裝難度。

重心在吊裝工程中起著關(guān)鍵性的作用,其分布決定吊耳的布置,影響著吊索具受力,對(duì)吊裝作業(yè)的平衡穩(wěn)定至關(guān)重要。因艙室蓋板最大尺寸為9700mm 長,吊裝孔最大尺寸為5000mm,故需要以傾斜狀態(tài)將其運(yùn)輸至吊裝區(qū)域。同時(shí),設(shè)計(jì)吊耳僅供正式安裝使用,亦不允許側(cè)向受力,為此在預(yù)制階段需設(shè)置臨時(shí)吊耳。如何在蓋板偏心結(jié)構(gòu)上設(shè)置臨時(shí)吊耳,以滿足其傾斜狀態(tài)吊裝的需求,是在艙室蓋板制作階段需要解決的關(guān)鍵技術(shù)難點(diǎn)。

2.3.2 現(xiàn)場(chǎng)應(yīng)用試驗(yàn)難點(diǎn)分析

經(jīng)測(cè)量分析和三維模型放樣顯示,艙室頂蓋的已施工的緊固螺栓每顆螺桿均有一定程度的傾斜,將極大的增加艙室蓋板的就位難度。

3、艙室頂蓋預(yù)制關(guān)鍵技術(shù)研究與應(yīng)用

3.1 大型箱形體鋼結(jié)構(gòu)組裝關(guān)鍵技術(shù)研究與應(yīng)用

3.1.1 基于BIM技術(shù)的組對(duì)焊接工藝流程選擇

設(shè)計(jì)將艙室蓋板各分成了4 個(gè)單元體,每個(gè)單元體由8個(gè)構(gòu)成組合而成,而每個(gè)構(gòu)成又由若干構(gòu)成單元組對(duì)而成。針對(duì)艙室頂蓋零部件數(shù)量多,多種構(gòu)件間的組合有嚴(yán)格的順序要求的施工特點(diǎn),通過BIM技術(shù)數(shù)字化建立三維模型,對(duì)施工邏輯進(jìn)行推演,確定最優(yōu)組對(duì)和焊接施工工序,確定單元體制作施工工藝流程圖。在艙室頂蓋三維數(shù)字模型和施工邏輯推演的基礎(chǔ)上采用流程圖的形式將施工工藝流程更加形象直觀展示出來。(圖4)

圖4 典型單元體結(jié)構(gòu)示意圖

3.1.2 螺栓集群控制技術(shù)

艙室頂蓋共計(jì)200 余顆螺桿,現(xiàn)場(chǎng)預(yù)埋螺套的實(shí)際安裝位置決定了螺栓孔的位置,而螺栓孔的位置和尺寸決定了螺桿安裝的空間大小。通過坐標(biāo)系移植和數(shù)據(jù)的推演對(duì)比,根據(jù)現(xiàn)場(chǎng)實(shí)測(cè)位置坐標(biāo)信息建立艙室頂蓋螺桿等比例數(shù)字化模型,確定車間艙室蓋板制作施工時(shí)螺栓孔具體位置。通過車間開孔前最終定位確定的艙室頂蓋螺栓孔實(shí)測(cè)位置信息建立三維模型與現(xiàn)場(chǎng)艙室頂蓋螺桿等比例數(shù)字化模型進(jìn)行三維碰撞試驗(yàn),核實(shí)螺栓就位的精度,及時(shí)反饋信息并做出調(diào)整,保證預(yù)埋螺套、安裝螺桿、螺栓孔之間的相對(duì)位移,形成螺栓集群控制技術(shù),確保艙室頂蓋安裝時(shí)全部螺栓孔和對(duì)應(yīng)螺套之間空間位置的精準(zhǔn)匹配,為固定螺桿安裝的精度控制創(chuàng)造了條件。(圖5)

圖5 艙室頂蓋制作車間拼裝圖

為驗(yàn)證螺栓集群控制技術(shù)的可靠性,在單元體焊接完成之后進(jìn)行制作車間現(xiàn)場(chǎng)應(yīng)用試驗(yàn),對(duì)蓋板螺栓孔坐標(biāo)測(cè)量并與現(xiàn)場(chǎng)實(shí)際位置坐標(biāo)對(duì)比分析,確保螺桿安裝空間滿足要求。

為保證螺栓集群的質(zhì)量控制要求,經(jīng)研究確定技術(shù)路線如下:在拼裝場(chǎng)地建立核島坐標(biāo)系→使用高精度全站儀放出螺桿底部和頂部的實(shí)際坐標(biāo)(現(xiàn)場(chǎng)預(yù)埋螺套的坐標(biāo)),并以該坐標(biāo)分別劃出螺栓的位置→結(jié)合施工偏差需要進(jìn)行擴(kuò)孔。

3.2 箱形體鋼結(jié)構(gòu)焊接變形控制關(guān)鍵技術(shù)研究與應(yīng)用

3.2.1 多類型焊接方法組合技術(shù)的應(yīng)用

艙室頂蓋的焊縫包含有全熔透焊縫、部分熔透焊縫、角焊縫,最小的焊接高度空間為200mm,最長的焊縫長度有9700mm,最短的焊縫長度有60mm。其中,一級(jí)焊縫主要布置于大T 型鋼、內(nèi)環(huán)板、螺栓孔、外環(huán)板區(qū)域;二級(jí)焊縫主要布置于企口處;三級(jí)焊縫主要布置于小T 型鋼、封堵板處。艙室頂蓋焊接工程量大,焊接操作空間有限,焊接方法的選擇要統(tǒng)籌考慮鋼結(jié)構(gòu)焊接變形、焊工操作空間、焊縫質(zhì)量等級(jí)、焊工身體要求、焊工焊接手法、焊縫打磨、焊縫冷卻速度、焊接熱輸入等因素。選擇經(jīng)過研究與分析選擇匹配的焊接方法,如手工電弧焊,氣體保護(hù)焊、氣體保護(hù)焊等。

3.2.2 箱形體鋼結(jié)構(gòu)焊接工藝控制技術(shù)

基于艙室頂蓋焊接坡口均為單V 坡口,為減小焊接施工應(yīng)力和焊接變形,提高焊接質(zhì)量,將部分焊接區(qū)域的坡口變更為K 形坡口,以實(shí)現(xiàn)雙面近似對(duì)稱焊接工藝。進(jìn)行T 型鋼焊接時(shí),焊接坡口為K 型坡口全熔透一級(jí)焊縫,為減小焊接構(gòu)件的角變形,對(duì)K型坡口升級(jí)運(yùn)用,采用非對(duì)稱加工的方式,先焊接坡口角度較大側(cè),焊接1/2 板厚之后,清根焊接另一側(cè)焊縫至3/4 板厚,再進(jìn)行兩側(cè)填充蓋面。施焊過程中并結(jié)合了反變形法控制技術(shù),優(yōu)化焊接順序,根據(jù)實(shí)際需要采用冷矯正法,熱矯正法等措施有效控制艙室構(gòu)建的變形。

3.3 艙室頂蓋現(xiàn)場(chǎng)應(yīng)用試驗(yàn)技術(shù)

3.3.1 偏心結(jié)構(gòu)吊裝技術(shù)

艙室蓋板單元體為非標(biāo)準(zhǔn)件,預(yù)制完成后的重心位置與理論值有一定的偏差,為此在其預(yù)制完成后需進(jìn)行重心驗(yàn)證試驗(yàn),以進(jìn)一步完善數(shù)據(jù),作為臨時(shí)吊耳的設(shè)置依據(jù)。

為驗(yàn)證重心及臨時(shí)吊耳的布置,依據(jù)理論重心位置進(jìn)行臨時(shí)吊耳的設(shè)置。吊裝時(shí),在蓋板上和地面畫出蓋板的輪廓線和重心位置,然后進(jìn)行起吊。待蓋板在空中2m 位置靜止10 分鐘后,在依次以實(shí)際重心位置和理論位置作對(duì)比,并做好標(biāo)記。數(shù)據(jù)整理完畢進(jìn)行分析對(duì)比,依據(jù)實(shí)際重心的位置進(jìn)行臨時(shí)吊耳位置的調(diào)整,確保其圍繞重心對(duì)稱。

3.3.2 大型鋼結(jié)構(gòu)安裝導(dǎo)向技術(shù)

艙室頂蓋每個(gè)單元體均分布著成組的螺栓孔,為確保頂蓋螺栓孔與預(yù)埋螺套的一一對(duì)應(yīng),確保艙室頂蓋的順“勢(shì)”就位,采用導(dǎo)向螺桿作為安裝就位裝置,使蓋板按照螺桿的方向完成吊裝。導(dǎo)向螺桿為近2m 長度的臨時(shí)螺桿,安裝位置同正式螺桿。其僅做導(dǎo)向使用,每個(gè)艙室頂蓋單元體配套使用2 顆,在艙室頂蓋就位后對(duì)導(dǎo)向螺桿進(jìn)行拆除。(圖6)

圖6 艙室頂蓋就位實(shí)況

4、關(guān)鍵技術(shù)應(yīng)用效果

4.1 大型箱形體鋼結(jié)構(gòu)組裝關(guān)鍵技術(shù)應(yīng)用效果

針對(duì)艙室頂蓋零部件數(shù)量多,組裝難度大,施工精度高等特點(diǎn),通過BIM技術(shù)數(shù)字化建立三維模型,對(duì)施工邏輯進(jìn)行推演,確定最優(yōu)組對(duì)和焊接施工工序。通過螺栓集群控制技術(shù),保證預(yù)埋螺套、安裝螺桿、螺栓孔之間的相對(duì)位移,確保艙室頂蓋安裝時(shí)全部螺栓孔和對(duì)應(yīng)螺套之間空間位置的精準(zhǔn)匹配,為固定螺桿安裝的精度控制創(chuàng)造了條件,確保了艙室頂蓋安裝就位。

4.2 箱形體鋼結(jié)構(gòu)焊接關(guān)鍵技術(shù)應(yīng)用效果

艙室頂蓋的焊接具有焊接工程量大、焊縫質(zhì)量要求高、焊接變形量大等特點(diǎn)。通過科學(xué)的分析論證,采用手工電弧焊和二氧化碳?xì)怏w保護(hù)焊配套使用的焊接方法、優(yōu)化了適合實(shí)際操作要求的坡口形式、并通過冷、熱矯正來控制焊接變形,確保蓋板焊縫質(zhì)量滿足要求。

4.3 艙室頂蓋現(xiàn)場(chǎng)應(yīng)用試驗(yàn)技術(shù)應(yīng)用效果

艙室蓋板現(xiàn)場(chǎng)應(yīng)用試驗(yàn)施工具有就位精度高、吊裝空間有限、施工環(huán)境苛刻等特點(diǎn),通過設(shè)置合理的臨時(shí)吊耳,采用特殊的工機(jī)具和施工工藝,并利用螺桿導(dǎo)向技術(shù)作為引導(dǎo)措施,最終實(shí)現(xiàn)了艙室頂蓋的預(yù)就位安裝,同時(shí)檢驗(yàn)了艙室預(yù)制蓋板與設(shè)計(jì)和現(xiàn)場(chǎng)實(shí)際情況的偏差性,便于及時(shí)變更和調(diào)整。通過艙室蓋板安裝的順利就位,確保了艙室蓋板制造精度滿足技術(shù)要求,驗(yàn)證了艙室蓋板制造技術(shù)的可靠性。

結(jié)語:

某核電站一回路艙室頂蓋制造施工采用BIM三維數(shù)字建模邏輯推演技術(shù)、螺栓集群控制技術(shù)、箱形體鋼結(jié)構(gòu)焊接變形控制、艙室頂蓋現(xiàn)場(chǎng)應(yīng)用試驗(yàn)技術(shù)等關(guān)鍵技術(shù),成功解決了箱形體結(jié)構(gòu)組裝精度高,焊接變形大、焊縫質(zhì)量要求高,就位精度高,施工工藝復(fù)雜等技術(shù)難題,形成了一套核心技術(shù)成果,成功應(yīng)用于某核電站艙室頂蓋制造施工過程中,經(jīng)現(xiàn)場(chǎng)驗(yàn)收和質(zhì)量評(píng)定其各項(xiàng)參數(shù)均滿足設(shè)計(jì)和規(guī)范要求,降低了施工成本,優(yōu)化了建造工期,為后續(xù)同類型箱型鋼結(jié)構(gòu)制造提供了技術(shù)支持。