基于云架構的車間數據感知與智能管理系統

陳 波,楊旭東

(貴州大學 機械工程學院,貴陽 550025)

0 引言

中藥制藥產業是我國醫藥工業的重要組成部分,是我國國家大力發展的重要產業。智能制造是中藥制藥產業未來的發展趨勢。數字車間是實現智能制造的重要環節,它通過有效融合工業互聯網、云計算、大數據等前沿技術,改進與提升現有管理手段、生產技術、生產質量,降低生產成本,達到生產效率的最大化的目的。實現數字車間的關鍵環節是制造資源數據的實時動態感知,在數據感知的基礎上通過數據融合實現智能化管理。文獻[1]在MES環境下,構建了基于OPC(OLE for process control OPC)技術的生產數據實時采集模塊,實現可動態配置的生產過程監控。文獻[2]提出了打破企業各個系統之間的數據孤島,通過運用數據集成、數據挖掘等技術實現生產過程質量的提高。文獻[3]從實現生產過程實時監控基礎上,通過實現過程控制和優化系統的方式來穩定產品質量的方法論。文獻[4]利用近紅外光譜技術的“過程軌跡”的原理,在實驗室應用該技術來實現中藥制藥的過程監控。文獻[5]研究了基于OPC技術來實現自動化生產線的數據采集和可視化監控。文獻[6]提出了在云架構下基于標準語義模型,利用OPC技術和QIF(Quality Information Framework QIF)技術實現的制造車間數據采集方法。文獻[7]基于物聯網、信息集成、數據采集等技術,研究了離散車間制造過程狀態監控的解決方案。

某中藥制藥生產車間具備以下特征:

1)工藝復雜、質量標準高;

2)車間生產裝備技術水平仍然較低、自動化水平比較有限、標準化水平較低;

3)由于建設時間跨度大,受限于當時的技術水平,車間裝備和信息化系統發展不平衡;

4)裝備沒有實現良好的數據感知,重要的生產數據無法保存下來進行利用,信息化各系統之間相互獨立,出現數據孤島,信息無法共享。以上這些原因,導致該企業制藥車間不能有效采集制造資源數據,不能有效利用制造數據進行分析決策。

基于以上現狀問題,同時考慮到便于企業進行數據共享和系統融合,本文基于云技術,研究中藥制藥車間數據感知與智能管理技術方案,并開發了相應的原型系統,驗證方案的可行性并在某中藥制藥企業進行了應用,助力該企業對生產現場數據的實時感知,實現制造資源的跟蹤管理,提高了企業的生產管理水平、提升生產效率和生產質量。

1 數據感知與智能管理系統的需求分析

通過對某企業中藥車間生產現場及管理需求進行實地調研,系統需要實現制造資源數據的實時感知,能同步生產過程執行管理系統(Manufacturing Execution System,MES)、企業資源計劃系統(Enterprise Resource Planning,ERP)等上層系統的訂單和排產數據,同時為上層系統提供實時、可靠的底層數據支持,總結歸納需求有以下幾個方面:

1)數據共享:同步上層系統數據,獲取訂單任務的排產計劃數據。提供對外數據接口,共享系統數據。

2)設備監控:實現車間制藥設備的運行狀態、運行數據的實時感知,并對數據進行清洗、分析、存儲。實現對設備運行情況的可視化監控。

3)故障監控:實現設備故障數據的采集,如故障碼、故障發生時間及故障解除時間。實現各類故障的發生頻率和累計時長等統計數據查詢,為故障解決提供數據支持。

4)生產進度:實時查看訂單進度、批次進度數據,為排產提供可靠數據支持。

5)現場看板:基于數據感知,結合車間管理需求,提供現場電子看板,有利于現場及時掌握生產情況、任務進度和任務安排。

6)質量管理:實現檢測數據的采集和管理,統計質量數據,為質量問題提供數據支持,重點關注相關生產參數的運行情況。

7)數據分析統計:通過對數據的感知-清洗-存儲-分析-應用,對數據進行科學統計分析,采用可視化圖表進行展示,實現生產過程的可視化跟蹤管理,為生產管理決策提供可靠數據支持。

2 數據感知與智能管理總體技術框架

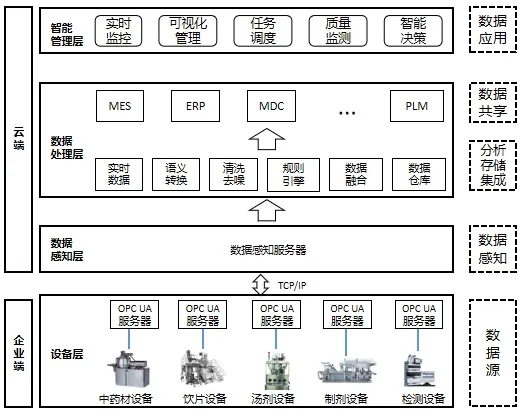

本文提出的云架構下數據感知與智能管理系統的技術架構如圖1所示,從物理端視角分為企業端和云端兩部分。從數據視角分為數據源、數據感知、分析存儲集成、數據共享和數據應用五層。

圖1 云架構下數據感知與智能管理系統架構

設備端主要包含設備層,其功能主要是設備的硬件組網,實現云端服務器與設備之前的通訊。云端包含數據感知層、數據處理層和智能管理三層。感知層主要實現與設備通訊的各種協議,接受應用層的數據感知指令并傳遞給設備同時接收設備的反饋信息。數據處理層主要功能為對感知數據進行語義轉換、清洗去噪、通過規則引擎處理數據,為智能管理層實現車間數據實時監控、生產過程的可視化管理、任務調度和質量監測提供數據流。智能管理層通過對數據應用實現車間智能化管理。

3 基于OPC UA協議的數據感知

3.1 基于OPC UA協議的數據感知網絡架構

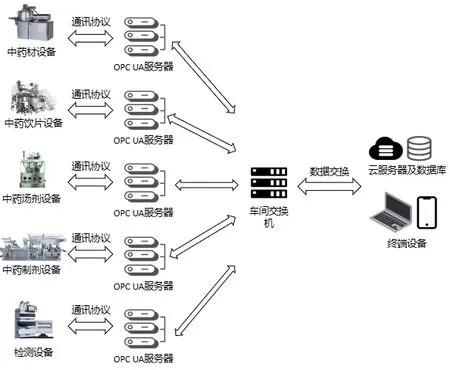

在中藥制藥車間生產現場,為實現多源異構數據的實時采集,本文提出一種基于OPC UA(OLE for Process Control Unified Architecture,過程控制統一對象模型)的數據采集網絡架構,如圖2所示。

圖2 OPC-UA數據感知網絡架構

在生產車間現場,存在不同的生產設備和相關的制造資源數據,這些異構的數據源支持不同的私有協議[8]。利用OPC UA服務器模式實現設備數據感知,形成標準的車間層數據格式,并通過車間層網絡交換機與云服務器進行實時交互,實現車間現場數據的實時感知[9],利用云服務器對數據進行分析和融合處理。

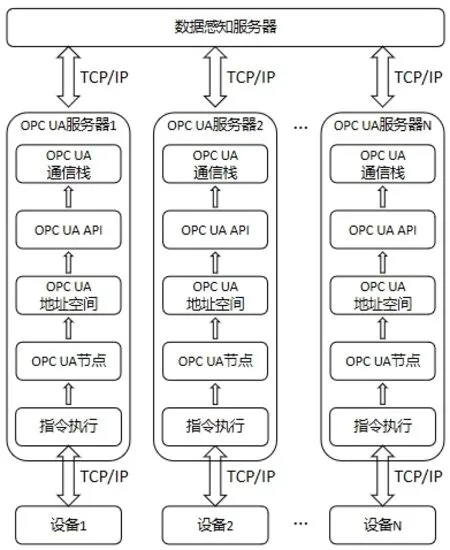

3.2 OPC UA協議的數據感知與傳輸

如圖3所示為OPC UA數據感知方法,OPC UA服務器對上響應數據感知服務器的感知請求,在內部經底層通信發送請求指令到OPC UA通信棧,OPC UA通信棧通過內部API在在一個或多個節點上執行指令,從而實現設備數據感知。數據感知服務器在獲取數據后可以用于各類構架在此數據服務商的應用提供數據[10]。

圖3 OPC UA數據感知方法

OPC UA支持調用和訂閱兩種模式請求數據,考慮到帶寬壓力和服務器壓力。采用訂閱的數據交互方式,當OPC UA客戶端和服務器建立連接之后,在OPC UA服務器有數據變化時才會推送數據到客戶端。

4 云架構下智能管理系統設計

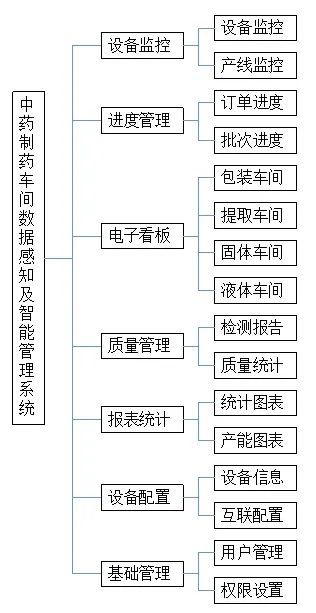

軟件系統在滿足功能需求的同時,具體功能的實現方式、系統的易用性、擴展性、穩定性和運行效率也決定著系統的利用價值,所以功能模塊的分析和設計是系統順利實現的關鍵一環。基于需求分析等準備工作,對系統進行了功能模塊的設計,其功能模塊結構如圖4所示,主要分為設備監控、進度管理、電子看板、質量管理、報表統計、設備配置、基礎管理等7個模塊。

圖4 系統功能模塊

1)設備監控:設備監控分為單體設備監控和以生產線為單位的產線監控兩部分,單體設備監控可以查看設備實時狀態,可以查詢設備在某一個時間段內的狀態占比,故障統計數據以及生產數量等信息。產線監控可以查看生產線上設備的實時狀態,產線的生產任務和任務完成情況數據。

2)進度管理:進度管理模塊可以根據數據感知計算結果實時顯示生產訂單的完成進度、生產批次的完成進度信息,有利于車間管理者及時調整工作計劃。

3)電子看板:電子看板根據中藥制藥車間分布設計,分為包裝、提取、固體和液體車間看板,看板集中顯示車間現場關注的信息,例如設備實時狀態、設備故障監控、生產任務完成情況等。

4)質量管理:質量管理分為質量報告和質量統計兩部分,質量報告通過同步質量管理系統數據實現質量報告的即時查閱,同時根據質量報告數據進行質量數據的統計分析。

5)報表統計:報表統計主要根據數據庫的歷史數據進行處理和分析,實現企業各類關注指標的統計和對比,例如不同時間段內設備的利用率對比分析、產能分析等。

6)設備配置:包含設備信息和互聯配置,設備信息用于對進行數據感知的設備進行信息維護,例如新增需要進行數據感知的設備信息。互聯配置用于對需要進行數據感知的設備配置ip地址、端口號等信息。

7)基礎管理:基礎管理是系統的基礎模塊,主要維護用戶信息、權限信息等基礎功能。

5 系統驗證

系統通過云部署實現基于云端的應用,通過與ERP系統對接獲取訂單任務,通過設備數據感知實時掌握訂單生產進度,通過實時數據感知顯示設備在生產現場的設備運行情況,縮短了現場任務派發、故障處理的時間,提升生產效率;通過電子看板通過部署在車間實現通過云端配置以及車間的現場可視化管理。同時設備底層數據感知也為上層MES系統等提供可靠的數據來源。

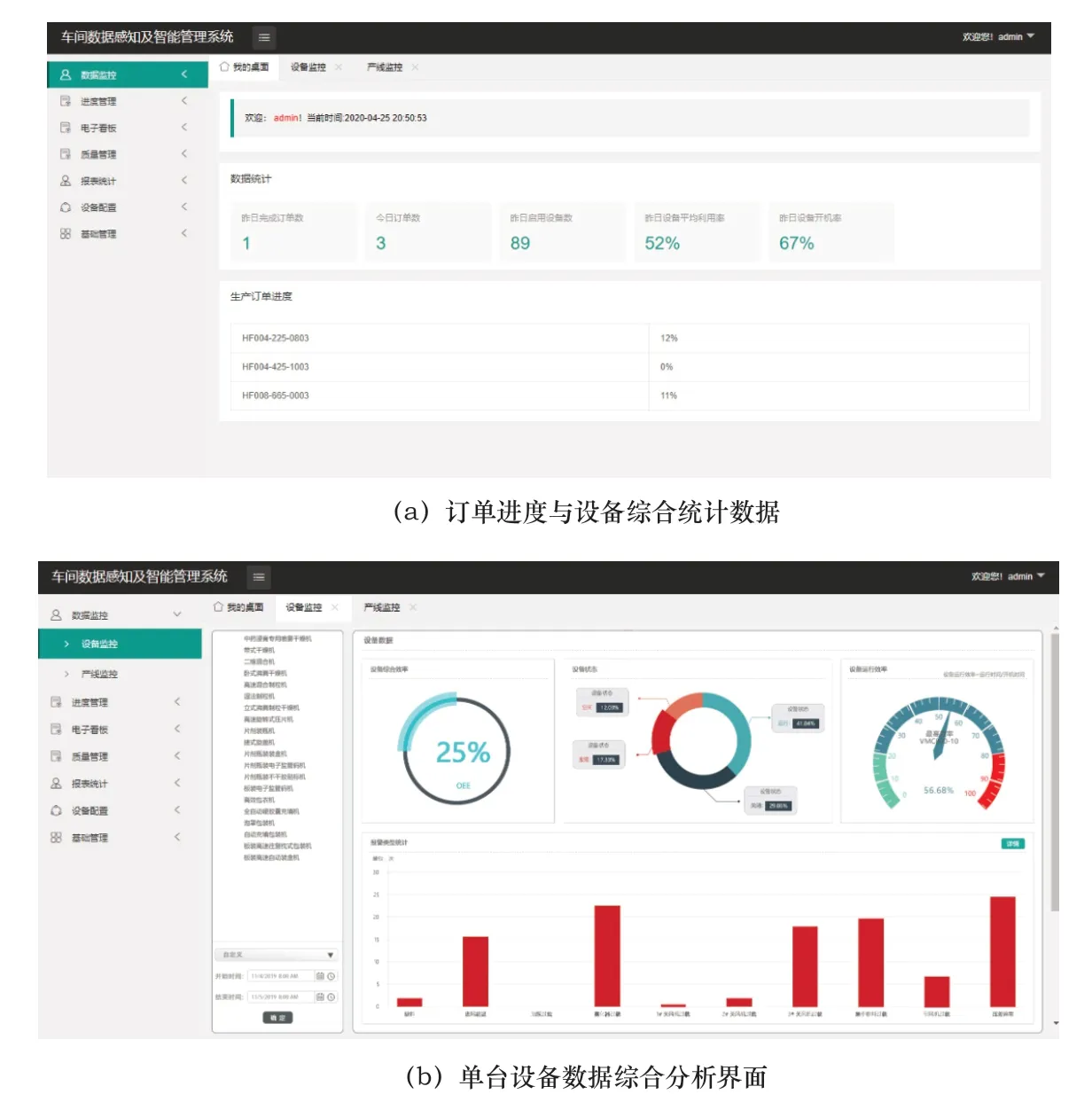

如圖5(a)所示為系統登錄后的界面,左側為系統菜單。用戶可根據查詢內容點擊相應菜單,例如設備配置、電子看板等。在我的桌面上,顯示了昨日的生產進度以及相關設備的利用率等統計信息,以及正生產訂單的實時進度情況。如圖5(b)所示為設備的運行監控統計數據,上部分分別為設備利用率、設備狀態占比和設備運行效率統計圖,柱狀圖部分為設備故障的統計分析圖,可以直觀展示設備各類故障的累計時長,企業可重點解決設備故障頻率高、時間長的故障,提升設備運行效率。

圖5 智能管理系統界面

6 結語

為解決中藥制藥車間生產過程中異構數據的感知和基于數據感知的智能管理問題,本文提出了一套基于云架構下的數據感知和智能管理框架,開發出了系統并在某中藥制藥企業應用,切實解決了中藥制藥車間之前沒有數據支撐進行現場管理和決策支持的問題。

基于云端的應用有利于企業內部系統之間的數據共享、企業與企業之間的數據共享。設備數據均是實時感知和存儲的,系統運行期間會產生大量數據,云端應用可提供成熟且性價比高的數據存儲和處理方案。

本系統分為設備端和云端兩部分,采用B/S架構進行開發。設備端主要完成設備組網,數據感知、數據分析和功能應用均在云端完成,基于云架構的模式使得企業易于進行系統集成和數據共享,同時也為MES系統提供了可靠的數據支持。B/S架構使得用戶端方便使用,利用系統提供的實時數據監控功能和各類統計分析圖表快速進行決策分析,提升車間管理效率。