轎車座椅靠背塌陷解析

許華芹 朱勁鋒 胡建成 朱林莉 王秀梅

摘? 要:隨著時代的發展,人們對汽車的要求已不僅僅作為代步的交通工具,消費者對汽車的舒適性有了更高的追求。然而,汽車座椅對于我們駕車體驗的影響較大,一款舒適的座椅可以讓我們更好的體驗駕駛的樂趣。而長時間乘坐后座椅靠背塌陷,則導致駕乘人員乘坐舒適性大大降低;因此,本文將針對某車型的座椅靠背塌陷失效案例進行分析,總結經驗教訓,避免后續車型出現類似故障現象。

關鍵詞:汽車座椅;座椅靠背;塌陷

1、前言

隨著時代的發展,人們對汽車的要求已不再停留在外觀和簡單的代步功能上,對汽車的配置和內飾要求越來越高,汽車座椅作為整車內飾件之一,無論是外觀造型、功能還是舒適性都占據重要位置。

一款舒適的汽車座椅,可以讓我們更好的享受駕駛的樂趣,不過,汽車座椅在使用的過程中,因為保養不當或制造缺陷會很容易出現破損或塌陷問題,不僅影響車輛內飾整體外觀,同時影響駕駛人員的舒適度,特別是使用最多的駕駛員座椅;因此,我們在新產品座椅造型設計時,要充分考慮汽車座椅的結構、內部發泡的硬度及外形輪廓的影響等;

汽車座椅的設計制造要求一般分為以下幾點:

(1)汽車座椅使駕駛員和乘員的疲勞限制在最小程度;

(2)汽車座椅作為支撐人體的部件,應該安全而觸感好;

(3)汽車座椅作為整車結構中成本較高的零部件,所以應該注意采用經濟的結構;

(4)汽車座椅占據大部分的車內空間,所以,應該有令人滿意的外觀效果;

(5)汽車座椅的形狀和尺寸應該與設計的定額乘員相符。

在某些特殊場合,為了便于進出,或是流出放行李的空間,要求座椅可以折疊或旋轉。所以,汽車座椅對乘員應有良好的坐姿和體壓分布,設計與制作簡單而成本低,外形美觀,觸感好等。此外,整車中,座椅的布置應使方向盤和其他操縱機構和乘員的空間、視野、頭部間隙、腿部間隙等之間的關系能適應各種不同身材的人,汽車座椅應該有良好的振動特性,由于它要承受人的各種動作反應,因此,必須有足夠的強度和剛度,而且汽車座椅的設計應在車輛發生撞擊時保證乘客安全等等。[1]

2、典型案例介紹

售后市場反饋,某車型接車PDI檢查發現駕駛員座椅腰部襯托不飽滿塌陷現象,用手觸摸腰托疑似內部缺少一部分,更換左前座椅總成處理。

3、可行性方案分析

隨后,對故障車進行現場分析確認,駕駛員座椅靠背氣囊側表面塌陷,無法回彈;現場進行拆解面套,發現座椅靠背骨架氣囊支架上存在約10mm殘留焊絲,當座椅靠背內部泡沫擠壓后被焊絲勾住致使無法回彈,造成座椅表面凹陷(如:圖1)。

為了快速響應市場,解決用戶抱怨,滿足客戶需求,可采取緊急響應措施為用戶更換座椅靠背總成處理;但為了徹底解決問題,必須找出問題癥結所在。

工欲善其事,必先利其器;制定好的計劃,是成功的一半;因此,小組采用甘特圖,制定活動計劃,嚴格遵循PDCA循環。

隨后,小組對故障車輛信息梳理,采用5W2H法描述問題失效模式;[2]

通過故障車輛數據分析,我們可以看出故障車輛主要集中在2020年11月;隨后,小組分別從人、機、料、法、測五個方面對該問題進行原因分析;

結合公司同時供貨的三款產品進行對比分析,三款產品共享骨架平臺和生產線,其他兩款車型未出現座椅靠背塌陷問題,因此,重點排查主車型的差異點;

并利用要因確認表對要因進行逐項確認;

通過系統分析,最終鎖定影響因素分別為座椅側氣囊側發泡外形輪廓和焊縫位置及焊接質量影響。

隨后,召開頭腦風暴會,對要因提出對策方案,并制定評價標準;綜合考慮最終選擇以下幾條方案:

4、方案實施與驗證

緊接著進行對策實施:

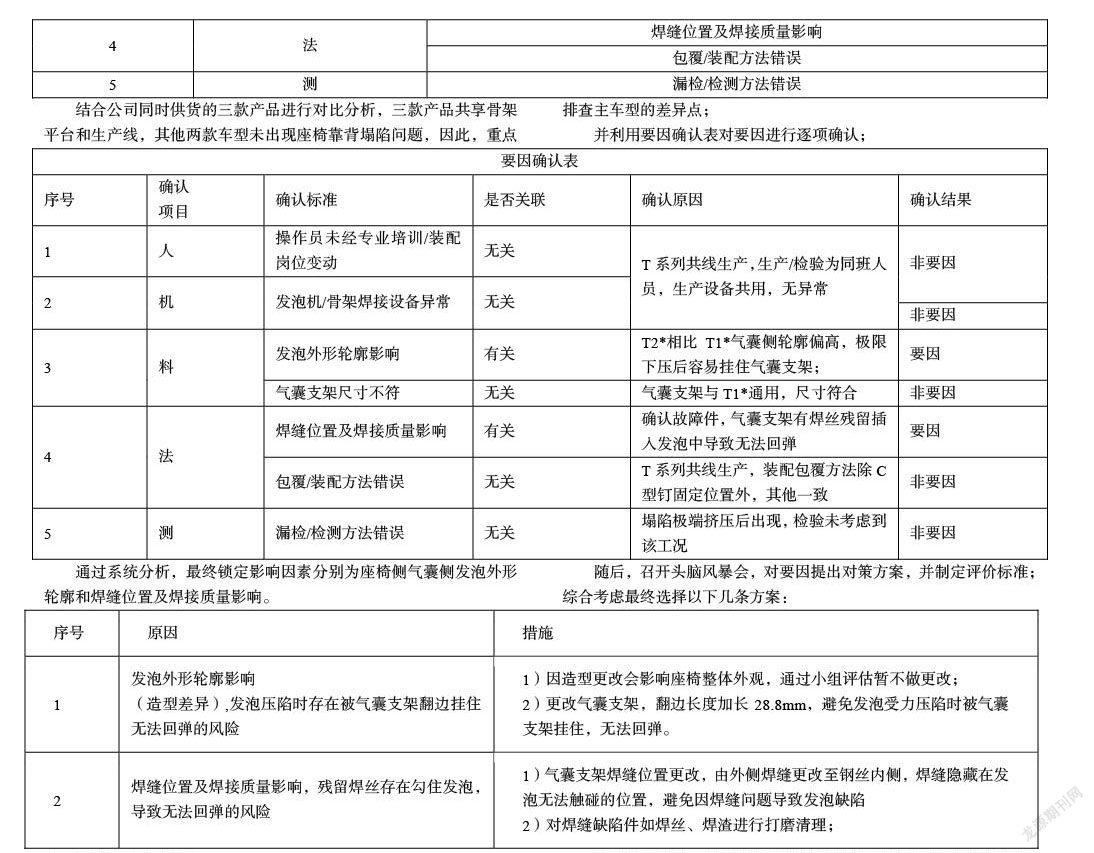

方案一:更改座椅氣囊支架,將翻邊長度加長28.8mm,徹底擋住翻邊掛鉤(如圖2/圖3);

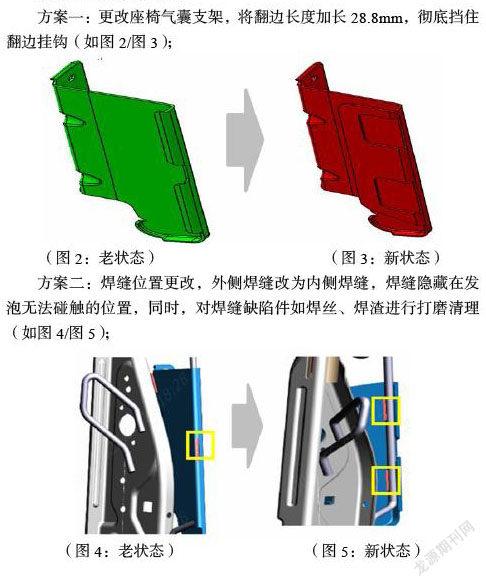

方案二:焊縫位置更改,外側焊縫改為內側焊縫,焊縫隱藏在發泡無法碰觸的位置,同時,對焊縫缺陷件如焊絲、焊渣進行打磨清理

按照以上方案,制作樣件進行實物驗證,極限用力下壓座椅靠背側氣囊后,側氣囊發泡受力壓陷時未被氣囊支架掛住,正常回彈,則該方案有效。

隨后,按照該方案制作小批量試裝樣件,跟蹤整車裝車試驗驗證,試裝結果合格后,改進措施在整車實施切換后,持續跟蹤市場3個月未出現該故障,改進成功。并將相關更改措施通過工藝文件進行固化,并納入失效模式庫,避免后續其他車型出現類似現象。5、結論

本文主要是通過分析和解決汽車駕駛員座椅靠背塌陷的案例,為后續車型汽車座椅設計提供參考,尤其在使用沿用件的時候,需充分考慮汽車座椅整體造型和相關差異性,針對差異點需充分考慮極限情況下它承受人的各種動作反應。

參考文獻

[1]廖梓龍. 汽車駕駛座椅的人機工程設計研究[J]. 裝備制造技術, 2009(7):3.

[2]褚潤通, 王春妮, 姚曉菊. 5W2H分析法在設計性實驗中的應用[J]. 甘肅科技, 2010(9):3.

作者簡介

許華芹,1985年3月出生,女,工程師,奇瑞汽車股份有限公司主管質量工程師,目前主要從事汽車座椅質量改進工作。