套變井風險評價及防治技術的試驗應用

劉雪光 宮艷紅 劉海霞(中國石油大港油田分公司第三采油廠)

油層套管是油井生產的安全保障,同時當油層套管出現損壞時,還存在極大的環保風險。隨著油田開發時間的不斷延長,受地層應力作用[1]、泥巖水化[2]、套管腐蝕[3]等多種因素影響,套損井持續產生。套損井主要分為套管變形、套管破裂、套管破漏、套管錯斷4種。大港油田某采油廠屬于復雜斷塊油氣田,目前共有油水井2 826口,其中套損井442口,套變井259口,占套損井數58.6%;因此,套變井治理成為治理套損井的重中之重。唐慶等[4]、張鑫等、楊麗秋[5]、尚曉明[6]相繼提出應對套變井的防治技術,保證油田生產的順利進行。近年來,唐慶等又研發了套管補貼用膨脹管配套產品及大孔道高滲透井套漏封堵技術,并配套完善了嚴重套變井打通道及取換套施工工藝,套損井修復成功率由65%提升至90%。大港油田某采油廠通過采用取換套技術、套管補貼技術、襯管貼堵技術對套變井進行了有效治理,現場實施應用134井次,平均成功率達87%,實現了效益開發與安全環保的雙贏。

1 套變原因分析

多年來,大港油田通過與國內科研機構和高等院校開展合作,對某采油廠套變比例相對較大的王官屯、小集等5個油田開展了套變井機理研究。通過對套變井的層位、形態、類型等基礎資料進行綜合分析,得出以上油水井套管變形的主要原因。

1)區塊地層泥巖水化現象引起套管剪切損壞是造成套變井的主要因素,較典型的為官A區塊。該區塊主力油層以上100 m有大水層,30%套變井位置和水層井段吻合,套變形態主要表現為縮徑。

2)地表沉降導致的淺層套變是造成套變井的次要因素,較典型的為風化店油田。該區塊油水井套變位置主要發生在200~350 m,共發現33口,套變形態主要表現為彎曲。

3)由于射孔段泥巖吸收蠕變[7]擠壓加上固井質量較差,地質和工程等因素疊加是造成套變井的次要因素,較典型的為風化店B區塊。套變形態主要表現為彎曲、縮徑。

4)不同的巖層中斷裂帶結構存在一定差異性,壓力也不相同。當油水井處于高應力區向低應力區過渡區域,易造成套管變形,較典型的為官C區塊。該區塊和與之相鄰的官D區塊上下盤的壓差為12.46 MPa,壓差大導致斷層不穩定,造成了該區塊油水井發生套變。

2 套變井風險評價

1)當正常生產井出現套管變形會造成管柱卡阻,迫使生產井無法有效控制井筒壓力,井液無控制流出,井筒內高壓油氣突然釋放。

2)套變造成高壓注水井井口壓力失控,存在井噴隱患,在修井作業過程中容易發生井噴。

3)當淺層井發生套變時,井筒和地下水體間形成通道,原油和深層采出水會無控制地進入地層和地表,造成淺層水源的污染[8]。

3 套變防治技術研究

3.1 套變預防

3.1.1 優化井身結構

新井從鉆完井開始,優質的井筒質量對后續全周期生產有著積極影響,因此確保井筒質量是長周期服役生產的必備條件。目前提升井筒質量主要采取提高套管抗壓等級、增加套管壁厚、優化套管組合,同時對固井泥漿體系及材料進行優化等措施,實施上述舉措能夠較好地提高套管抗外擠能力。2011年開始在5個油田實施井筒優化措施,套變率由優化前19.1%降至優化后6.2%。套變預防對策實施效果對比見表1。

表1 套變預防對策實施效果對比Tab.1 Comparison of implementation effect of preventive measures for set substation

3.1.2 提升固井質量

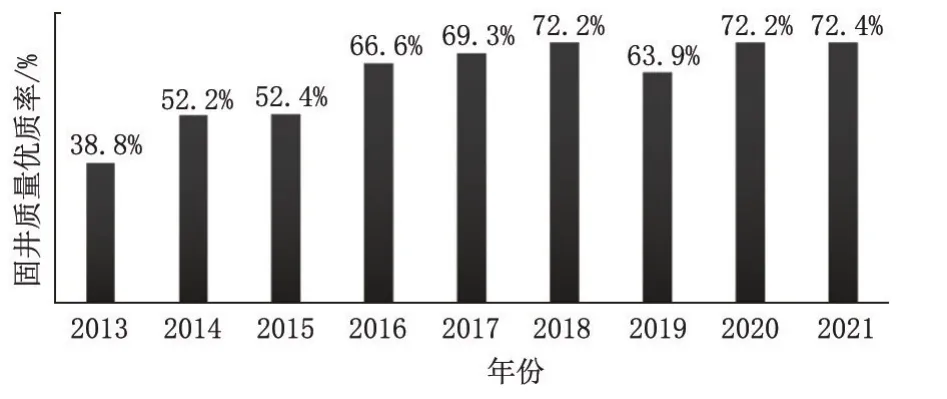

針對油田特點,通過優選鉆井液體系、改善水泥漿性能、縮短水泥漿稠化時間、提高冬季配漿溫度、優選防竄水泥漿體系、合理設計環空漿柱結構等技術措施,使固井質量得到較大幅度的提升。

3.1.3 加強油層保護

從鉆井、試油環節開始,全過程實施油層保護。鉆井已實施特殊油層保護13口井,試油10口井,投產井初期生產能力14.3 t,目前生產能力10 t左右。通過嚴格管控坂土含量、失水率等鉆井液指標,使鉆井液合格率由40%逐漸提升到目前的65%以上。2013—2021年固井質量優質率見圖1。

圖1 2013—2021年固井質量優質率Fig.1 Histogram of high quality rate of cementing quality from 2013 to 2021

3.2 套變治理

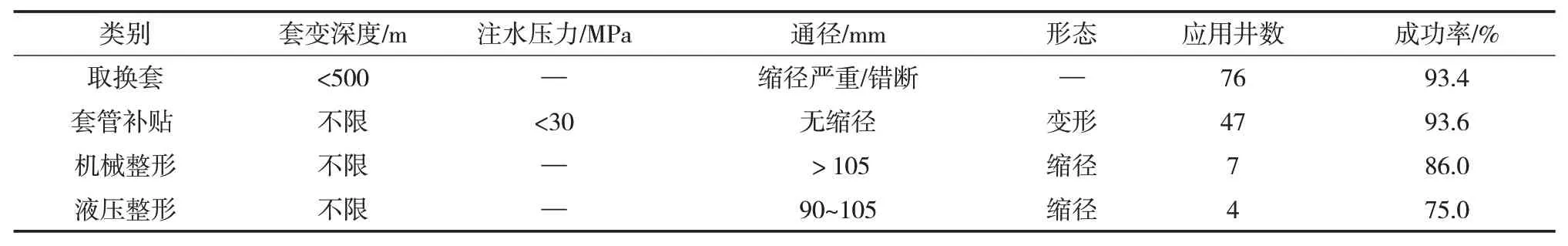

對于套變井,目前采取的工藝技術有機械整形、液壓整形、深層套管補貼加固[9]、套管取換套4種方法。

3.2.1 機械整形

該技術是利用修井動力和不同等級的偏心棍子整形器、長錐面展館器頓漲整形等工具,使套變井通徑恢復至原通徑95%以上,從而實現滿足生產需求。該技術適用于套變后通徑90~105 mm的井。

3.2.2 液壓整形

該技術是利用修井動力和不同等級的滾珠整形器和增壓器等輔助工具,使套變井通徑恢復至原通徑90%以上,從而實現滿足生產需求。該技術適用于套變后通徑大于105 mm的井。

3.2.3 深層套管補貼加固

該技術是將膨脹管及配套工具下至套管需補貼部位,地面打壓,使脹頭在壓力作用下向上運動;利用膨脹管的金屬塑性變形特性,使膨脹管發生徑向膨脹,通過錨定裝置與原井套管實現錨定和密封,達到加固、補貼和封堵套損井段的目的。通過優化改進套管切割、斷口修整及鉛封回接工藝實現深層套管補貼加固,取套深度可達2 780 m,承壓能力25 MPa。

3.2.4 套管取換套

該技術是利用套銑鉆頭、套銑筒、方鉆桿等配套鉆具,在鉆壓、轉速、排量各參數合理匹配的情況下,以泥漿造壁、防噴、防卡等形式,應用“組合切割、適時取套、示蹤保魚、修魚找正”等技術措施,完成對套管外水泥帽、水泥環等井段套銑,取出被套銑套管,下入新套管補接對扣完井。此技術主要適用于淺層套變井,通過優化應用連續套銑、內扶正加重、示蹤保魚及井壁穩定等工藝,解決套管縮徑嚴重和錯斷的問題,還可用于無技術套管的500 m以內裸眼取換套作業和有技術套管的1 800 m以內取換套作業。

經過多年現場實踐,4種套變治理技術均有較好的適應性,其應用規模較大,效果顯著。套變技術治理效果統計見表2。

表2 套變技術治理效果統計Tab.2 Statistics of treatment effect of set transformer technology

4 結論

1)以“預防為主,防治結合”的思路,進一步做好優化井身結構、提升固井質量、加強油層保護工作,為預防套變井的發生提供了良好的井筒條件,大幅降低了套變率。

2)采用取換套、套管補貼、襯管貼堵技術可有效治理套管變形問題,延長油水井生命周期,有效降低安全環保風險。

3)強化套變井風險評價及防治措施應用,持續進行套變井修復專項治理工程,實現了控制增量、減少存量的目的,提高了油田的經濟效益。