加熱爐燒焦技術在延遲焦化裝置中的應用

曹語

摘 要:介紹了加熱爐燒焦技術在某延遲焦化裝置中的應用,以爐C為例詳細說明燒焦過程中的主要操作和注意事項,并對燒焦過程出現的問題提出建議。燒焦結果表明:爐C東、西分支經燒焦后處理量分別提高2t/h和11t/h、爐管表面溫度分別降低34℃和41℃、入口壓力均降低0.1MPa,爐C能耗下降0.25kgEO/t。燒焦技術能有效清除加熱爐爐管結焦,確保裝置長周期平穩運行。

關鍵詞:延遲焦化;加熱爐;燒焦

引言

延遲焦化是一種先將渣油在加熱爐中加熱至焦化反應溫度,再延遲到焦炭塔中完成生焦反應的工藝過程。加熱爐是延遲焦化裝置的核心設備,其爐管的結焦速率直接影響焦化裝置的開工周期。因此對加熱爐定期燒焦成為保證裝置長周期平穩運行的關鍵。加熱爐爐管上沉積的焦炭來自于重油中膠質、瀝青質的縮合反應生成的苯不溶物到喹啉不溶物,進而縮聚成焦。造成加熱爐爐管結焦的原因有以下幾點:一是爐火控制不佳、火焰不齊,火焰偏燒造成爐管局部過熱;二是進料量或注氣量波動造成爐管內介質流速減慢;三是摻煉催化油漿中的催化劑顆粒與無機鹽結晶形成鹽垢,易吸附瀝青質構成焦核,加劇爐管結焦傾向。

目前,爐管清焦方法主要有機械清焦、在線清焦和停爐燒焦三種。機械清焦利用附帶花紋螺釘的通球作為清焦工具,用水力推動其在爐管中往復運動,剝離管壁焦層。機械清焦的清焦效果較好且對爐管傷害小,但清焦成本較高、清焦前需停爐等是其明顯缺點。韋勇任[1]采用機械清焦法對惠州石化4.2Mt/a延遲焦化裝置加熱爐清焦后發現,相較清焦前爐管管壁溫度平均下降30℃、入爐壓力降低0.2MPa、燃料氣消耗降低6%。在線清焦是在不停加熱爐的條件下對多管程加熱爐中的某一列管程通蒸汽清焦,利用蒸汽量和管壁溫度變化使焦炭脫落。在線清焦無需停爐,可提高裝置效益,但也存在對加熱爐設計要求較高、僅能單向清焦等不足。停爐燒焦則是在加熱爐切出的情況下,向爐管內通入蒸汽和非凈化風,利用風助燃管內高溫焦炭、通過風量控制燒焦速率。通入管內的蒸汽則在帶走焦炭燃燒放出熱量的同時,加快管內流速、不斷沖擊、剝離管壁上的焦層,最終帶出至燒焦罐[2]。停爐燒焦法清焦效果好、經濟成本低,但燒焦時易超溫損壞爐管,故對操作人員的技能水平要求較高。孫宇[3]等對鎮海煉化Ⅰ焦化2號加熱爐爐管進行“燒焦-水洗”處理后,裝置處理量提高13%、爐管表面溫度下降28℃、燃料氣單耗下降9.7%。

本文采用停爐燒焦法,對某延遲焦化裝置三臺雙管程雙面輻射爐進行燒焦,總結了此次燒焦的工藝流程,通過分析燒焦時爐管表面溫度變化及燒焦前后加熱爐處理量、入口壓力、爐管表面溫度和加熱爐能耗等參數變化,評估燒焦效果,并對此次燒焦出現的問題提出建議。

1. 燒焦背景及工藝流程

某焦化裝置共有三臺雙管程雙面輻射水平管立式加熱爐(爐A、爐B、爐C),每臺爐管各有兩路分支。爐管均采用Cr9Mo材質,運行時要求管壁溫度小于650℃。此次燒焦前,各爐爐管表面溫度從446~601℃上升至490~657℃,爐入口壓力從1.6Mpa上升至1.75Mpa,爐膛溫度從652~723℃上升至662~781℃,單爐最大處理量僅為78t/h,嚴重影響裝置加工量。將加熱爐停爐切出后,分別在分支進料調節閥后和爐出口旋塞閥前加裝盲板,并將爐入口與燒焦彎頭相連,爐出口切換至燒焦罐。

2. 燒焦過程及操作要點

2.1 加熱爐燒焦

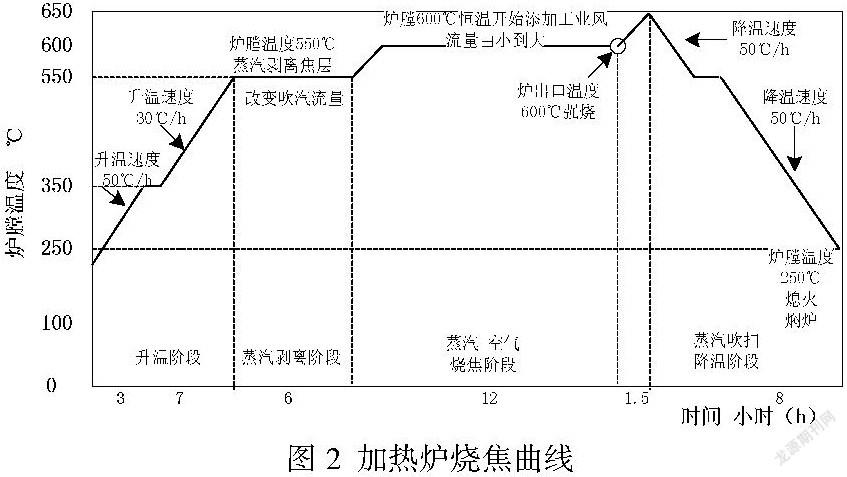

圖1是本次燒焦曲線示意圖。燒焦初期,爐管內配蒸汽并按燒焦曲線升溫,管壁由冷變熱會使爐管內壁焦層開始松動剝離。蒸汽剝離階段,反復多次開大和減小蒸汽量(0.5~1t/h),通過流速變化沖擊松動的焦層,脫落的焦塊則由蒸汽帶出至燒焦罐。該階段應重點注意燒焦罐出口水的顏色,顏色由白變黑則焦炭剝離開始,不見焦粉則剝焦結束。隨后將爐膛溫度控在600℃,緩慢向爐管內通入非凈化風(300m3/h,注意風汽配比),進入蒸汽-空氣燒焦階段。風的通入會使管內部分焦炭燃燒,進一步促進焦炭剝離。燒焦應特別注意兩點:一是控制管壁溫度≯650℃、燃燒處≯700℃,爐管呈暗紅色為宜;二是關注爐入口壓力,控制排焦顆粒≯2mm,防止燒焦過快堵塞爐管。燒焦尾聲,短暫提高爐出口溫度至600℃并加大給風量強燒15分鐘,待爐管顏色由紅變黑、管壁溫度不再上升后,停風加蒸汽吹掃。等爐管內吹出物由黑灰轉為紅灰后,燒焦結束,按曲線降溫悶爐。

3. 燒焦效果評估

3.1 燒焦時爐管表面溫度變化

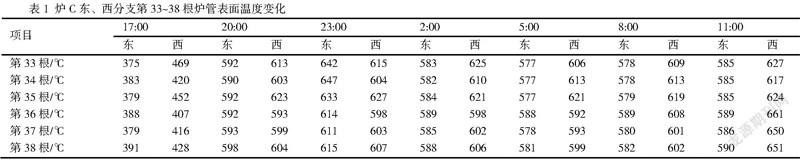

表1是燒焦期間爐C東、西兩分支爐管表面溫度變化情況,因結焦多發于爐出口,故僅選取了近爐出口的第33~38根爐管為例(下同)。從表中可以看出,隨著燒焦時間的進行,東、西兩分支的第33~38根爐管表面溫度均逐漸上升。這是因為在蒸汽-空氣燒焦階段,通入爐管中的非凈化風量逐漸增加,管內更多的焦炭發生氧化反應燃燒放出大量熱,致使管壁溫度升高。對比東、西分支各時間點的爐管表面溫度可知,燒焦期間爐C東分支爐管表面溫度在580~640℃,普遍低于西分支爐管表面溫度590~650℃,且西分支第36、37、38根爐管峰值溫度均高于650℃,這說明爐C西分支的結焦情況比東分支更為嚴重

3.2 燒焦前后爐C工藝參數對比

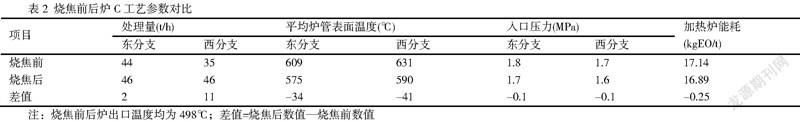

表2是燒焦前后爐C東、西分支工藝參數對比。相較于燒焦前,燒焦后的爐C東、西分支平均爐管表面溫度分別下降34℃和41℃,有效減輕爐管的結焦傾向,保證了加熱爐的平穩運行。燒焦后東、西分支的處理量分別提高了2t/h和11t/h,入口壓力均降低了0.1MPa,這說明通過燒焦成功剝離了管內壁焦層,擴寬了渣油在管內流通路徑,明顯提高了裝置處理量。此外,燒焦后爐C整體能耗降低0.25kgEO/t,節省了瓦斯消耗,創造了一定經濟效益。能耗的降低主要歸功于管內壁焦層脫落,管壁熱阻減小,有效提高了爐管表面熱強度。通過表2對比還能發現,之前結焦情況更為嚴重的爐C西分支通過燒焦后,處理量提升和爐管表面溫度下降都較東分支更為明顯,說明燒焦效果較好。同時也應排查造成西分支結焦的原因,及時采取疏通西分支火嘴、調整加熱爐注汽等措施減緩西分支結焦趨勢。

結論

(1)本次加熱爐燒焦效果明顯,燒焦后爐C東、西分支處理量分別提高2t/h和11t/h,爐管表面溫度分別降低34℃和41℃,入口壓力均降低0.1MPa,爐C能耗下降0.25kgEO/t;

(2)爐C西分支結焦情況明顯高于東分支,應及時排查原因,通過疏通西分支火嘴、調整加熱爐注汽等措施延緩結焦趨勢,保證加熱爐長周期運行。

參考文獻

[1]韋勇任. 延遲焦化加熱爐機械清焦技術的應用與探討[J]. 煉油技術與工程, 2020, 50(8):26-29.

[2]馬成恩, 孫奎, 沈如超,等. 延遲焦化裝置加熱爐爐管在線燒焦技術的實踐與思考[J]. 石化技術, 27(12):46-47.

[3]孫宇, 傅鋼強, 鄭巖,等. 延遲焦化加熱爐燒焦-水洗技術的應用[J]. 煉油技術與工程, 2012, 42(10):37-40.13343248-B725-4882-A84B-8B7F20D65DD8