激光燒蝕金屬的真空熱電子發射測量

孫克思,袁鳳寶,張家良

(大連理工大學物理學院,遼寧 大連 116024)

激光誘導擊穿光譜(Laser induced-breakdown spectroscopy,LIBS)技術[1,2]作為一種光譜分析手段,可以應用于眾多領域,LIBS技術具有很多優勢,如:對樣品預處理要求低或者無需預處理;可同時同步分析全部元素;在某些特殊惡劣環境(如高溫、輻射、真空、超低溫、強腐蝕等)下可以遠程分析等[3]。其應用包括:合金檢測[4]、環境監測與分析[5]、工業冶金[6]以及考古、太空探測[7-8]等領域。作為一種成分分析技術,LIBS定性分析方案已比較成熟,但定量分析技術仍需深入探索完善,因為LIBS定量分析的定標基礎仍非常不完整。

LIBS定量標定方案包括標準樣品法、內標法[9]以及無定標法(Calibration-Free LIBS,簡稱CF-LIBS)。其中前兩種方案都必須以制備標準樣品為前提,但是LIBS應用范圍很廣,很難為全部應用場景制備合適標樣[10],所以目前定量LIBS分析的使用范圍很有限,故而CF-LIBS被給予厚望,但無定標法要求LIBS等離子體達到局部熱力學平衡(Local thermal equilibrium,LTE)狀態[11]。LIBS等離子體能否達到局部熱力學平衡,LIBS過程的初始條件和邊界條件是關鍵。激光燒蝕固體表面時首先發生的熱電子發射即作為LIBS等離子體演變的初始條件之一。本文報道脈沖燒蝕金屬熱電子發射的一種測量方法。

當脈沖激光作用于材料表面,首先是表層區的電子從激光場中獲得能量,并迅速通過與晶格的碰撞等相互作用傳能量于晶格,導致晶格急速加熱[12,13]。材料表層發生過熱融化、氣化,形成稠密高溫氣團,氣團發生熱電離形成稠密等離子體。在融化、汽化之前,表面由于溫度升高而發射熱電子,從而在材料表面外的附近空間形成電荷分布以及電場,影響后續的燒蝕等離子體演化,決定等離子體羽流[14]形貌演變。目前對于此種電子熱發射過程的研究報道較少,因為測量方法有限(主要包括朗繆爾(Langmuir)探針[15]、高速成像[16]等),而且這些方法不是直接測量熱發射電子。

熱電子發射現象被稱為“愛迪生效應”,加熱置于真空中的兩個電極之一即可以測到在兩個電極間的發射電流[17]。若發射電極溫度確定,隨兩極間偏壓的增加,熱發射電子流逐漸趨于飽和。R.C.Issac[15]等人用固定偏置Langmuir探針探測激光燒蝕銀靶過程,探針電流波形呈現雙峰脈沖結構,較早的脈沖峰是熱電子發射形成的,持續時間為納秒量級,且脈沖激光幾乎同時出現,另一個脈沖峰則是燒蝕等離子體對應的探針電子流,這表明,熱電子發射發生于燒蝕等離子體形成之前。

最近,有研究報道了激光燒蝕熱電子發射的空間分布及其時間演化特點[18-20],同樣表明熱電子發射早于燒蝕等離子體的形成,而且呈空間半球形分布。由于定量測量手段有限,目前尚無對激光燒蝕熱電子發射的定量研究報道,對于燒蝕熱電子發射行為更無物理模型提出。本文根據真空中脈沖激光燒蝕金屬表面熱電子發射的行為特點,設計了一種熱電子流測量電路,提出了獲得熱電子流強度及其時間演化的計算方法。以Cu,Al,Ti靶材為例,初步考查了脈沖激光燒蝕金屬表面的熱電子發射行為,并根據包含燒蝕區溫度與逸出功等參數的熱電子發射模型對熱電子發射行為進行了初步分析。

1 實驗裝置

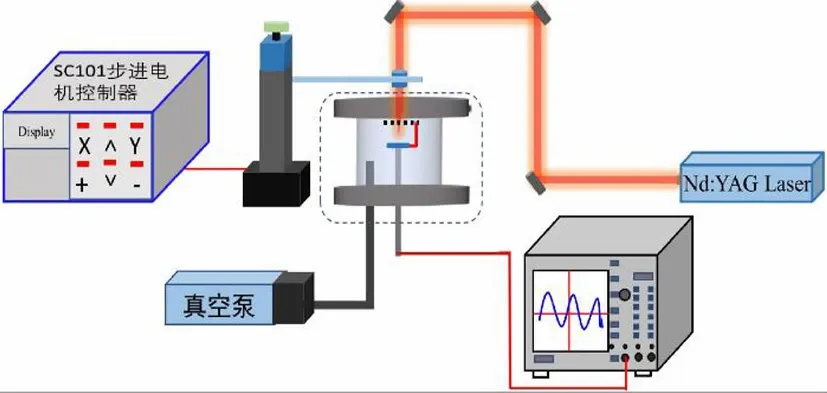

實驗裝置包括激光器、光路、真空系統、靶臺及測量電路等,布局如圖1所示,脈沖Nd:YAG激光器(輸出波長為1064 nm,激光脈寬8 ns,光束直徑10mm,重復頻率1~10 Hz可調)以1 Hz發出激光脈沖,經反射光路引導,并以透鏡聚焦后穿過石英窗口到達靶材表面,激光聚焦后的光斑直徑為mm量級。真空腔室由上下兩個金屬法蘭和石英桶合圍而成。靶樣品放置于真空室內的托盤中,靶材、托盤及支架構成聯通導體,但與真空腔體絕緣。腔室真空條件以機械真空泵維持,實驗過程一直維持極限真空狀態,氣壓3 Pa以下。為消除樣品表面形貌的影響,對所用樣品進行加工并表面拋光,使其形狀、表面積和厚度等參數均一致。實驗過程中保持激光方向垂直于靶表面,而焦點與表面的相對位置由步進電機控制透鏡位置進行調節。

圖1 熱發射電子的收集及測量裝置Fig.1 The setup for thermal emission electron collection and measurement

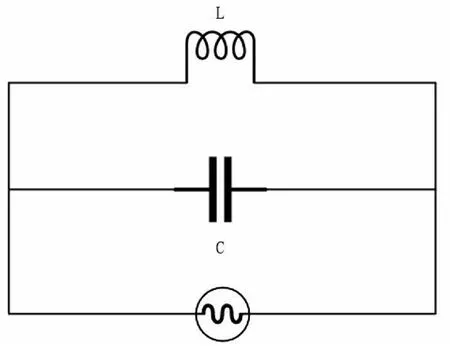

金屬靶、托盤及支架構成的導體組與腔體的金屬法蘭構成分布式電容。靶表面發射熱電子時,電子流對該電容充電,腔體是電子收集電極,因此,跟蹤該充電行為便可以監測熱電子發射行為。為了電子流收集更完全,在燒蝕點周圍設置特定收集電極并與真空腔體連接,如圖2(a)所示。收集電極為桶形網孔結構,罩于靶面燒蝕點的正前方,距離燒蝕靶表面最近距離大約1 cm。為了不影響熱電子發射,該距離不能太小。只要收集電極距離靶表面足夠近,就可以完全收集燒蝕點向各方向發射的熱電子。熱電子發射可視為脈沖電流源,收集電子過程則是該電流源對靶與收集電極構成的電容器C充電。如果將該電容兩極用導線短接(圖2(a)中紅色短路導線),充電電流便流經該導線而放電,所以測量該導線中的電流可得電子流,此即構成熱電子流短路測量電路。由于燒蝕熱電子發射的持續時間為納秒量級,上述短路導線等效于電感L,因此該測量電路的等效電路圖如圖2(b)所示。用示波器測量脈沖電子流經L-C回路的電壓脈沖,可計算電子流波形。

(a) 熱發射電子的收集結構

(b) 等效電路圖圖2 熱發射電子的收集電路圖及等效電路圖Fig.2 Collection schematic of electron and its equivalent circuit

2 實驗結果與分析

2.1 熱電子發射電流的測量分析方法

真空環境中,熱電子向燒蝕點周圍的半球空間發射,直至被收集電極接收,收集電極是等效電容負極。只要短路導線足夠短,可以忽略其電阻。根據圖2(b)的等效電路,示波器測得的電壓u(t)可由公式(1)與L的電流il(t)以及C的充電量q(t)聯系起來:

(1)

根據測得的電壓信號,可以計算L支路電流il以及C支路電流ic(t):

(2)

而熱電子發射電流i(t)是兩個支路電流之和,即:

i(t)=il(t)+iC(t)

(3)

而熱發射電子流密度為:

J(t)=i(t)/S

(4)

其中,Q為一個激光脈沖內的熱電子發射總電荷量,S是激光與靶表面的作用面積。

短路導線的電感可以由經驗公式(5)計算,也可以與電容C一起利用阻抗分析儀測定。

(5)

上式中,μ0為真空磁導率,l為導線的長度,r為導線半徑,單位為毫米。本文中采用的導線尺寸為:長度30 mm,直徑1.4 mm。經阻抗分析儀測量與公式計算,結果為3×10-8H。本文采用的桶形收集電極尺寸為:桶底直徑60 mm,高20 mm,與燒蝕點最近距離為10mm,經阻抗分析儀測量該收集結構的電容C為1.2×10-12F。由電壓測量信號u(t),根據(2)式,可以分別計算兩個支路電流,進而根據(3)(4)式計算熱電子發射電流與電流密度。

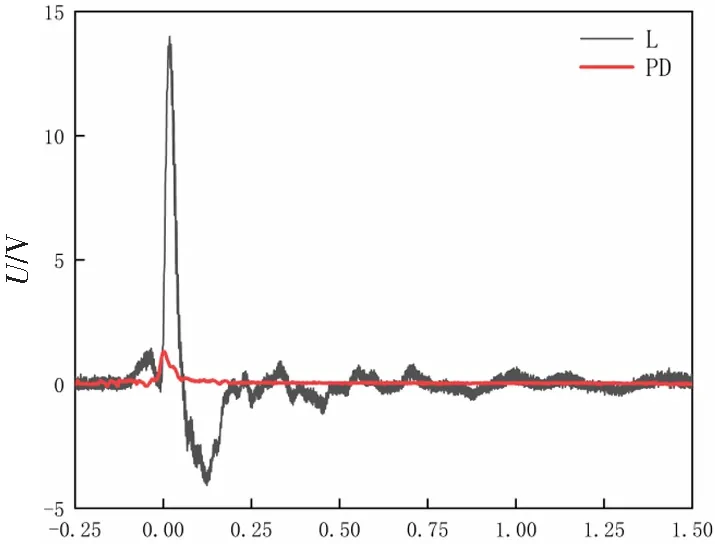

由于熱發射電子具有的初始動能不一致,如果熱電子發射期間電容C上積累的充電電壓過高,初始動能較小的電子則可能無法到達收集極,因此C的充電電壓需盡可能低,引入短路導線即為此目的。圖3(a)的黑色波形是在光脈沖能量為50 mJ且以光束焦點輻照Ti表面得到的典型電壓信號u(t)。為減小激光能量起伏導致的偶然誤差,對5次燒蝕進行平均測量(文中其他測量均如此)。可見:該波形包含一個略超前于零時刻的小脈沖以及與之相連且幅值較大的正負振蕩信號。小脈沖是激光器的放電激勵產生的干擾信號,而較大的振蕩信號則是熱電子流經L-C形成的,其中正上升沿為18ns,寬度為24 ns。對圖3(a)中的振蕩電壓信號按照公式(2)積分運算即可得到il(t)(最大值約16A),如圖3(b)所示。對電壓信號根據(2)式進行微分,可得ic(t),ic(t)最大值僅為3 mA左右(遠小于il(t)),所以可忽略C的充電電流對i(t)測量的影響,即認為i(t)=il(t),圖3(b)的主脈沖就是熱電子發射的電流波形。可見:熱發射電子流的上升沿陡峭,下降沿緩慢,脈寬約為100 ns,而且未下降至電流為零。這是因為熱電子發射結束后,燒蝕等離子體隨之產生,收集電極會繼續自等離子體中收集電子、離子,但由于二者抵消,凈收集電流遠小于熱發射電流。同時由于燒蝕等離子體持續時間為微秒量級,因此收集到的等離子體電流變化緩慢得多。經實驗,如果激光脈沖能量不變,不同燒蝕條件下熱電子流脈寬基本相同,因此發射峰值電流(密度)可表征熱電子發射強度。

t/μs(a) 等效電感L上的典型電壓波形

t/μs(b) 計算得到的熱發射電子流波形圖3 激光燒蝕Ti靶的典型電壓波形及熱電子流波形Fig.3 Typical voltage waveform and thermal electron current waveform from laser ablation on Ti target

圖3(b)的波形表明燒蝕等離子體可以在收集電極產生電流(langmuir探針就是測量該電子流或離子流以診斷等離子體密度),但是等離子體電流與熱發射電流可以區分開,因為文獻[15,18-20]的結果表明熱電子發射早于激光燒蝕等離子體產生。為了確認熱電子發射可與燒蝕等離子體在時間域分離,圖3(a)同步顯示了激光脈沖在高速光電二極管(PD)上形成的光電壓信號,圖中紅色曲線。該光電二極管(PD)光敏端面垂直朝向激光路徑放置,距離光束垂直距離約10 cm。PD信號作為示波器觸發信號,因此PD信號峰值位于零時處,而熱電子信號峰值則在約15 ns處,即發射熱電子滯后于激光脈沖大約15 ns,該時間遠小于燒蝕等離子體的滯后時間[21],可見熱電子發射與燒蝕等離子體的發生時段不重疊。

文獻[22]報道了利用高速成像技術對激光燒蝕鎢的等離子體時間演化過程的研究結果,表明激光燒蝕的過程包括“快過程”和“慢過程”兩個階段,其中“快過程”為熱電子發射,自激光抵達靶表面開始,持續時間約為28 ns,之后的“慢過程”則是燒蝕等離子體形成以及膨脹過程。熱電子發射的持續階段(6~28 ns)與燒蝕等離子體的持續時段(100~1 000 ns)可以區分開。

2.2 光斑面積對熱電子發射的影響

熱發射電流強度由熱電子流密度與發射面積決定。如激光脈沖能量不變,改變靶表面在光束聚焦區的位置,可以改變激光作用面積,使表面處的激光功率密度變化,從而改變熱電子流密度以及發射面積。本節以鈦為例,考查激光作用面積的影響。

當激光脈沖能量保持不變,通過步進電機調節激光束焦點與靶表面的距離來改變激光作用面積(S)。圖4顯示了激光束焦點與靶表面距離的表示方法,表面與焦點重合時,二者距離D=0;表面位于焦點上方(離透鏡較近)時D>0,位于焦點下方則為D<0。D=0的光斑面積利用光敏相紙燒蝕實驗確定,如圖5所示是能量為20 mJ的激光束焦點處的相紙燒斑照片,斑直徑為1.4 mm,面積為1.54 mm2。由于相紙的燒蝕閾值能量很低,可以認為相紙燒斑形狀與光束截面一致,因此相紙燒斑面積即為光束接觸表面的截面積,即激光作用面積(光斑面積)。其他D值處的光斑面積根據透鏡聚焦的幾何光學關系計算得到。

圖4 激光焦點與固體材料表面的相對位置Fig.4 Relative position of laser focus and solid material surface

圖5 激光束焦點處燒蝕光感相紙的燒斑照片Fig.5 Ablation spot picture on photo paper at laser focus

燒蝕金屬靶材的激光脈沖能量固定為50 mJ,作用距離D的移動范圍為-9~9 mm,移動間隔為3 mm,共7個位置,各位置的對應光斑面積在2.69-1.54-2.69 mm2范圍內改變。在7個位置分別燒蝕鈦靶,測得電子流密度峰值隨光斑面積的變化如圖6所示,其中D<0的3個位置的數據位于橫軸0點左側,而D>=0的4個位置的數據位于0點右側。由于焦點處的光斑雖然最小,但是也不為零,所以圖6中沒有光斑面積為零的數據。可以看出,無論焦點之上還是焦點之下,熱電子流密度峰值隨光斑面積增加而迅速減小,即熱電子發射強度迅速減小。因為隨著光斑面積增加,激光能量密度隨之減小,有效燒蝕面積(光斑截面中激光能量密度大于材料燒蝕閾值的部分)迅速減小。對比圖6左右兩邊的趨勢線,可看出,與焦點下方的位置相比,焦點上方的位置上,電子發射強度隨光斑面積增大而下降的速率略小。但是最靠近焦點的上下兩個對稱位置處的熱電子發射流密度是相同的,隨著遠離焦點,上下對稱位置處的電流密度出現差異,上方位置的電子流密度略大,這可能是因為激光束截面內的能量密度不是理想軸對稱分布所致。

s/mm2圖6 Ti靶的熱發射電流密度峰值與光斑面積的關系Fig.6 Relationship of peak current density and beam cross-section for Ti target

2.3 材料性質對熱電子發射的影響

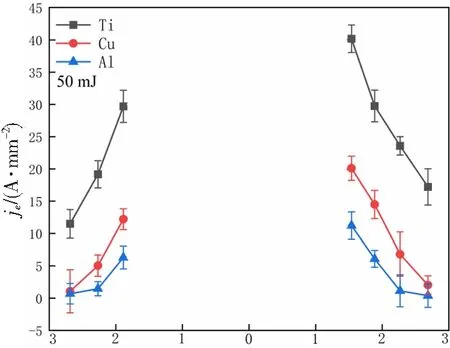

圖7對比展示了Cu,Al,Ti靶的熱電子流密度隨光斑面積的變化趨勢,3種材料趨勢相似,右側的趨勢線下降速率略慢于左側。需要說明的是,對于Al靶而言,光斑面積大致2.7 mm2以上時,熱發射電子流強度較弱導致測量誤差較大,因而電流密度趨勢與Cu,Ti有所偏離。3種靶材的燒蝕熱電子發射強度也明顯不同,圖7表明,在相同光斑面積條件下,熱電子流密度從大到小依次為Ti、Cu和Al。對不同光斑面積的熱電子流密度,進行3種靶材的定量對比,在焦點處的電子流密度比值最小。對于D>=0,比值JTi/JAl、JTi/JCu分別由焦點處的3.6和2.0增加到D=9 mm處的10.7,16.9。這是因為在焦點處,光斑面積最小,光能量最為集中,有效燒蝕面積最大,因而光斑面積與有效燒蝕面積最為接近,利用光斑面積計算得到的發射電子流密度也最接近(但小于)真實電流密度。

s/mm2圖7 熱發射電流密度與靶材的關系Fig.7 Comparison of thermal emission current density among targets

2.4 熱電子發射行為的機理分析

Richardson方程反映了表面熱電子發射電流密度與表面溫度T和逸出功φ的關系[23]:

J=AT2e-(φ/kBT)

(6)

其中,A為Richardson常數,其值為120 A·cm-2·K2;kB為玻爾茲曼常數,其值為8.6×10-5eV·K-1。本文采用Al、Ti、Cu逸出功分別為4.28,4.33,4.65 eV。如果表面溫度一致,由于Al逸出功最小,Cu的逸出功最大,Al靶的熱電子流密度應該最大,Ti次之,Cu的最小。然而圖7結果表明,在本文所有實驗條件下,Ti靶的熱電子流密度最大,Al靶的最小,因此靶材的逸出功不是決定性因素,而表面燒蝕區溫度才是熱電子流密度的決定性因素。在相同的輻照光斑面積和能量條件下,由于鋁的導熱率遠大于鈦,因此溫升慢,而且鋁的低熔點限制了溫升的上限,所以鋁表面能夠達到的溫度峰值最低,發射電子流密度峰值最小。

由于燒蝕過程的終點是材料的氣化與電離形成等離子體,熱電子發射過程只能發生在材料表面液化或者氣化之前。為了確定表面的液化還是氣化導致了熱電子發射的結束,根據Ti和Al的熱電子發射電流密度的焦點位置測量比值JTi/JAl=3.6,將Ti和Al的熔點及逸出功代入公式(6)得出二者的熱電子發射電流密度之比為JTi/JAl=4.3,二者很接近。如果以二者的沸點根據(6)式計算該比值則為1.80,遠小于實測比值,因此材料表面開始熔化導致了熱電子發射結束。

3 結論

本文根據激光燒蝕材料表面的電子熱發射特點提出了一種監測熱電子發射行為的短路電流測量方案,設計了桶形收集電極以及測量電路模型,形成了計算熱電子發射演變行為的電路分析方法。利用固定能量的YAG激光脈沖,以Ti,Cu,Al為靶材,并通過改變光斑面積,考察了光斑面積對熱電子發射的影響,分析了方案的可行性。結果表明:

(1)激光燒蝕金屬表面導致的熱電子發射緊隨激光脈沖而發生,延遲時間僅有數10 ns,持續時間與激光脈沖寬度相當。(2)如激光能量一定,熱電子流密度隨光斑面積增加而快速下降,因為光斑面積決定激光能量密度,而激光能量密度是表面溫升的決定性因素。(3)三種靶材的對比表明,相同激光能量密度條件下,鈦的熱電子發射電流密度最大,銅次之,鋁最小。根據熱電子發射模型,熱發射電流密度由發射區溫度及逸出功決定。由于鋁逸出功最小,且電子發射電流密度的峰值最小,表明鋁燒蝕區的溫度峰值最低,原因是鋁的熔點最低。可見,燒蝕熱電子發射發生在燒蝕區熔化之前。