壽期末全尺寸燃料棒振動特性研究與驗證

趙書峰,孫靖雅,徐時吟,干富軍,朱麗兵

(上海核工程研究設計院有限公司,上海 200233)

燃料棒包殼作為容納核裂變產物的第一道安全屏障,其結構完整性尤為重要,一旦包殼破損,會導致放射性物質泄漏的風險增高,這不僅會降低核電廠的運行經濟性,甚至還會威脅核電廠的安全運行[1]。因此,提高燃料可靠性,實現燃料“零破損”,是核行業一直追求的目標。在核電廠運行過程中,燃料棒失效可由許多因素引起。根據國際原子能機構[2]相關統計,壓水堆燃料棒總體失效率呈下降趨勢,但流致振動引發的格架與燃料棒之間的微動磨損(Grid to Rod Fretting,GTRF)一直是造成壓水堆燃料棒失效最主要的原因。

GTRF 現象形成機理復雜,與反應堆設計[3]、燃料組件(格架)結構設計[4-5]和燃料棒包殼材料設計[6-7]等密切相關,受燃料棒、格架、冷卻劑湍流等[8-9]多種因素耦合影響。現階段,試驗方法仍然是最為可靠且獲得安審認可的唯一方法[10],但是試驗方法(如燃料組件堆外長期磨損試驗)成本高、技術難度大、實施周期長,通常用于燃料組件抗流致振動磨損性能的最終驗證,無法滿足燃料組件研發階段優化設計和快速評價的需求。而隨著對GTRF機理研究的不斷深入以及數值仿真能力的逐步提升,在研發階段采用數值分析方法開展燃料棒抗流致振動磨損性能評價正逐步成為技術發展趨勢。因此,國內外核燃料研發機構都在積極投入GTRF 分析方法研究,將相關成果用于指導燃料研發設計。

由于燃料棒在燃料組件內多格架支撐定位,以及格架對燃料棒夾持作用隨燃耗降低甚至出現間隙等因素影響,可靠的燃料棒流致振動模型是GTRF分析方法研究的重點,是解決燃料棒流致振動響應預測難題的關鍵。美國西屋公司采用半經驗公式,形成了用于計算燃料棒流致振動響應幅值的計算程序VIBAMP[11]。在此基礎上,考慮支撐燃料棒-格架間隙影響,開發了GTRF 計算程序VITRAN,認為燃料棒-格架間隙和湍流力是影響磨損的關鍵因素[12]。法國電力公司開發的流致振動磨損計算模塊,建立線性與非線性燃料棒動力學模型[13],得到燃料棒流致振動響應,并應用于磨損風險的評估。Szilárd Kovács[14]等通過對典型的燃料棒支撐結構進行模型試驗,發現在支撐間隙的情況下才觀察到大量的磨損,隨著間隙的尺寸增加,燃料棒振動受到更強烈的阻尼作用。齊歡歡等[15]研究格架夾持松弛對磨損的影響,發現剛凸松弛對固有頻率的影響和振型直接相關,并與磨損深度影響趨勢相一致。王璽[16]通過對壓水堆燃料棒的仿真研究,提出了一種基于Stokes'變換的求解多跨彈性支撐連續梁固有振動特性的半解析級數求解方法。Hu 等[17]采用有限元方法揭示了磨損率如何取決于格架和燃料棒間隙大小以及激勵力的頻率,給出了磨損率關于間隙尺寸與激勵頻率函數的磨損圖。相關文獻研究結果表明,燃料棒流致振動磨損的主要過程在于中后期夾持力微弱、間隙微小時,在流體激勵下,摩擦和沖擊組合作用,導致燃料棒包殼材料的損失。而針對壽期末格架松弛或間隙狀態下燃料棒振動響應的分析,相關的模型構建與試驗驗證研究工作較少。

本文針對壽期末燃料棒流致振動磨損問題,以某壓水反應堆中的單根燃料棒作為研究對象,建立其有限元模型,獲得壽期末格架松弛條件下燃料棒振動固有頻率和模態振型。通過在燃料組件骨架中模擬壽期末全尺寸燃料棒振動特性測量試驗,驗證了模型的可靠性,并分析了壽期末狀態下燃料棒在不同激勵力作用下的振動響應,研究結果可以為燃料棒流致振動磨損分析提供設計輸入。

1 燃料棒振動模型

1.1 燃料棒控制方程

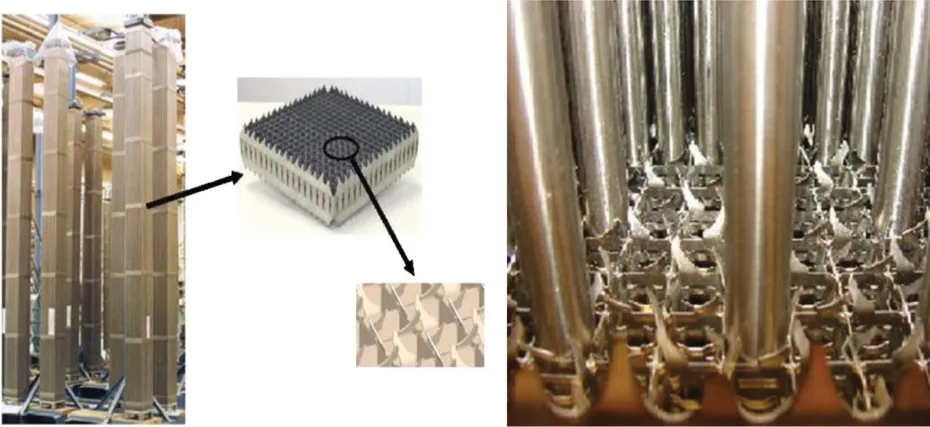

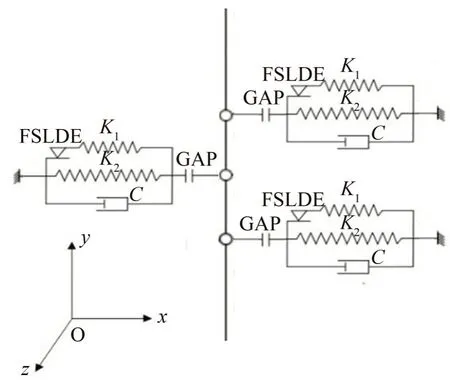

燃料棒主要由包殼管、支撐管、端塞、芯塊、氣腔彈簧等組成。燃料棒是圓柱形細長結構,在燃料組件中沿長度方向有多個定位格架,通過格架彈簧和剛凸支撐,如圖1所示。

圖1 燃料棒格架示意圖

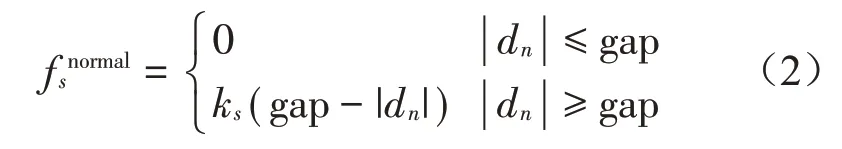

由于燃料棒的細長結構,在對燃料棒振動特性分析時,通常將燃料棒簡化為在流場作用下的多跨連續梁。因此,在燃料棒—格架流致振動模型中,將單根燃料棒簡化為Euler-Bernoulli梁,忽略轉動慣性和剪切變形對振動的影響,格架中的彈簧和剛凸近似為彈性支承。考慮冷卻液流體環境對燃料棒結構的作用,對流體進行合理的簡化假設。將冷卻液的流體作用分解成與燃料棒運動相關和無關的兩部分,與燃料棒運動無關的部分視為外載荷,相關的部分則轉化為對燃料棒的附加質量。故燃料棒的控制方程可表示為:

其中:d(x,t)為位移矢量,c為黏滯阻尼系數,ρ(x)為線密度(單位質量長度,包括燃料芯塊、包殼和冷卻劑附加質量),EI為抗彎剛度(包殼和芯塊剛度疊加計算得到),fe(x,t)為等效外部激振力,fs(x,t)為彈簧、剛凸等結構支撐力。

1.2 振動模型

燃料組件在反應堆內運行過程中,格架對燃料棒的支撐作用,隨燃耗不斷變化。壽期初狀態下格架能夠為燃料棒提供夾持力,在流體沖刷下,兩者不會產生相對滑移運動。隨著燃耗的增加,由于高溫、高壓和輻照作用,格架柵元松弛、格架輻照生長、包殼尺寸變化等導致格架夾持力逐步喪失,最終變為間隙狀態,燃料棒與格架之間將出現相對滑動摩擦,為包殼微動磨損的產生創造了條件。

燃料棒在每層格架位置,均由兩個正交的夾持系統約束(某個方向上的彈簧及其對面的兩個剛凸組成一個夾持系統)。因此,格架對燃料棒的支撐力可以分解為法向力和切向力。間隙狀態下法向力可表示為:

其中:dn為法向位移,gap為格架(彈簧、剛凸)與燃料棒之間的間隙,ks為支撐結構的動態剛度系數(由試驗測量獲得)。切向力為燃料棒格架之間的相互摩擦力,使用帶有摩擦副的彈簧阻尼摩擦模型來計算摩擦力。簡化后燃料棒有限元模型示意圖如圖2所示,采用梁單元模擬燃料棒,支撐管、端塞、芯塊、氣腔彈簧、流體作用等以附加質量的形式體現在包殼管上。采用彈簧單元來模擬彈簧和剛凸的支撐結構,通過剛度大小變化、間隙的開閉、靜摩擦力和阻尼的設置,表示不同壽期邊界條件的變化。

圖2 燃料棒有限元模型局部示意圖

2 試驗方法

2.1 試驗設備

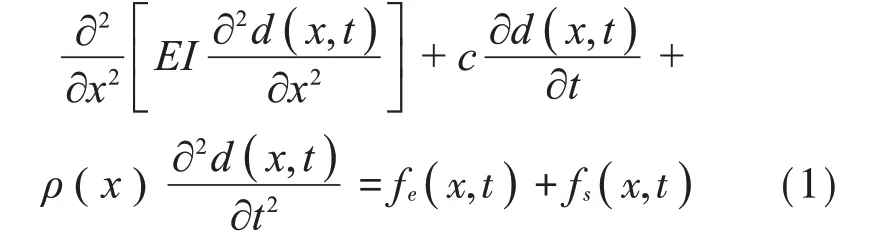

為了獲得壽期末燃料棒在空氣環境下的模態頻率、模態振型、位移加速度響應等數據,支撐燃料棒動力學模型的驗證,在燃料組件機械試驗臺架上進行模擬壽期末全尺寸燃料棒振動特性試驗。試驗臺架和試驗件如圖3所示。

圖3 試驗臺架和試驗件現場圖

試驗臺架包括反力墻,主機,人行鋼架,升降臺,堆芯上下板模擬件,環狀輔助夾具和支架,剛性基礎等。試驗數據采集分析系統包括信號發生器、功率放大器、激振器、連接線、動態信號測試分析系統、電腦顯示器和其他相關測量、記錄設備等。

燃料組件骨架通過堆芯上下板模擬件固定,環狀輔助夾具和支架用于固定格架,模擬邊界條件。單根的全尺寸燃料棒安裝在燃料組件骨架中,在測點位置安裝激光位移傳感器和微型加速度傳感器,并與動態信號測試分析系統相連,測量不同位置在振動激勵下的位移和加速度響應。測點位于每個格架跨段中點,編號為a1~a13,如圖4所示。

2.2 試驗工況

根據已有文獻仿真和試驗結果[18-19],結合試驗現場實際情況,確定試驗參數如表1 所示。不同幅值正弦掃頻激勵是為了獲得壽期末燃料棒頻率和模態變化;白噪聲激勵則是考慮了燃料棒在堆內實際湍流隨機激勵下振動位移和加速度響應。

表1 激勵參數設置

試驗完成后,根據測得時域數據,處理得到不同激勵參數下的頻譜曲線、歸一化模態振型以及位移加速度響應曲線。

3 結果對比與分析

3.1 固有頻率

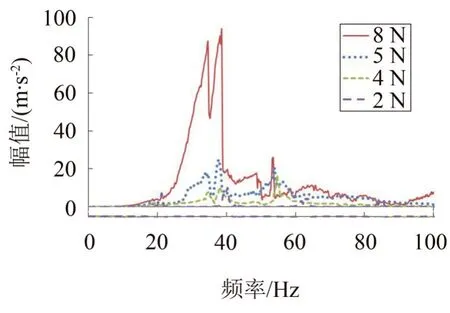

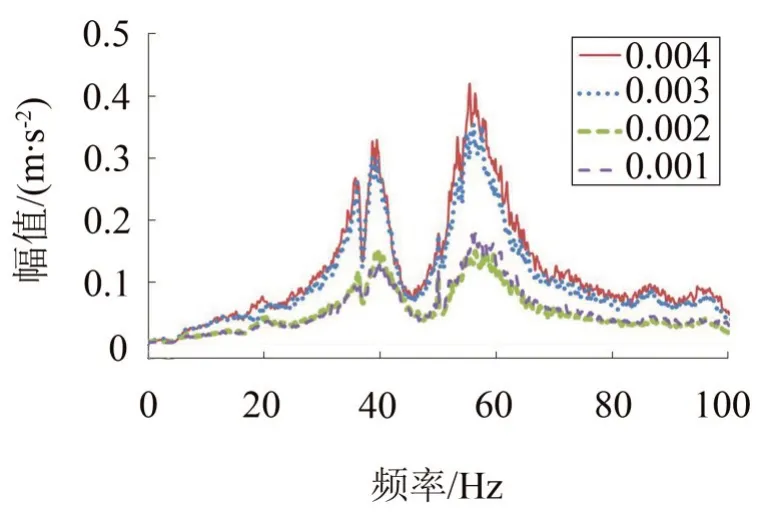

圖5 和圖6 分別給出了在正弦掃頻激勵和白噪聲激勵下,燃料棒的振動響應頻譜圖。從試驗結果可以看出,隨著激勵力幅值增加,燃料棒振動響應幅值增大,固有頻率略有減小。壽期末格架松弛,在間隙狀態下燃料棒能夠以更復雜和混亂的方式振動,從而導致燃料棒頻譜曲線在非固有頻率處出現無規律分布的峰值。

圖5 掃頻激勵下頻率-幅值響應曲線

圖6 白噪聲激勵下頻率-幅值響應曲線

根據建立的燃料棒格架振動模型,分別采用壽期初、壽期末格架邊界條件,求解了燃料棒固有頻率,并與壽期末試驗結果進行對比。如圖7所示,仿真計算結果與試驗結果吻合較好,兩者頻率誤差在5%以內,表明本文建立的燃料棒格架振動模型是可靠的。壽期末狀態下燃料棒格架系統的剛度下降,固有頻率減小,與壽期初差異較大。

圖7 燃料棒前3階固有頻率

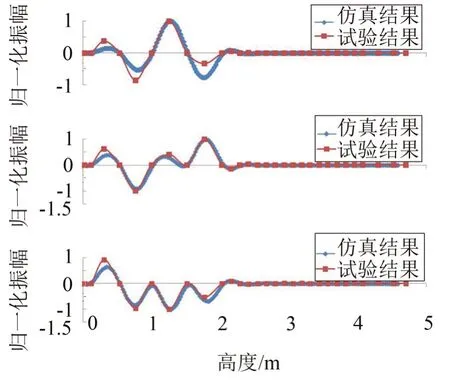

3.2 模態振型

通過試驗獲得全尺寸燃料棒在空氣環境下的模態振型,前3 階歸一化的模態振型對比如圖8 所示。仿真計算結果與試驗結果吻合較好,這進一步驗證了建立的燃料棒格架振動模型的可靠性。

圖8 前3階模態振型對比結果

3.3 位移與加速度響應

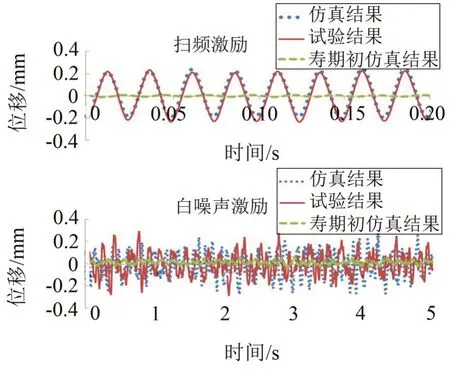

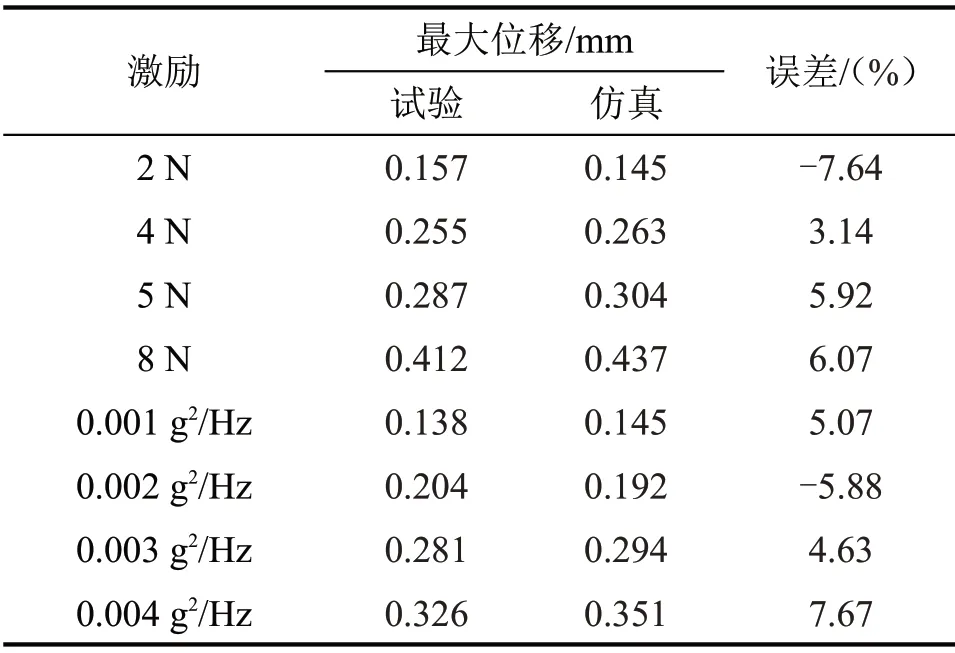

圖9 給出了在4 N 正弦掃頻激勵和0.003 g2/Hz白噪聲激勵下,燃料棒的振動位移響應與模型仿真結果,試驗結果與仿真結果符合較好。表2 給出了所有激勵幅值下最大振動位移響應仿真與試驗結果,誤差均在8%以內。圖9同時給出了壽期初模型仿真計算結果,發現位移響應幅值只有壽期末的10%左右,故壽期末格架松弛使燃料棒振動位移迅速增大,磨損增強。

圖9 位移響應對比結果

表2 最大位移對比結果

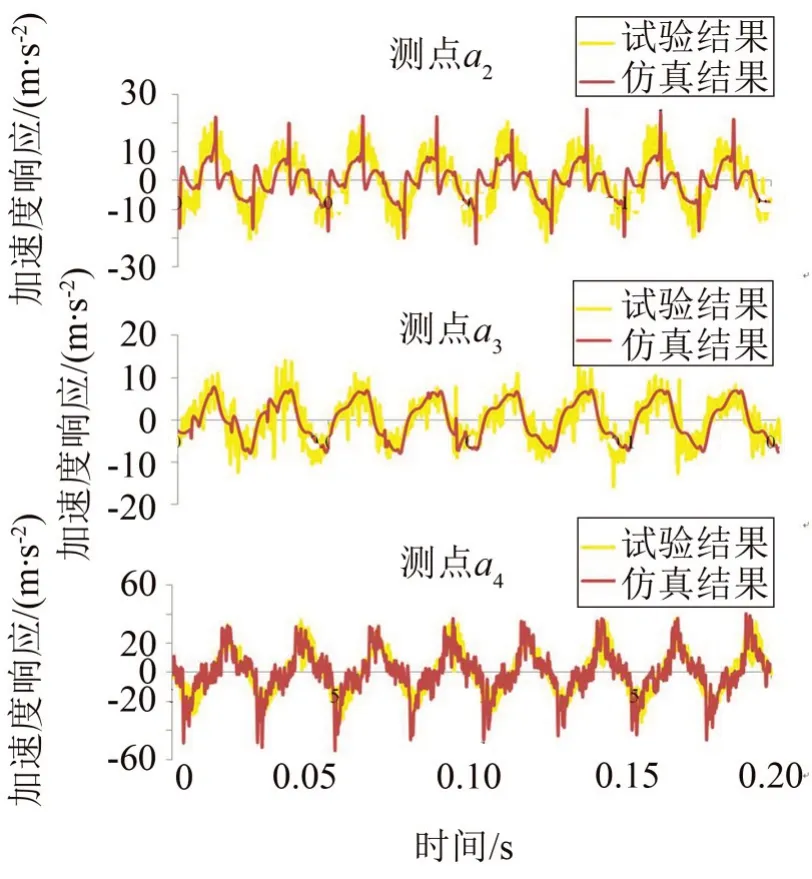

圖10 給出了5 N 正弦掃頻激勵下,燃料棒在不同測點的加速度響應與模型仿真結果。由于松弛間隙的存在,在振動過程中燃料棒與格架會發生碰撞,導致加速度響應曲線具有強烈的非線性特征。對比其他激勵幅值下仿真和試驗結果,發現隨著振動幅值的增大,加速度響應增大,非線性效應也更明顯。

圖10 加速度響應對比結果

4 結語

本文針對壽期末燃料棒流致振動磨損問題,建立了燃料棒流致振動有限元模型,通過在燃料組件骨架上進行的全尺寸燃料棒振動特性測量試驗,獲得了不同激勵形式下燃料棒的固有頻率、模態振型和位移加速度響應。主要結論如下:

(1)試驗結果與模型仿真結果對比,具有較好的一致性,建立的燃料棒振動模型能夠很好地表征壽期末燃料棒振動特性;

(2)壽期末由于系統剛度的降低,共振頻率也降低。在格架夾持力失效時,燃料棒能夠更加自由地振動,固有頻率和模態振型的變化導致相同激勵振動響應不同;

(3)壽期末振動位移幅值變大,松弛間隙下振動響應非線性效應明顯。