高純八氟環丁烷的制備及其在芯片制造中的應用

張 威,柳 彤,王云飛,尚 青,樊文端

[中船重工(邯鄲)派瑞特種氣體有限公司,河北 邯鄲 057550]

八氟環丁烷(簡稱C-318),又名全氟環丁烷,是一種化學性質穩定且用途十分廣泛的氟碳類特種氣體。八氟環丁烷因具有臭氧消耗潛值為零且無毒等特性被廣泛應用于電子工業、高壓絕緣、制冷劑、熱泵工作流體等流域[1]。近年來,隨著蒙特利爾協議的實施和電子行業的快速發展,高純八氟環丁烷在超大規模集成電路制造工藝中的需求量日益增加。

1 物理化學性質

八氟環丁烷在常溫下是一種無色無臭且化學性質穩定的氣體。其化學式為C4F8,相對分子質量為200.031,熔點為-40.19℃,沸點為-5.98℃(101.325 kPa壓力條件下),氣體密度為8.284 kg/m3(101.325 kPa,21.1℃條件下),液體密度為1.495 g/cm3(25℃溫度條件下)[2]。

2 八氟環丁烷的制備

八氟環丁烷的制備方法有很多種,如四氟乙烯二聚法、電化學氟化法、熱解法、副產物回收法等。但由于一些方法存在副產物有毒且種類較多、產品純度和收率低、成本高等問題,不適用于大規模的工業化生產。目前,工業生產應用較廣的主要是四氟乙烯二聚法。

2.1 四氟乙烯二聚法

(1)

前蘇聯防化軍事學院[5]于1964年公開一種采用二氧化碳或亞硫酸二甲酯作為阻聚劑的四氟乙烯二聚法,該反應在150~170℃下進行,可得到收率接近100%的八氟環丁烷。

Hoechst A G公司[6]于1966年在其專利中提出在不銹鋼反應管中以230 g/h的速率通入四氟乙烯,管內溫度控制在220~240℃,壓強控制在20.27 MPa左右,氣體在管內停留時間保持在20 min,可得到收率為87%~90%的八氟環丁烷。

米田創等[7]于1982年公開了一種以氨水作為阻聚劑的四氟乙烯二聚法。其中,氨的摩爾分數優選0.05%~1.0%,接觸時間優選0.3~5.0 s,反應溫度控制在570~750℃。此反應條件基本可以避免四氟乙烯的聚合。如文中實施例所述,將四氟乙烯通入盛有質量分數為1%氨水的反應管內,控制反應壓力為2.94 kPa,反應溫度621℃,接觸時間3.5 s時,最終得到的八氟環丁烷收率達68.6%、選擇率達86.4%。

Golubev A N等[8]于1997年提出將四氟乙烯以40 L/h的速率通入直徑為25 mm、長度為330 mm的鎳制管式反應器中,保持壓強10.13 kPa、溫度480 ℃,最終得到產物的各組分體積分數為43.9%四氟乙烯、53.4%八氟環丁烷,八氟環丁烷的轉化率達到96.1 %。

上海有機氟材料研究所[9]于1996年對四氟乙烯二聚法的反應過程進行了實驗研究。實驗結果表明該反應是一個均相可逆的放熱反應,每1 mol八氟環丁烷的生成伴隨著約100.416 kJ的熱量放出。在高溫、高壓、短接觸時間條件下更易于得到高選擇率和高產率的八氟環丁烷。

1999年阜新氟化學有限責任公司[10]研究了溫度、C2F4通入流量以及阻聚劑氨水濃度等對四氟乙烯合成反應的影響。從結果可以看出,反應溫度越高,四氟乙烯的轉化率越高;流量越大即反應接觸時間越短,則四氟乙烯的轉化率提高、八氟環丁烷的收率明顯下降;通入適量濃度的氨水(最好摩爾分數為0.05~1.0)可有效地解決四氟乙烯熱解生成自聚物堵塞反應管道的問題。

李家才[11]對四氟乙烯二聚法的合成工藝進行了分析與優化。分析結果顯示原料組分四氟乙烯與稀釋劑比例為80:20,預熱溫度在250~350℃,反應壓力70 kPa,反應溫度500~650℃,接觸時間2~3 s時,工業生產中的四氟乙烯轉化率為50%,八氟環丁烷選擇率達90%。

2.2 電化學氟化法

納幕爾杜邦公司[12]公開了通過電化學氟化法在無水氟化氫中電解1,1,2,2-四氟環丁烷制備八氟環丁烷的方法。該氟化過程在由Teflon聚四氟乙烯制成的Simons電化學氟化池中進行。如文中實施例1所述,在電氟化池中加入285 mL無水氟化氫、1.48 g(0.124 mol)氟化鈉和9.12 g(0.25 mol)1,1,2,2-四氟環丁烷,鎳材質的陰、陽極交替放置并由聚四氟乙烯墊片隔開,兩電極間距3 mm,陽極的總表面積為185 cm2,使用Cu/CuF2參比電極。當施加外電壓為4.4 V時,整個電解過程中的電流密度為10~20 mA/cm2(平均18 mA/cm2)。反應溫度約為18℃,電流效率約為85%,電解產物中八氟環丁烷選擇率最大可達45%。

該方法在制備八氟環丁烷的過程中全氟異丁烯的含量較低,具有一定的安全性。此外,采用電化學氟化方法時,電解過程容易控制,反應條件也比較溫和。但是電解過程會導致副產物種類的增加,對后續提純工藝提出挑戰。

2.3 二氟四氯乙烷熱解法

The Naitional Smelting Company Limited[13]于1965年公開的專利中表示,將7.5 g二氟四氯乙烷蒸發并以1.6 L/h的流速通過經C6F8處理后的鎳網熱解管,其中熱解管的溫度保持在680℃,可產生2.3 g八氟環丁烷和1.0 g四氟乙烯,八氟環丁烷的收率超過50%。

2.4 副產物回收法

大金工業株式會社[14]于1980年公開了一種從制備四氟乙烯的產物中回收八氟環丁烷的方法,蒸餾二氟一氯甲烷的熱分解產物,回收到以四氟乙烯為主的廢氣混合物,并將其置于溫度為 550℃、壓力為30 kg/cm2和空速(相對空氣流速)為150 h-1的條件下,可得到25.1%的八氟環丁烷。

中昊晨光化工研究院[15]于2008年公開了一種從生產四氟乙烯的殘液中回收八氟環丁烷的方法,在二氟一氯甲烷(F22)熱裂解生成四氟乙烯過程中,會生成一定量的八氟環丁烷,由于八氟環丁烷的沸點(-10℃)比四氟乙烯和F22都高,它會隨同樣具有高沸點的物質一起排除。將殘液初餾后得到的八氟環丁烷及與其沸點相近的組分通入到萃取精餾塔精餾,萃取劑可選擇四氯化碳、乙二醇二甲醚、丙酮、甲苯或甲醇;精餾塔所用填料為金屬英特洛克斯填料、金屬鮑爾環顆粒填料或金屬規整填料;精餾時液氣比為10~0.5:1;噴淋密度選取10~50 m3,噴淋溫度選取-50~20℃;精餾塔壓力0.1~0.6 MPa,塔頂溫度-5~20 ℃,塔釜溫度20~100℃。最終得到的八氟環丁烷回收率均能達到90.4%以上,純度均能達到99.1%以上。

福建三農化學農藥有限責任公司[16]公開了一種四氟乙烯和六氟丙烯生產殘液聯合回收八氟環丁烷的方法,該方法將四氟乙烯生產中產生的殘液引入六氟丙烯的生產工藝中,與六氟丙烯生產中產生的殘液一起精餾回收八氟環丁烷。殘液聯合回收塔的操作壓力0.1~0.3 MPa,壓差0.02~0.04 MPa,塔溫度20~60℃;八氟環丁烷精餾塔的操作壓力0.2~0.4 MPa,壓差0.02~0.04 MPa,塔溫度20~30℃。最終可得到純度大于98%的八氟環丁烷。

3 八氟環丁烷的純化

集成電路制造領域對電子氣體的純度要求很高,其純度會直接影響所生產電子器件的質量。眾所周知,電子氣體中即使含有百萬分之幾的雜質(包括顆粒、金屬離子、水份和鹵化物等)也會顯著影響高密度集成電路的線寬和缺陷率等質量指標。隨著芯片制造工藝的發展,電子工業對極高純度(5N及以上)八氟環丁烷的需求日益增長[17]。

通常八氟環丁烷粗品中的常見雜質有N2、O2、CO、CO2、H2O、含氯氟碳化合物、含氫氟碳化合物、其它氟碳化合物等。針對上述雜質主要的純化方法有共沸/萃取精餾法、吸附分離技術(活性炭、金屬氧化物、分子篩等其他吸附劑)、化學轉化法(催化反應、分解反應)、膜分離技術[18]。

納幕爾杜邦公司[17]于1999年公開了一種采用共沸精餾和萃取精餾的提純工藝從鹵代雜質中分離出高純八氟環丁烷的方法。在存在夾帶劑(醚類、酮類、醇類、飽和烴類和飽和氫氯化碳)的情況下,蒸餾全氟環丁烷和鹵代雜質的共沸混合物,全氟環丁烷以蒸餾塔頂流的形式回收提純,而夾帶劑和鹵代雜質以蒸餾塔塔底流出物的形式回收。最終可得到鹵代雜質體積分數小于1×10-6的高純八氟環丁烷。

Minako Horiba等[19]于2003年介紹了一種采用吸附分離技術純化八氟環丁烷的方法。首先讓含有氟碳化合物雜質的粗品八氟環丁烷與質量分數為5%~40%的氧化鐵和質量分數為60%~95%的堿土金屬化合物的雜質分解劑在高溫下接觸,然后與吸附劑接觸,將氟碳化合物雜質去除。吸附劑選用活性炭、碳分子篩和活化煤的一種,使用前需要進行酸處理、熱處理和蒸汽處理。經過吸附純化,可得到雜質濃度小于1×10-6的高純八氟環丁烷。

大金工業株式會社[20]于1996年公開了一種通過化學轉化提純八氟環丁烷的方法。在回收由四氟乙烯生產六氟丙烯的副產品八氟環丁烷時,會引入與八氟環丁烷沸點十分接近的八氟丁烯雜質,該雜質難以通過蒸餾的方式分離。專利提出可以通過在催化劑或光的催化條件下,使氯與八氟丁烯發生反應將其氯化成八氟二氯丁烷。優選活性炭作為催化劑,高壓或低壓汞燈作為光源。最后通過蒸餾方法將八氟環丁烷和八氟二氯丁烷分離純化,可得到純度為99.99%的高純八氟環丁烷。

中船重工第七一八研究所[21]于2014年公開了一種八氟環丁烷中雜質的催化轉化法。該方法通過使粗品八氟環丁烷和催化劑接觸,將沸點與八氟環丁烷相接近的含氫氟碳化合物和烯類氟碳化合物轉化成沸點和八氟環丁烷相差較大的其他化合物。通過這樣處理后的八氟環丁烷粗品利于后續精餾提純處理。其中,催化劑選用AlF3和金屬高價氟化物(CoF3、MnF3、AgF2、KCoF4中的一種以上),根據催化劑的不同,反應溫度選取60~450℃,反應壓力選取-0.05~0.5 MPa,接觸時間在1~30 s。

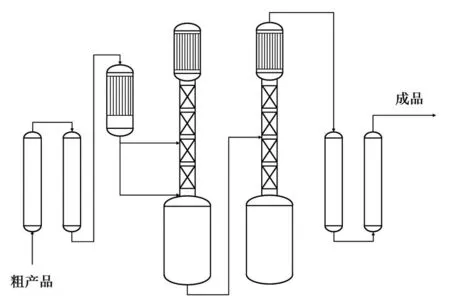

由于實際生產中粗品八氟環丁烷所含雜質種類繁多,需要同時使用多種純化技術,結合各技術優勢對八氟環丁烷進行分離、純化。中船重工(邯鄲)派瑞特種氣體有限公司[22]于2019年公開了一種依次通過反應精餾、吸附、過濾、連續兩次精餾以及再過濾來純化八氟環丁烷的方法。八氟環丁烷粗品先通過反應精餾塔進行反應精餾,隨后塔頂氣相依次通過吸附塔、除塵器和過濾器,進入到脫氫精餾塔進行輕組分的脫除,脫輕精餾塔塔底液相進入脫重精餾塔進行重組分雜質的脫除,最后脫重精餾塔塔頂氣相再經過過濾器后采出,可得到純度達99.999%的高純八氟環丁烷。

華特氣體有限公司[23]介紹了自主研發的電子級八氟環丁烷純化工藝,首先粗品八氟環丁烷進入內部裝填3A和5A分子篩的一級吸附器,除去水分和其他雜質;然后進入兩級精餾塔,通過調節壓力和溫度分別除去輕組分、水分和沸點相近的雜質;再進入內部裝填以4A、13X分子篩為主的二級吸附器,對水分、二氧化碳、鹵烴化合物等進行深度吸附;最后得到的八氟環丁烷成品純度可達99.999%。

圖1 八氟環丁烷的純化工藝流程圖[23]

4 高純八氟環丁烷在芯片制造工藝中的應用

自集成電路誕生開始,刻蝕就是其制造加工工藝中一個非常重要的技術環節。刻蝕大體可分為濕法刻蝕和干法刻蝕。早期的芯片制造工藝主要使用濕法刻蝕的方式,但隨著制造的器件越來越精密,濕法刻蝕出現無法解決各向同性控制及精度控制等問題。于是,能夠解決相應問題的干法刻蝕技術得到迅速發展。干法刻蝕中常用氟碳化合物作為刻蝕氣體或鈍化氣體。此外,用于沉積高純度、高性能薄膜材料的CVD(化學氣相沉積)設備在使用過程中也需要用到大量的氟碳類化合物對設備內表面進行清洗,以使設備腔體達到高度純凈的沉積條件。因此,八氟環丁烷在集成電路制造的刻蝕工藝和清洗工藝中有著廣泛的應用。

在干法刻蝕(也稱等離子體刻蝕)中,具有高深寬比的深硅刻蝕工藝(主要采用ICP-RIE方法)因具有控制精度高、大區域一致性好、刻蝕垂直特性好、材料損耗低等優點,能夠滿足未來集成電路元器件尺寸小型化、功能性增強、存儲能力增大的發展要求。文獻[24]使用Bosch發明的刻蝕/鈍化交替技術,進行了深硅刻蝕工藝研究。采用先通入鈍化氣體C4F8從而形成對刻蝕物側壁起保護作用的沉積鈍化層,再通入刻蝕氣體SF6對硅和鈍化層進行物理轟擊和化學刻蝕的工藝方法,研究了反應腔內壓強、通入氣體比例、前向功率等對刻蝕深度和形貌產生的影響。結果表明反應腔壓強的變化對刻蝕形貌影響不大;刻蝕氣體/鈍化氣體的比例在12∶12時,刻蝕深度較深、形貌較好,前向功率的增大能夠有效地優化其形貌結構。文獻[25]采用O2/C4F8/Ar作為刻蝕氣體,分別研究了刻蝕SiCOH低介電常數薄膜過程中O2流量和低頻功率對薄膜刻蝕的影響。結果表明O2流量適當的增大和低頻功率的增大均能夠提高刻蝕速率,降低薄膜表面C/F沉積量和表面粗糙度。

隨著電子器件的小型化和高度集成化,半導體制造領域開始著眼于原子尺度的器件表面工程,于是人們著手研究更加精密的刻蝕工藝。文獻[26]介紹了使用Ar/C4F8對SiO2層進行原子層尺度刻蝕的方法。在低能Ar離子轟擊SiO2的基礎上,通過周期性地注入C4F8氣體,使其在SiO2表面沉積1至數?厚的碳氟原子層,從而能夠實現Ar離子對SiO2層進行原子層尺度的刻蝕。實驗結果顯示在一個刻蝕周期內SiO2層的刻蝕速率隨碳氟沉積層厚度和最大Ar離子能量的增加而增大。

Kamal Avala等[27]分別使用C2F6和C4F8作為清洗氣體,對PECVD(等離子體增強化學氣相沉積)設備的清洗時間、氣體使用量、清潔效率和全氟化物(PFC)的釋放量等進行了對比研究,并分析了O2作為輔助氣體的作用。當C4F8和O2總流量為2800 sccm、O2比例為85%時,C4F8氣體使用量最少,相對使用C2F6時減少氣體用量達65%。在同樣的氣體通入條件下,全氟化物釋放量和清洗時間達到最小值,相對使用C2F6時分別減小78%和6%。通過使用C4F8作為CVD設備的清洗氣體,使得清洗過程更加環保且高效。

5 結束語

八氟環丁烷是一種化學性質穩定且環保的氟碳類氣體。在其眾多制備方法中,四氟乙烯二聚法因副產物少、收率高等優點更適用于大規模工業化生產。由于粗品八氟環丁烷中雜質種類較多且部分雜質與其沸點相近,在實際生產過程中應合理設計提純工藝,使用多種純化方法同時對其進行提純。在當今快速發展的電子工業中,高純八氟環丁烷的需求日益增加,尤其在深硅刻蝕、低介電薄膜刻蝕和原子尺度刻蝕工藝等領域有著巨大的潛在應用前景。