基于FRAM的復合材料適航維修人為因素分析

賀 強, 胥 濤

(中國民用航空飛行學院 航空工程學院, 四川 廣漢 618307)

0 引言

大量應用復合材料的民機服役使得復合材料的維修需求大幅度持續上升,而復合材料適航維修的技術難度大、環境要求苛刻,更依賴維修人員的經驗和技能。復合材料適航維修的這些特點導致維修中的人為因素問題更加突出。因此,研究復合材料維修中的人為因素對于減少維修差錯、提高維修質量等具有重要意義。

維修中的人為因素已成為航空安全系統的研究熱點,文獻[1]基于航空維修中人的行為與差錯要素,構建了視情維修系統模型,基于模型對航空維修中的人為差錯致因進行分析并提出相應安全建議。文獻[2]應用主成分分析技能型航空維修差錯,得出影響維修差錯的四類主要因子,結合實際維修中的人、機、環等要素提出航空維修安全管理建議。文獻[3]采用維修差錯判斷輔助工具(Maintenance Error Decision Aid, MEDA)和對應分析方法(Correspondence Analysis, CA)對3783份航空安全事件進行樣本統計分析,結果表明個人因素和管理因素是造成航空維修差錯的主要原因。文獻[4]對966名航空維修人員進行關于個人、工作、疲勞等相關內容的問卷調查,采用Logistic方法篩選并分析維修中的疲勞致因,得出了疲勞與維修差錯的映射關系。現有的航空維修差錯研究針對于外場維修,航線的居多,側重于從維修行業層面分析整個維修大系統的人為因素。而針對復合材料維修,上述方法層次較高,不能完全體現貫穿于整個系統的復合材料維修人為因素,及其與機、環要素的相互作用演變,不能有效地控制維修差錯并提高維修質量。當前,針對復雜“人-機-環”系統的建模,功能共振分析方法(Functional Resonance Analysis Method, FRAM)能夠有效描述復雜“人-機-環”系統中各功能間的非線性動態交互、耦合等特征,并根據變化積聚導致的共振揭示系統失效的原因,進而提出針對性的安全屏障,是典型的系統論模型,已經廣泛應用于航空中的事故調查、事故致因分析、運營風險評估等領域。

綜上所述,本文將FRAM應用于復合材料適航維修這一典型的“人-機-環”系統,針對復合材料膠接挖補,提出基于FRAM的人為因素建模方法,構建復合材料維修系統的功能網絡模型,識別并定義各功能模塊的特征,通過功能變化的耦合建立不安全因素的防護屏障。

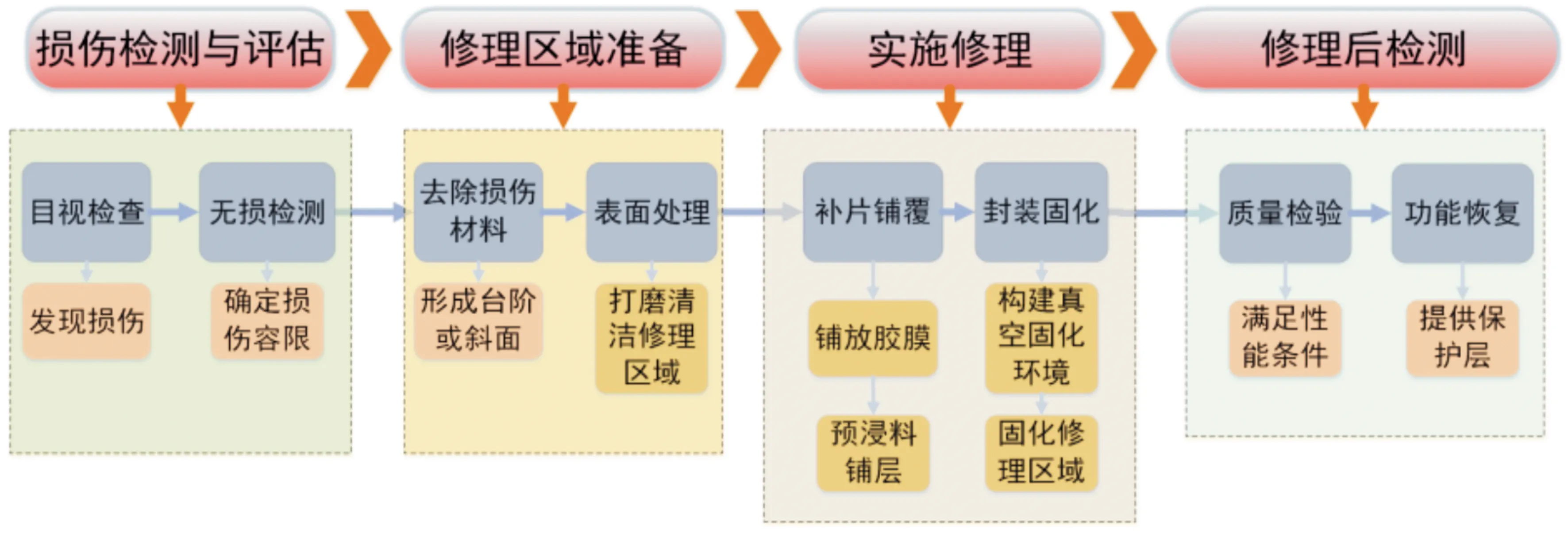

1 復合材料適航維修過程

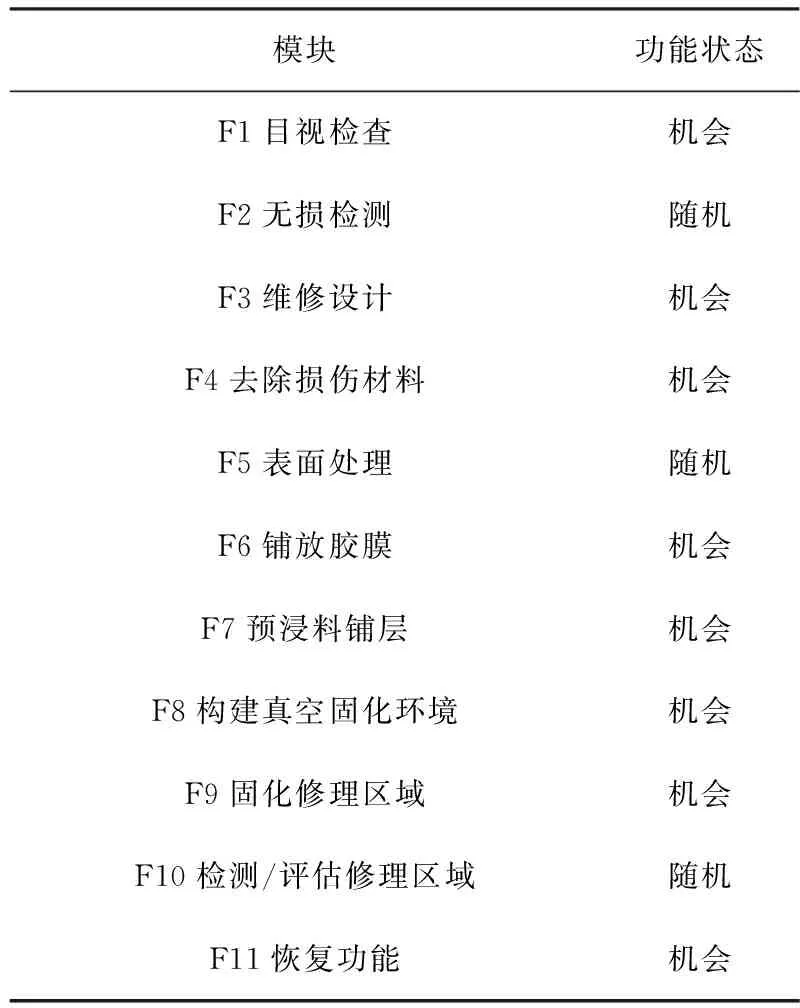

復合材料結構的修理必須滿足復合材料咨詢通告(Advisory Circular, AC)中結構靜強度、疲勞、損傷容限等要求,并考慮特殊結構在實際應用中的各種因素。根據咨詢通告AC20-107B,復合材料結構修理方法可分為非補片法和補片法,其中補片法中的膠接挖補是一種先進的方法,在復合材料修理中較為常用,主要內容包括損傷檢測與評估、修理區域準備、實施修理、修理后檢測四個主要步驟。首先維修人員通過目視檢查與無損檢測發現并確定損傷的位置和大小,根據損傷容限確定維修方案;其次去除損傷區域的材料,形成膠接修理的臺階或斜面,并對其進行表面處理;再次按照順序進行補片材料的鋪貼;最后通過膠接固化完成修理并對維修結果進行檢測驗證。復合材料膠接挖補詳細維修步驟如圖1所示。

圖1 復合材料膠接挖補維修流程

2 復合材料膠接挖補中的“人-機-環境”系統

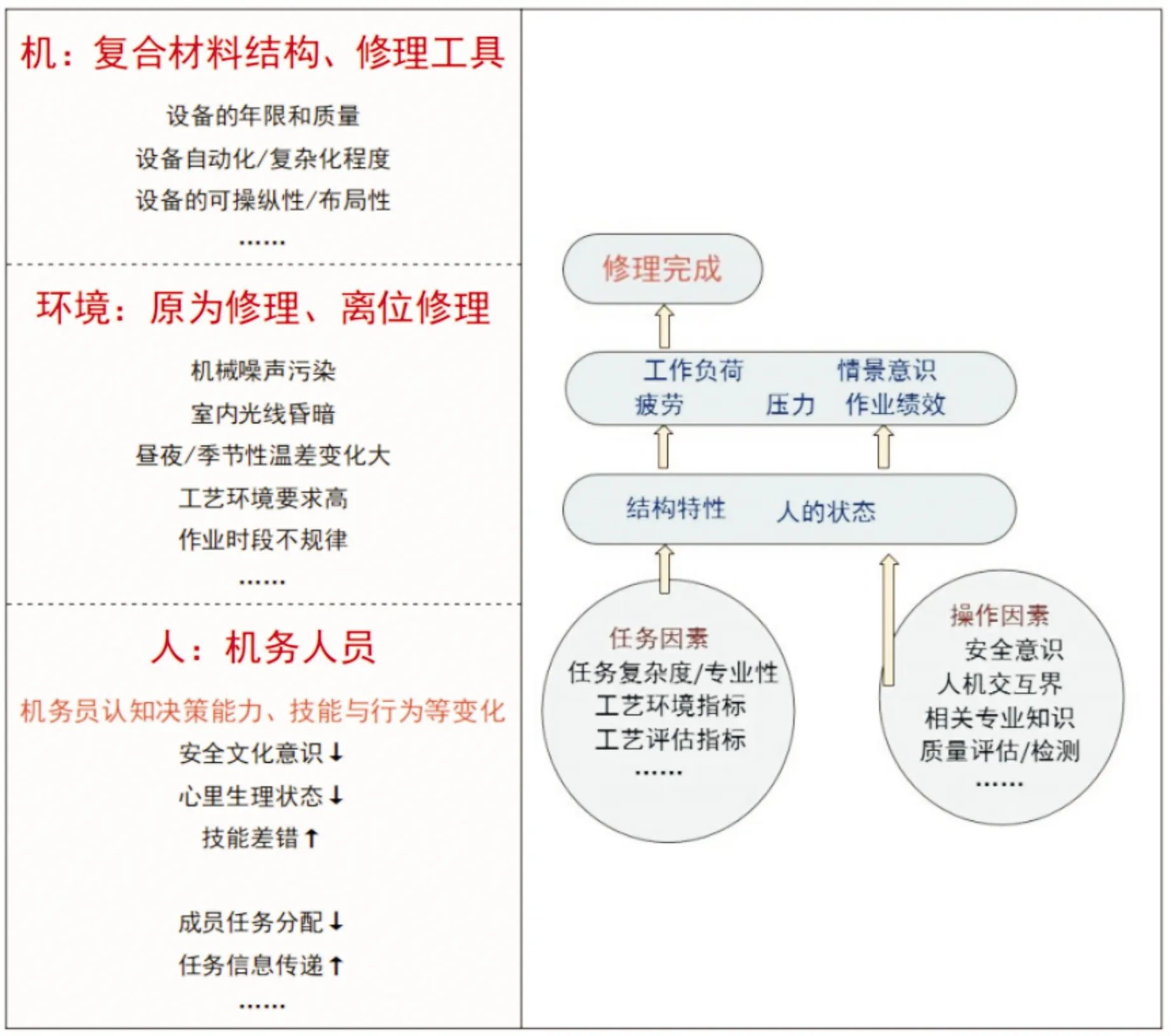

復合材料膠接挖補修理過程中人、機、環境要素之間相互作用,是導致維修差錯和降低維修質量的主要因素。通過對維修過程中人的狀態、結構特性、操縱控制以及任務系統的組合研究,使機械設備和環境設計最大限度地符合維修人員的認知決策能力、技能與行為等變化特征。如圖2所示,復合材料膠接挖補“人-機-環”系統主要由人、機、環三要素構成。人主要指維修人員的生理狀態、知識儲備、團隊協作等;機主要指維修設備以及工具的年限與質量、可操作性和自動化程度等;環主要是指維修中的物理環境、作業空間、工藝環境等。通過分析膠接挖補“人-機-環”系統組成要素和復合材料膠接挖補維修過程,可為復合材料維修人為因素建模奠定基礎。圖2中機務人員一欄中上下箭頭分別表示該影響因素的上升和下降變動情況。

圖2 復合材料膠接挖補的“人-機-環”系統

2.1 維修人員

復合材料膠接挖補“人-機-環”系統中,人員的作業能力直接影響復合材料修理最終效果,因此需要對修理過程中人的作業能力特征、變化規律及其對系統效能的作業機制進行探究。復合材料修理存在單次作業時間長的問題,易使維修人員生理狀態不滿足作業要求,產生作業違規或技能型差錯,這可導致表面處理、預浸料鋪層等任務無法保證維修質量。復合材料結構維修對工藝設計、質量評估等要求極為苛刻,且維修任務時間緊,對維修人員的專業知識、專業技能和專業經驗要求較高,可對維修人員造成壓力,難以持續保持良好的工作狀態。

2.2 維修設備與工具

在修理過程中,復合材料的各向異性和環境敏感性使得維修人員對結構的載荷參數、失效模式和受損部位難以準確定位,因此需要相應的維修規范加以約束。在此基礎上,可對膠接挖補鋪層與固化所需時間、溫度、壓力進行嚴格控制。隨著信息與控制技術的發展,復合材料修理所用的設備和工具更新迭代周期越來越短,儀器的多樣性、多功能性導致人機界面交互信息量不斷增長,維修人員認知負荷顯著增加。

2.3 維修環境

作業環境是與維修人員密切相關的外在因素,復合材料的作業方式依據工作條件分為原位修理和離位修理。離位修理的作業環境通常可直接接觸到封閉車間,通風條件、室內光線、車間噪音、危險源、濕度、溫度、設計布局等是影響維修人員的主要因素;原位修理通常是航線上的維修,為比較開闊的作業環境,氣候變化、噪音、光線、溫度、飛機表層清潔度等是影響維修人員的主要因素。維修環境可對維修工作產生顯著影響。如目視檢查中,若光線過于陰暗或明亮都會對維修人員損傷檢測的判斷與決策產生干擾,造成未發現損傷或損傷類型判斷錯誤,從而影響后續維修項目的進行。同時,不適宜的照明也會導致維修人員查手冊時信息獲取缺失,影響任務完成效率。此外,安靜的工作環境更有利于作業人員感知維修信息和集中精神狀態。相比于車間環境,航線上飛機噪聲對維修的干擾程度更大,運行中的飛機發動機會產生很大的噪音,可影響作業人員的工作狀態導致維修差錯風險增大。

3 基于FRAM的復合材料維修人為因素建模

3.1 功能共振原理

FRAM將事故的本質歸因于系統運行中的突變,它從整個系統的視角出發,強調分析系統中的功能變化及其影響因素,其機理可解釋為成敗等價、自適應調整、涌現、共振四個原理。FRAM模型主要用于事故分析與風險評估,其具體流程如圖3所示。

圖3 功能共振分析流程

3.2 基于FRAM的模型構建

3.2.1 識別與描述復合材料膠接挖補系統功能

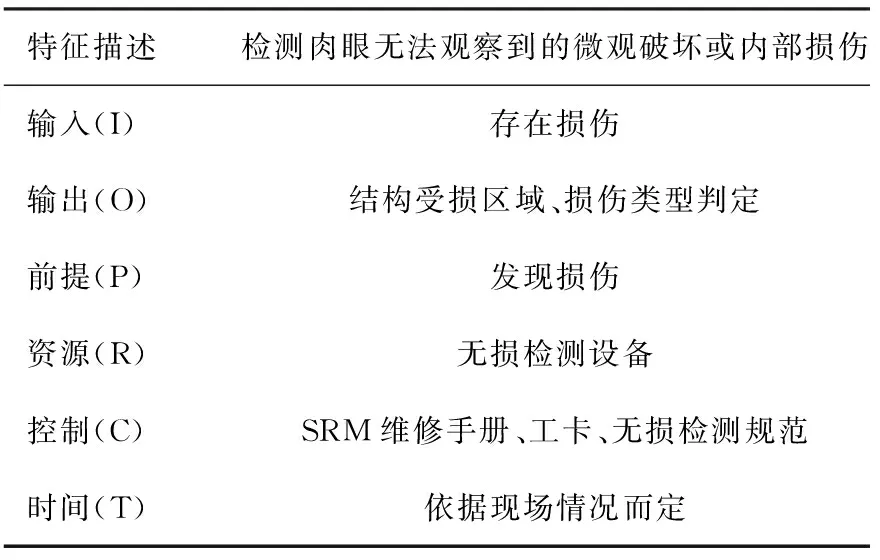

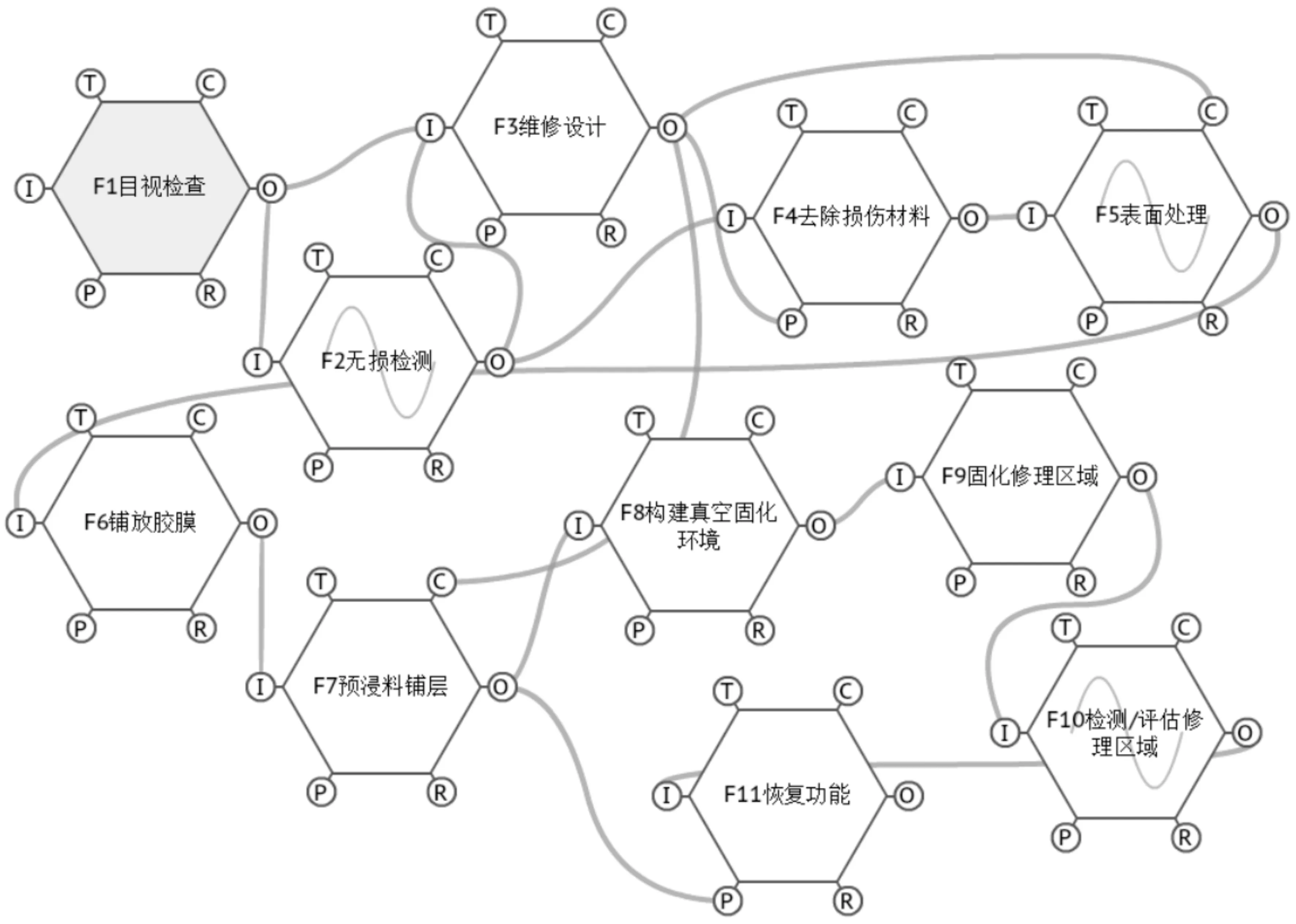

復合材料維修過程中的人、工具、技能要求、環境隨著維修流程是不斷變化的,兩個或多個信號異于其他信號時,不同信號間進行耦合,引起功能共振。根據復合材料膠接挖補“人-機-環”系統,將膠接挖補分為以下11個功能模塊:F1為目視檢查模塊;F2為無損檢測模塊;F3為維修設計模塊;F4為去除損傷材料模塊;F5為表面處理模塊;F6為鋪放膠膜模塊;F7為預浸料鋪層模塊;F8為構建真空固化環境模塊;F9為固化修理區域模塊;F10為檢測/評估修理區域模塊;F11為恢復功能模塊。利用功能六邊形可對11個功能模塊進行特征描述。以無損檢測模塊F2為例,該模塊的功能特征描述示于表1。利用可視化軟件(FRAM Model Visualizer, FMV)建立功能共振網絡,功能網絡圖如圖4所示。

表1 F2模塊功能特征描述

圖4 功能網絡圖

3.2.2 評估功能的潛在性能變化

根據11個工作條件,結合人員、技術、組織,對每個功能的變化進行評估,以F2模塊為例進行分析,結果如表2所示。F2的功能變化包含9個“不充分”,1個“無法確定”,1個“充分”,由此基本斷定F2變化為隨機狀態,判斷F2引起維修差錯的概率更大。

表2 功能模塊F2的變化

同樣可以得到其他模塊的功能變化,結果如表3所示。表3中F2、F5、F10模塊的變化評定為“隨機”狀態,因此F2、F5、F10模塊可能產生功能共振,引發系統功能失效。

表3 各模塊功能變化評估表

3.3.3 確定復合材料適航維修中的功能共振

基于圖4建立的復合材料膠接挖補系統的功能共振網絡,識別出具有功能共振的模塊、失效連接以及導致共振的影響因素。以F2模塊為例,分析結果見表4。

表4 功能模塊F2影響因素及失效連接

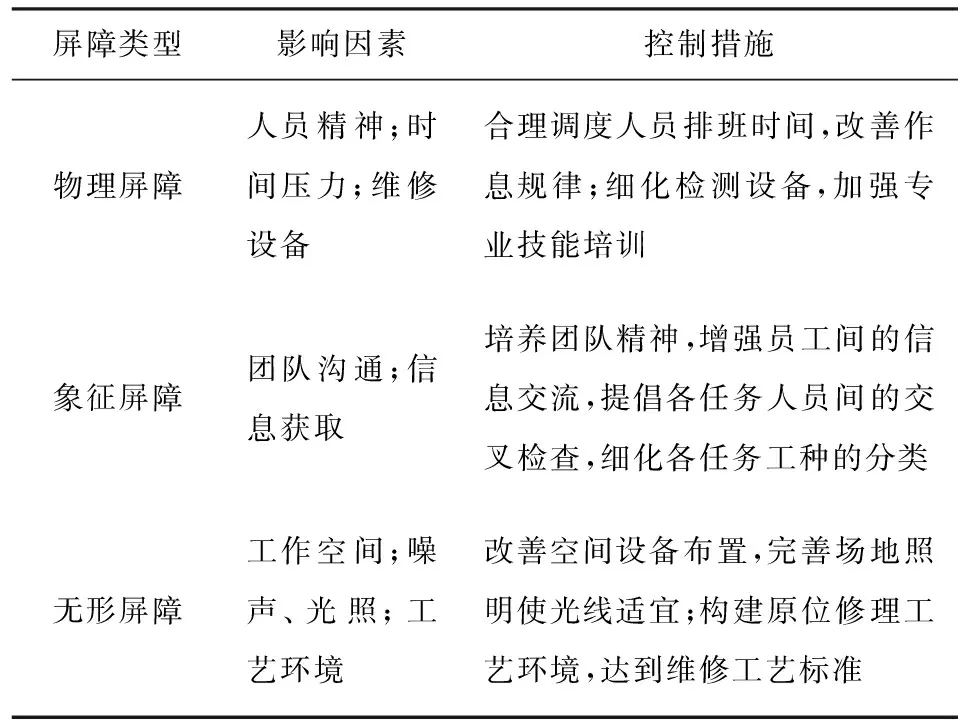

3.3.4 制定防護屏障

功能共振分析表明,F2、F5、F10模塊存在的失效連接容易導致復合材料維修差錯,因此對3個模塊進行防控。功能共振模型的防控屏障從“人-人”、“人-機”、“人-環”三個層面制定,通過控制其性能變化來預防不安全事件的發生。功能共振屏障一般分為四類,物理屏障(維修人員相關操縱而產生的屏障)、象征屏障(維修人員個人知識儲備、組織管理等屏障)、功能屏障(維修任務完成后產生的屏障)、無形屏障(維修任務之外存在的屏障)。F2無損檢測模塊中,人對設備的操縱、人員間信息的傳遞以及任務之外所處的環境對維修結果具有較大影響,因此主要對物理、象征、無形三類屏障進行分析,具體如表5所示。

表5 F2的失效變化防控

4 結論

復合材料適航維修中的人為因素在民用航空領域里越來越受到重視,為解決復合材料適航維修中人為因素愈加突出的問題,利用FRAM分析復合材料適航維修系統中的人為因素。通過構建復合材料膠接挖補的功能共振網絡,對復合材料維修膠接挖補過程中人、機、環境因素間的非線性動態耦合關系進行分析。結果表明“人-機-環”系統分析可以揭示復合材料維修過程中引起失效的模塊,并對失效環節提出了相應的控制措施,可有效減少維修差錯,保障維修質量。本文的分析方法可為集成人為因素的復合材料適航維修工藝規范及相關技術標準的制定提供借鑒與參考。