某型APU供油管道模態分析

陳振中,張 弛,王璐璐,王 震

(1.沈陽航空航天大學 民用航空學院,沈陽 110136;2.中國南方航空股份有限公司 沈陽維修基地,沈陽 110000)

0 引言

供油管道是飛機輔助動力裝置(APU)中的重要零部件,工作狀態下管道中燃油的流動會產生振動,進而引發管道螺栓連接件振動,造成螺母與螺栓之間的螺紋連接產生松動,導致螺母中螺紋的疲勞損傷,降低管道螺母的使用壽命。

祖衛華等人運用ANSYS軟件對管壁板結構進行特性分析,通過增加管道約束的方式,提高整體結構各階自振頻率,有效地避開了工作頻率范圍。李少靜等人在流固耦合作用下對管道進行模態分析,得到管道固有頻率和振型圖。康力等人對航空發動機多個位置的外管路進行振動響應分析,得出各個部位管道各異振動特征。呂彪等人研究航空發動機供油管道裂紋,認為管道裂紋為高周疲勞裂紋。國內外學者對航空發動機上的管道振動特性研究較多,對于飛機APU供油管道研究較少。APU在實際使用中經常發生供油管路振動,進而引起供油管路接頭螺紋損傷,因此對APU供油管道進行模態分析,給出供油管道的固有頻率及振型,對研究管道連接接口疲勞損傷具有重要價值。

1 三維建模及數值模擬

1.1 三維建模

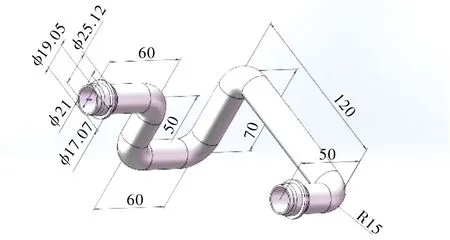

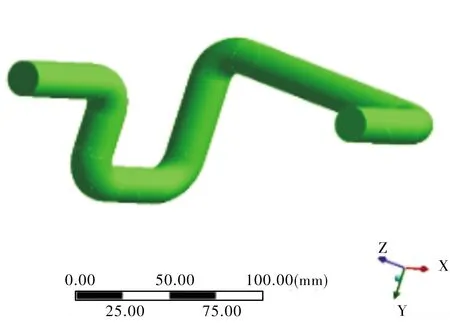

本文利用SolidWorks軟件對APU供油管道進行1:1等比例建模,導管三維模型如圖1所示。管道的材料為鈦合金Ti-3Al-2.5V,密度為4 620 kg·m。在ANSYS DM模塊中建立流體模型,選中管道內壁,在Fluent模塊中利用“fill”命令生成流體,設定材質為液體燃油Gasoil Liquid,密度為770 kg·m,流體模型如圖2所示。

圖1 導管三維模型

圖2 流體模型

APU中供油管道種類多種多樣,本文利用SolidWorks軟件對其中一種型號進行等比例三維實體建模,然后運用Workbench軟件對管道進行仿真分析,最終得出管道的振型特點。

1.2 流固耦合及模態分析

流固耦合力學是研究變形固體在流場作用下的各種行為以及固體位形對流場影響這二者相互作用的一門科學。為了計算燃油與管道之間的相互作用,本文采用流固耦合進行供油管道的模態分析,因為管道變形很小,所以使用Fluent模塊與靜力學模塊Static Structural連結組合成的單向流固耦合模塊,在Fluent模塊中計算流體模型在流經管道產生的壓力,然后在靜力學模塊Static Structural中計算管道受流體影響產生的應力載荷。

1.2.1 流體模型數據計算

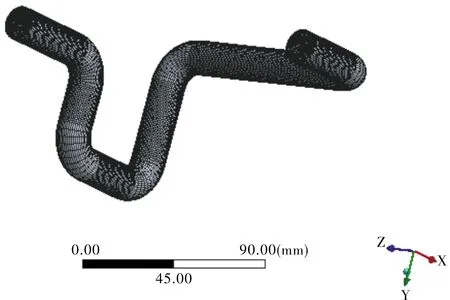

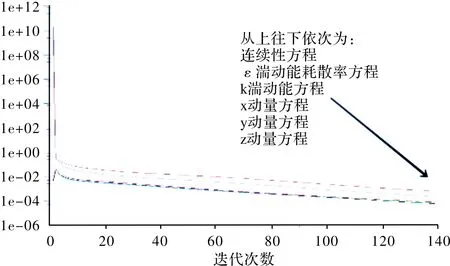

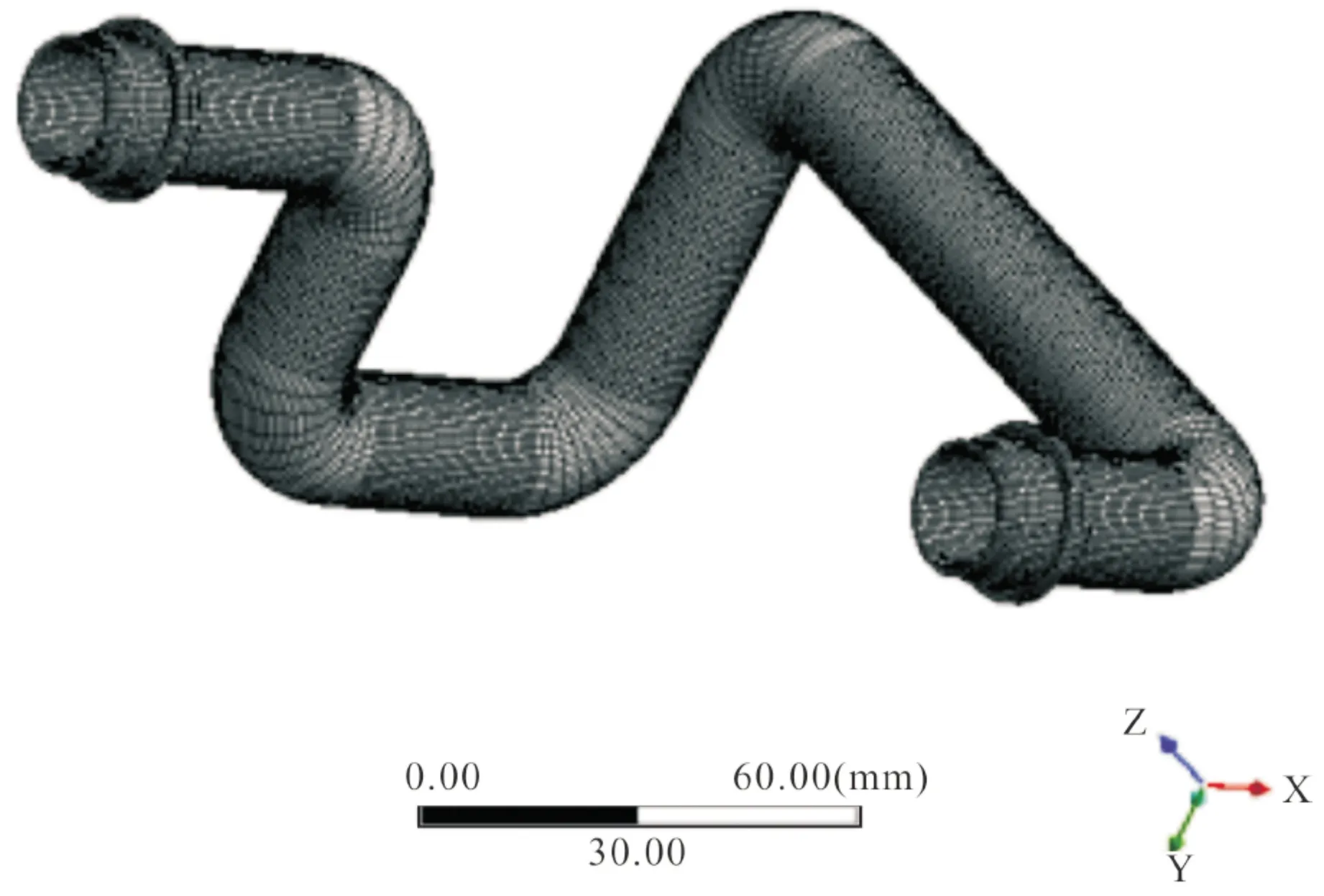

采用掃掠法sweep method對流體模型進行網格劃分,設置流體進出口,對進口面設定8層邊界層,網格類型設置為三棱柱,并對進口面設定網格大小為1 mm,共生成214 901個節點,277 140個單元,流體網格劃分如圖3所示。根據APU供油管道實際維修數據,在Fluent模塊中設置管道內壓強為1.379 MPa,燃油流量0.025 2 kg·s,流速0.014 2 m/s。由于管道出口唯一,根據進口流速和壓強設置出口邊界條件為自由流出,流出量權重設置為1。計算得到殘差圖如圖4所示,從殘差圖可以看出各參數收斂曲線隨計算步數的增加而降低,最后趨于平緩,說明流體計算收斂,可導入管道進行下一步計算。

圖3 流體網格劃分

圖4 殘差圖

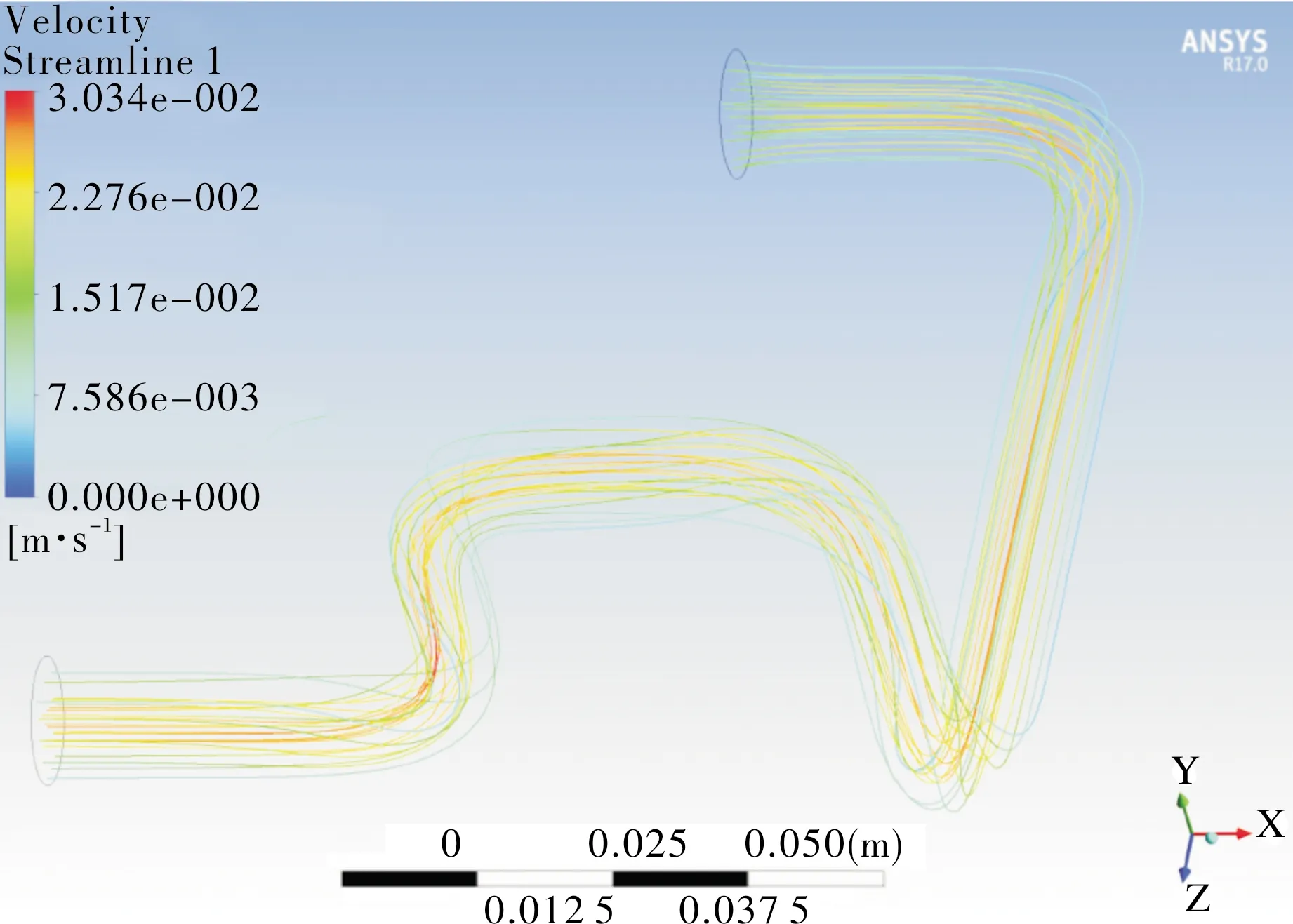

通過CFD-Post軟件得到流體流速矢量圖如圖5所示,從矢量圖可以看出流體流速在管道中間會更快,并且在管道彎曲處流速增加。

圖5 流體流速矢量圖

1.2.2 靜力學模塊計算及模態分析

在模型中對供油管道采用六面體網格劃分,設置網格單元大小為1 mm,對于管道彎曲部分進行面映射網格劃分,共生成144 900個節點,26 310個單元,管道網格劃分如圖6所示。將Fluent中流體對管道產生的載荷設置壓力導出,設置邊界條件:由于管道較短,管道之間只有在接頭處的螺母固定,所以在接頭處設置為固定支點,然后進行靜力學分析,得出管道在流固耦合狀態下的載荷分布。

圖6 管道網格劃分

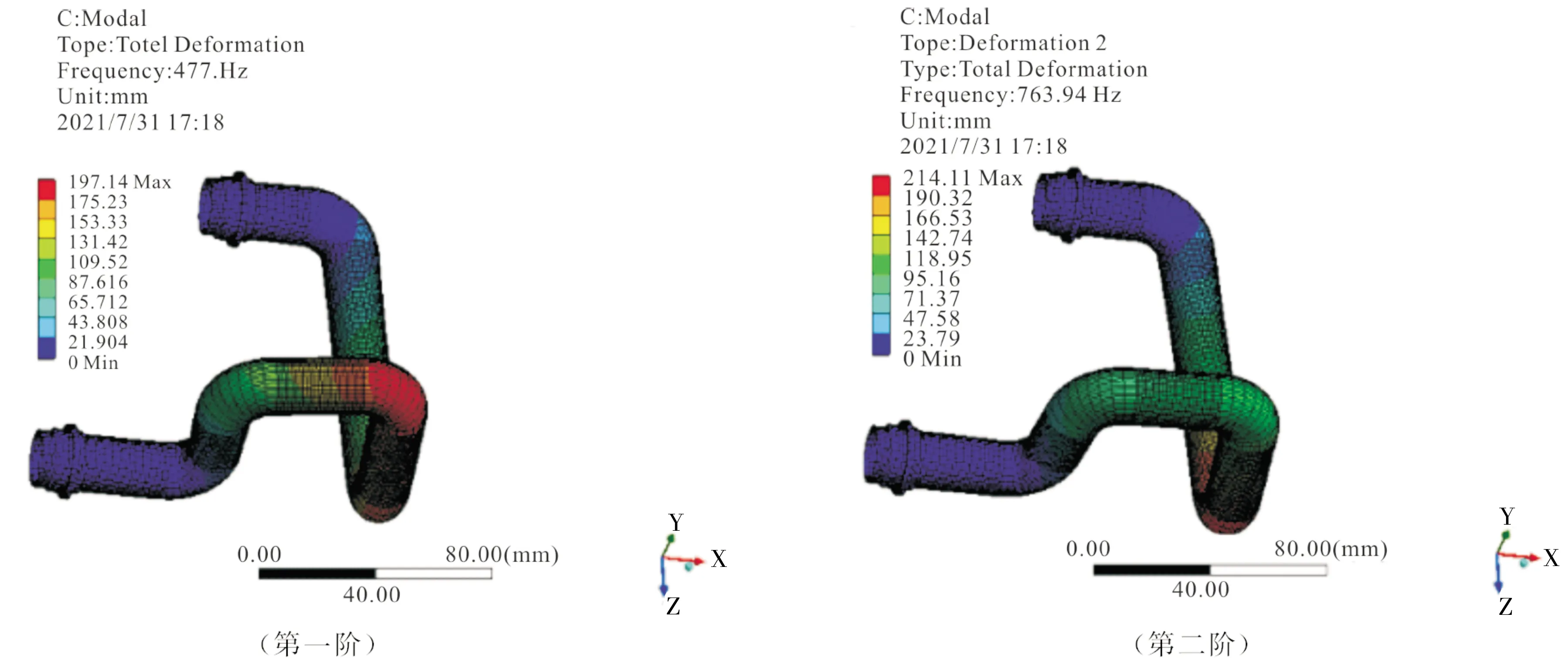

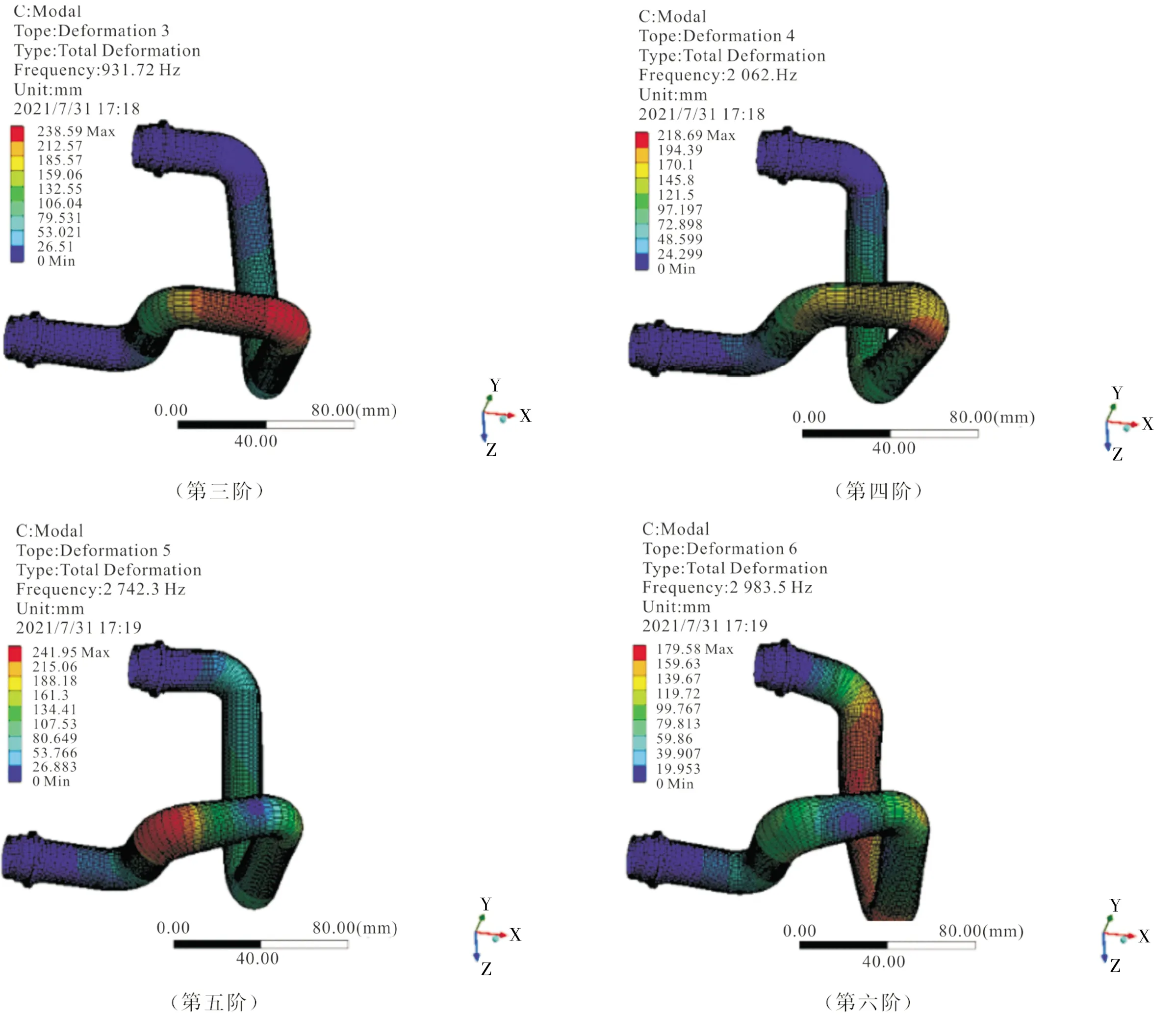

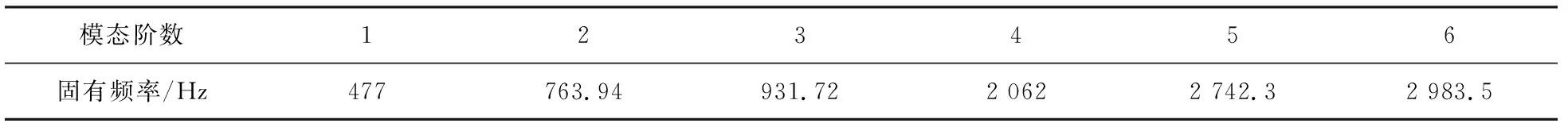

在靜力學模塊中進行模態分析,得到管道固有頻率如表1所示,管道前六階振型圖如圖7所示。從表1中可以看出前三階固有頻率平穩增長,第四階到第六階固有頻率出現跳躍式增長。最大變形主要在管道中間彎曲處,其中第三階和第五階變形最大;第一階振型中管道主要沿著軸方向變形,第二階振型中管道主要沿著軸方向變形,第三階振型中管道主要沿著軸和軸方向變形,四到六級階振型管道變形并無明顯規律。

圖7 前六階振型圖

表1 固有頻率

2 結論

本文通過SolidWorks軟件對某型APU供油導管進行三維建模,在ANSYS Workbench軟件中進行流固耦合分析,得到供油狀態下管道的固有頻率和前六階振型。研究結果表明第一階振型中管道主要沿著軸方向變形,第二階振型中管道主要沿著軸方向變形,第三階振型中管道主要沿著軸和軸方向變形,四到六級階振型管道變形并無明顯規律;管道變形主要發生在管道中間彎曲處,其中第三階和第五階振型變形最大。