一種超大喉深X 型機器人點焊鉗設計

向 亮,張仕吉,肖科星

(武昌工學院智能制造學院,湖北 武漢 430065)

點焊機器人的典型應用領域是汽車工業。汽車白車身的焊接,現在大部分生產廠家都采用點焊機器人來進行,極大地提高了生產效率以及焊接質量,同時將工人從惡劣的作業環境中解放出來[1-4]。而對于一些大車型的汽車和卡車,為了避免與工件干涉,保證通過性,就需要設計一些超大喉深以及大喉寬的特殊X 型焊鉗。本研究詳細介紹了設計及計算過程,通過理論設計,再結合Ansys Workbench 軟件進行靜力學仿真,從而得到滿足項目要求的大喉深點焊焊鉗。

1 X型焊鉗的結構設計

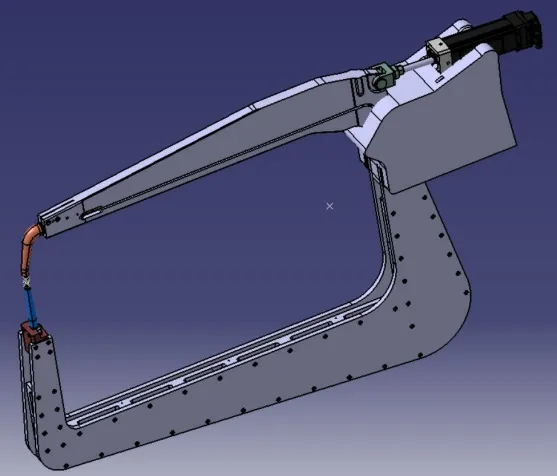

在一汽集團某項目中,其對應的大車型項目,需要一個喉深1 300 mm、喉寬800 mm 的超大焊鉗。結合通過性要求,初步設計出的焊鉗結構如圖1所示。

圖1 超大X型焊鉗

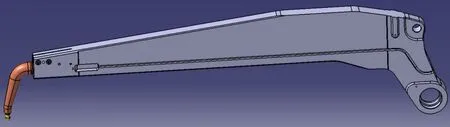

1.1 動臂總成設計

動臂總成設計,動電極臂采用60 mm 厚的鋁板結構,動電極桿采用的是直徑45 mm 的鉻鋯銅材料的棒材設計,采用1∶9.6的錐度,電極帽直徑16 mm、長度23 mm,也是鉻鋯銅材料,動臂總成結構如圖2所示。

圖2 動臂總成結構

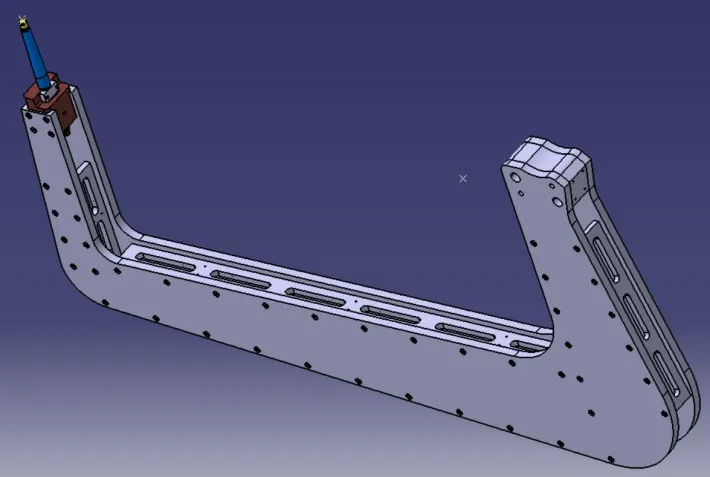

1.2 靜臂總成設計

為了減重,靜電極臂不再采用一塊鋁板進行設計,而是采用2 塊20 mm 厚的鋁板,中間用加強肋圍成一圈,這樣設計既加固了整個結構的強度,同時又減輕了整個焊鉗的總重量。為了方便冷卻水路的排布,在靜電極臂頭部加一個銅塊,同時也作為連接電極桿的一個過渡件。靜電極臂采用的鉻鋯銅材料是直徑20 mm的直桿。靜臂總成結構如圖3 所示。

圖3 靜臂總成結構

2 X型焊鉗的結構校核

2.1 電機推力的驗證

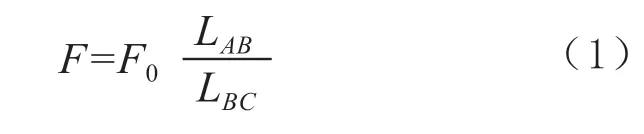

機器人焊鉗一般由直線伺服電機驅動給機器人焊鉗提供準確的焊接壓力。通常X 型焊鉗電機能提供的最大推力是22 kN。該超大焊鉗的設計壓力為3 300 N,那么該焊鉗需要電機提供的推力F,計算公式如式(1)所示[2,5-11]。

其中:F0為設計壓力,此時F0=3 300 N;LAB為電極帽中心A到轉動軸中心B的距離,如圖4 所示,此時LAB=138 0 mm;LBC為電機與電極臂連接中心處C到轉動軸中心B的距離,此時LBC=257 mm。

圖4 電機推力計算圖

將數值代入式(1),得到該焊鉗需要電機提供的推力F=17.72 kN,該推力小于電機能提供的最大推力22 kN,故電機能夠提供所需的焊接推力。

2.2 結構強度校核

鉻鋯銅的屈服極限是390 MPa,安全系數取2.5,則其許用應力為156 MPa;鋁材的名義屈服極限是460 MPa,安全系數取3,則其許用應力為153 MPa[2,7,11]。

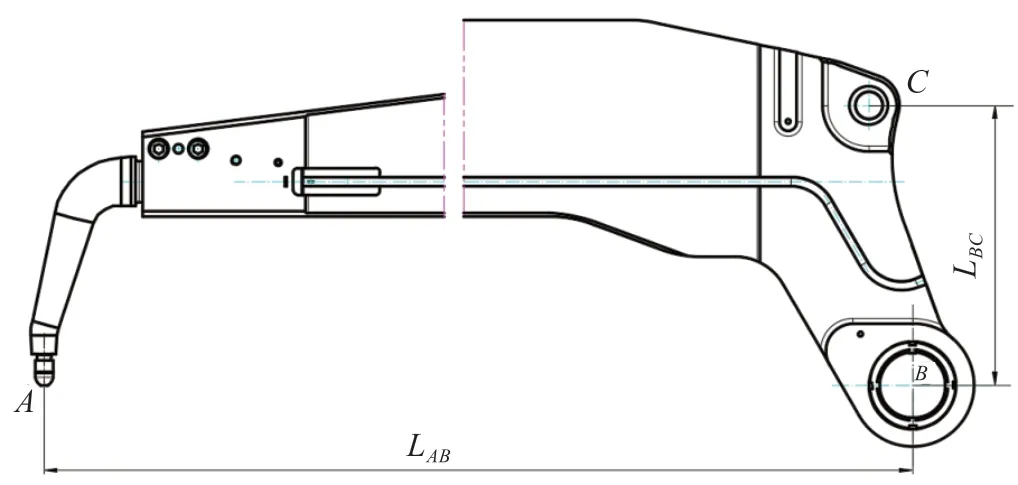

借助有限元Ansys Workbench 軟件,將動電極臂總成、靜電極臂總成模型導入到Ansys Workbench 軟件中進行仿真分析,得到的應力情況,如圖5 所示。鉻鋯銅材料的零件受到的最大應力為48.174 MPa,遠小于其許用應力為156 MPa;同時,鋁板材料的零件受到的最大應力27.436 MPa,也遠小于其許用應力為153 MPa。因此,該結構的強度是滿足設計要求的。

2.3 結構剛度校核

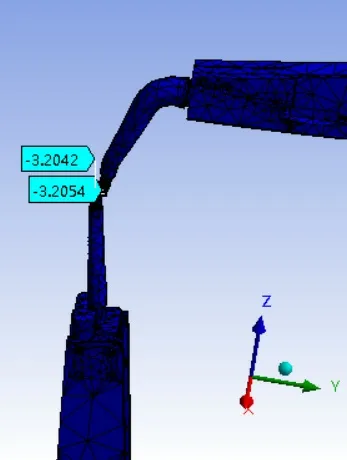

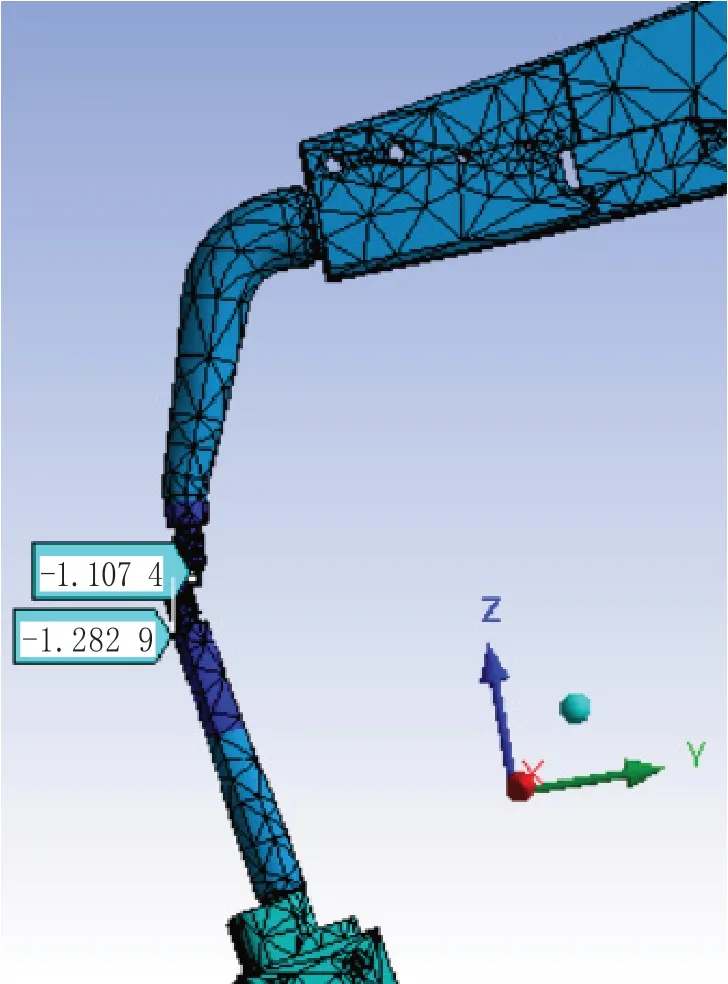

該結構也需要校核電極臂總成的變形情況。在電機推力的作用下,焊鉗的電極帽中心處都會有兩個方向的變形,一個是沿著電極帽長度方向的變形,一般稱為軸向變形;一個是沿著電極帽半徑方向的變形,一般稱為徑向變形。而本研究在計算變形量時,都是以動電極帽、靜電極帽兩者中心位置的變形量為最終結果依據。

1)電極帽中心處軸向變形情況。如圖6 所示,電極臂總成的兩個電極帽中心處軸向變形量,也就是Z方向的變形量最大的值約為-3.21 mm,而對于電極臂總成中電極帽中心處軸向變形量要求不能超過5 mm。故該結構是滿足軸向的變形量要求的。

圖6 電極臂總成的軸向變形量

2)電極帽中心處徑向變形情況。如圖7 所示,動電極帽中心處的徑向變形量,也就是Y 方向的變形量為-1.107 4 mm,靜電極帽中心處的徑向變形量為-1.282 9 mm,則兩個電極帽中心處相對的滑移量是0.175 5 mm,而對于機器人焊鉗不滑槍時,兩電極帽中心處的相對徑向變形量的要求是不能超過0.8 mm。故該結構是滿足徑向的變形量要求的。

圖7 電極臂總成的徑向變形量

3 結語

隨著汽車行業的發展,點焊機器人的應用也會越來越多,而某些特殊的焊鉗也將變得不再特殊,對機器人點焊焊鉗的設計要求也有了提高,在滿足強度要求和剛度要求的同時,也使得焊鉗的整體結構協調可靠。本研究介紹了一種超大型X 型焊鉗,通過結構的設計、強度的計算以及剛度的計算,設計出滿足項目要求的焊鉗,滿足了部分大車型的焊接需求。