車間試車低速柴油機減振技術研究及應用分析

徐 智,周勇祥,王 磊

(1. 招商局海通貿易有限公司,上海200126;2. 上海中船三井造船柴油機有限公司技術中心,上海 201306)

0 引 言

低速柴油機(以下簡稱主機)車間試車期間發生振動會直接影響船東對主機質量的觀感和滿意度。主機振動過大會導致主機上的連接部件出現問題,如管系泄漏和螺栓損壞等,甚至會影響到試車臺設施的安全運行。例如,在某5 缸機試車期間,劇烈的主機振動導致試車臺位地軌損壞,使原已緊張的試車臺位更加難以滿足應用要求,影響生產節點。為有效解決主機振動問題,保證車間試車主機的安全性,提高主機的質量,基于車間試車主機振動測量情況,著重分析振動較大機型的振動特點,研究可行的減振方案,并在具體機型上對該方案的可行性進行驗證,提高客戶對主機振動的觀感和滿意度,保證主機順利交付使用。通過改善主機的振動狀況,使主機振動滿足要求。

1 車間試車主機振動測量結果分析

首先關注7 缸及7 缸以下主機的車間試車振動狀況和特點。某5 缸600 mm缸徑主機作為中小型船舶采用的主力機型之一,在車間試車過程中多次出現劇烈振動的情況,其中6#前后端主機本體振動單諧次最大值甚至達到了±75 mm/s(TP1,84.3 r/min),超出許可值50%。此外,試車臺底座在主機試車時存在冒泥漿現象,測得的試車臺底座振動(FV1,80.9/83.0/84.3 r/min)也超過了參考值(±10 mm/s),臺位運行存在安全隱患。該5 缸600 mm缸徑主機車間試車期間振動(橫向)測量結果見圖1。6 缸主機和7 缸主機振動狀況整體較好,沒有出現超出MDT(MAN Diesel & Turbo)公司給出的限制值的情況。通過對5 缸~7 缸主機的測量結果進行匯總分析,初步發現以下特點:

圖1 某5缸600 mm缸徑主機車間試車期間振動(橫向)測量結果

1)振動最大的方向都是橫向(操縱側—排氣側方向),主機自由端與推力端的振動幅值相近;

2)橫向振動主諧次與主機缸數相同,即5 缸主機為5 諧次,6 缸主機為6 諧次,7 缸主機為7 諧次。

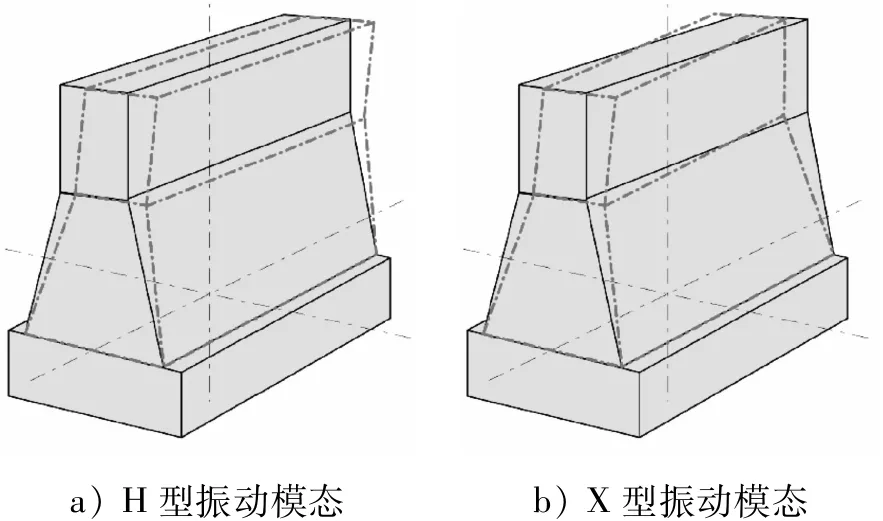

其次對7 缸及7 缸以上主機的振動測量數據進行匯總分析。9 缸主機的振動狀況最為惡劣,某9 缸900 mm缸徑主機MK9.2 和MK10.2 系列中部分超出了MAN的限制。8 缸、10 缸和11 缸主機的振動狀況滿足要求;振動最大的方向都是橫向(操縱側—排氣側方向),主機自由端與推力端的振動幅度相近,遠大于中間部位的振幅;橫向振動主諧次與主機缸數有關,8 缸主機為5 諧次,9 缸主機為6 諧次,10 缸主機為6 諧次和7諧次,11 缸主機為5 諧次和8 諧次。車間試車主機振動的激勵主要來自橫向的傾覆力矩。傾覆力矩是由柴油機氣缸內燃氣爆發壓力與往復慣性力合成引起的,由曲柄連桿機構通過十字頭作用在機架導板上。由于各缸的側向推力是同時作用在機架的不同長度和高度位置上的,可將主機產生的傾覆力矩分為H型傾覆力矩和X型傾覆力矩,分別產生H型振動模態和X型振動模態(見圖2)。

圖2 H型振動模態和X型振動模態

對于缸數較少的主機(如5 缸主機和6 缸主機),其振動主要由H型傾覆力矩導致;對于缸數較多的主機(如9 缸主機和10 缸主機),其主要激勵為X型傾覆力矩。主機缸數與主要激振力型式和諧次之間的關系見表1。車間試車各類主機振動的實測結果與該理論高度契合。

表1 主機缸數與主要激振力型式和諧次之間的關系

2 減振方案的選取和設備規格的確定

為減弱主機振動,可從振動三要素中的激勵和系統2 個方面進行分析。車間需確保機座和底座與混凝土之間的夾緊力和螺栓泵緊,通過增加螺栓數量或使用更大型的鐵凳增大主機振動的固有頻率,從而降低MCR(Maximum Continuous Rating)轉速內主機和底座的振動幅值,存在的潛在風險是共振點依然沒有移出SMCR(Specified Maximum Continuous Rating)轉速。另外,對于船上使用的頂部支撐,由于主機本體距離車間側柱太遠,且試車臺是循環使用的,該方案在車間難以實施。

車間試車時理論上可更換更大型的底座鐵凳,使主機振動的固有頻率增大,達到降低主機振幅的目的。但是,以主機振動劇烈的某9 缸900 mm缸徑主機為例,目前的鐵凳已是可使用的最大規格鐵凳,已到達車間試車臺地軌的邊緣,無法進一步增大鐵凳的尺寸。同時,該方法的應用效果存在較大的不確定性。另外,使用頂部支撐作為改變振動系統的手段之一也難以在車間實施。

顯然,研究的重心應是降低振動激勵,車間主機振動的激勵主要來自主機運行時內部的橫向傾覆力矩,而在柴油機的性能模式和SMCR等參數確定之后,從主機內部無法降低該激振源,唯一的方法是對主機本體施加一個反方向的外部作用力,用于平衡傾覆力,達到減小振動幅值的目的。目前市場上已有相應的解決方案,即應用電驅動振動補償器,該補償器一般應用于船上主機項目中,置于主機上層平臺的排氣集管下方,與主機托架相連接,通過其內部扇形塊的旋轉運動為主機提供一個額外的反向作用力,可在設定的轉速區間內運行,在主機振動本就滿足要求的轉速區間內關停,可靈活使用。

由以上分析可知,應用電驅動振動補償器是車間試車期間靈活有效的主機振動問題解決方案。

以傾覆力矩較大的某5 缸600 mm缸徑MK9.2 型主機為選型依據,其H型傾覆力矩主諧次為5 諧次,在SMCR為105 r/min時的5 次傾覆力矩為1 344 kN·m,考慮底腳螺栓與振動補償器安裝平臺的高度差為7.09 m,計算出所需的平衡力為

式(1)中:為5 次傾覆力矩;為高度差;為需平衡的主諧次。

因此,選取廠家的C-40H型振動補償器(最大平衡力為40 kgm)最為恰當。此外,為滿足7 缸以上主機降低X型主機振動的潛在需要,另選取另一臺C-65H型振動補償器。

根據主機上空間布置和平衡力的需求,可選取其中1 臺安裝使用或2 臺同時安裝使用。

3 試驗數據采集和減振方案的可行性及有效性驗證

根據車間試車計劃選定某6 缸800 mm缸徑MK9.5 型主機作為振動補償器的試驗機型。在該系列主機車間試車期間,分別對安裝在主機排氣集管下部的C-65H型振動補償器和C-40H型振動補償器進行調試試驗。首先將2 臺振動補償器的平衡力調整到最大值。為使振動補償器達到最優效果,需根據主機振動最大振幅所處轉速調整補償器的相位值,使其與主機激勵相位接近180°。圖3 為C-65H型振動補償器在主機轉速為52.7 r/min時各相位對應的主機振動幅值。從圖3 中可看出,當振動補償器的相位設定為19°時,主機振動的主諧次(即6 諧次)振動幅值最小,振動補償器效果最佳。完成設定之后,對各轉速下的主機振動進行測量。對于C-40H型振動補償器,也按該程序完成試驗工作。

圖3 C-65H型振動補償器運行時主機振動測量值(相位測定)

在各轉速下,振動補償器不運行和分別運行C-40H型振動補償器、C-65H型振動補償器時的振動測量結果見圖4。

圖4 某6缸800 mm缸徑MK9.5型主機振動測量結果

從以上試驗結果中可看出,C-40H型振動補償器和C-65H 型振動補償器均能明顯降低試驗主機試車期間的振動,以52.7 r/min轉速為例,分別降低了35%和56%,減振效果良好。

另外,針對不同主機的需求,該減振技術中的電驅動振動補償器可調整其最大平衡力,防止出現過度補償;同時,可適時調整使用范圍,設定其運行的主機轉速區間,如在開展車間驗證試驗時設定35 ~58 r/min的轉速區間,在其他不需要的負荷范圍內自動停止運行,既取得最佳減振效果,又可減少補償器本身的耗損。

4 結 語

本文通過對若干型低速柴油機的振動特性進行分析,開展了振動研究,確定了采用電驅動振動補償器進行低速柴油機振動控制的方案,并在典型機型上進行了減振試驗驗證,達到了預期的減振效果,得出了振動補償的相關要點和規律,一方面提升了車間試車的振動安全性,另一方面為實船低速柴油機減振提供了有效措施。目前,國內的電驅動振動補償器整套設備都需從國外進口,若能實現該產品和服務的國產化,則將大幅降低低速柴油機廠家采用該減振方案耗費的資金成本和時間成本,使該方案得到更廣泛的應用。