津西2 000 m3高爐燜爐和復風操作實踐

趙建宇 李建偉

1.前言

津西股份2號高爐有效容積2000m3,高徑比2.522,屬于矮胖型高爐。設計有三個鐵口成“Y”型布置,30個風口。為積極響應國家環保號召,于2021年3月14日滿料燜爐。因公司前期燒結工序“去限產”,燒結產能不能滿足高爐需要,只能配加部分落地礦。考慮到落地礦性能相對較差,專門制定了嚴謹復風準備工作和一系列技術方案,以保證復產后快速全風。本次 高爐因環保限產共計休風17天54分鐘,于4月1日0:42送風,32分鐘后引氣,4月3日9:00全風操作。

2.燜爐操作

2.1 燜爐前期準備工作

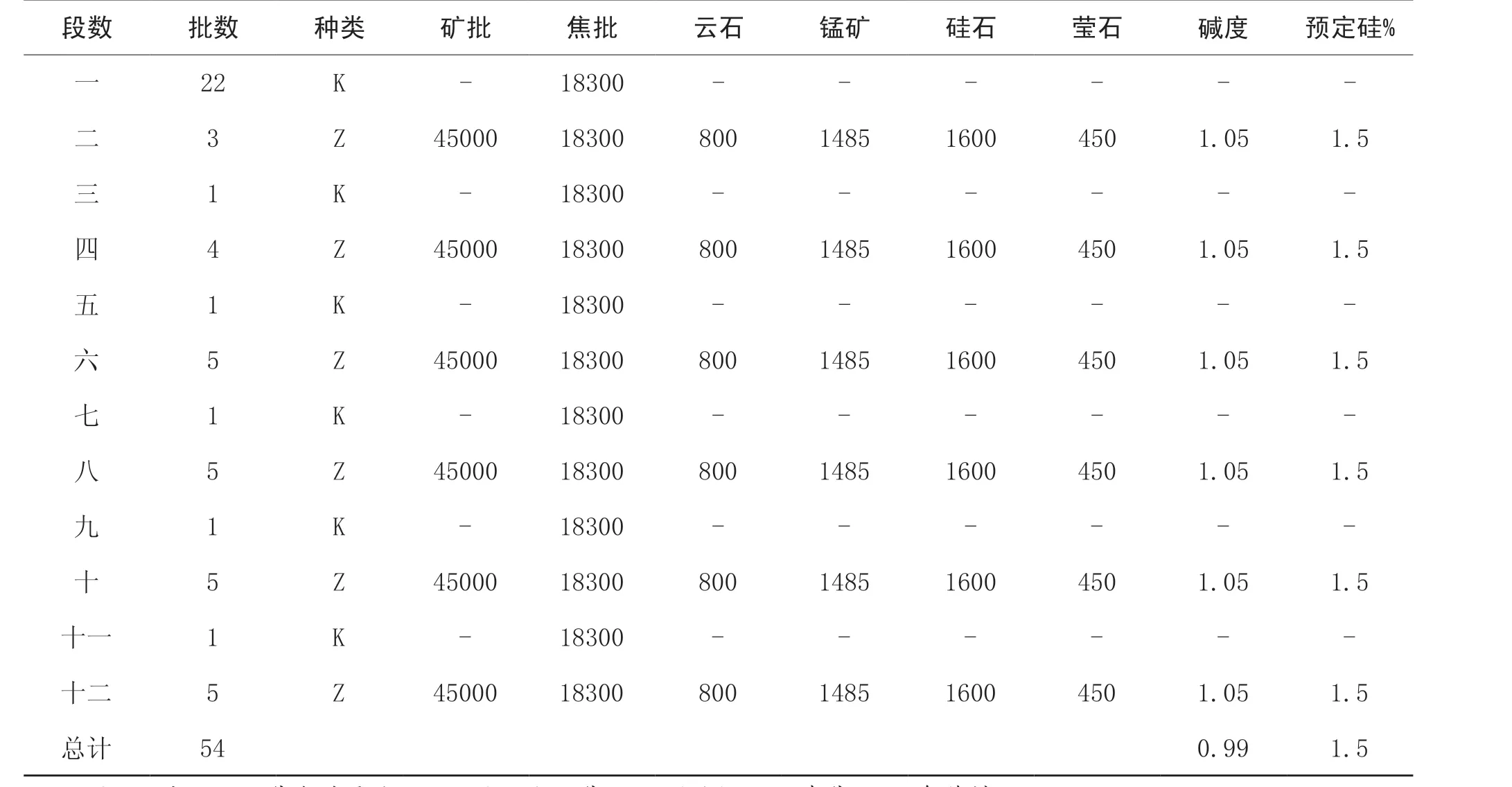

科學選擇燜爐配料參數是高爐順利復風達產的核心。本次燜爐配料的原則是確保爐內充分升溫,爐缸能儲存足夠的熱量,確保渣鐵有充足的物理熱及良好的流動性。為此,燜爐料由凈焦+負荷料組成,并分多段陸續交替加入,保證了復風后爐缸熱量充足、爐料透液性及透氣性良好。最終設定燜爐全焦比1.4t/t, 預定鐵水含硅1.5%,渣堿度R2=0.9%,噸鐵渣比438.2kg。另外,為確保復風后生成的爐渣在低溫具有良好的流動性,燜爐料按設定鐵中錳含量為0.99%,渣中CaF2含量3%,配加螢石、錳礦以降低爐渣黏度;利用硅石控制爐渣Al2O3在16%以下,并配加白云石提高爐渣MgO含量,改善爐渣流動性。其中負荷料降低球團礦配比至7%,減少了鈦負荷,有利于促進渣鐵流動性。見表1。

表1 燜爐料的組成 kg

2.2 休風操作

合理的燜爐料是高爐復產后能否快速順產達產的關鍵。高爐于3月14日6:00開始,小時煤量由43噸逐步降低至25噸,16:30開始下燜爐料,逐步降低爐渣堿度,爐溫由0.3%提至0.8%,鐵水物理熱1500℃~1530℃,最后一次1號鐵口適當提高鐵口角度、大噴鐵口,出凈爐內渣鐵。停爐前爐況順行,爐溫符合燜爐預定值,渣鐵流動性良好。3月14日23:48分休風停產燜爐。

2.3 密封工作

燜爐的目的是為了最大限度保證爐缸溫度,減少高爐熱損失,并為后續高爐爐況順行提供有力保障。津西股份2號高爐本著“只有封好爐,才能開好爐”的原則,嚴密組織封爐工作。主要采取的措施:

(1)上部密封:為了有效做好爐頂密封工作,隔斷空氣與爐料的接觸,故爐頂采取蓋水渣封爐,總計加水渣約43噸。布完水渣后料面無明顯火焰,爐頂溫度控制在45℃以下,此時料線為1.3米。

(2)中部密封:適當降低冷卻強度,休風停爐5小時后工業水循環泵停泵1臺(共2臺),停爐7小時后軟水循環泵停泵1臺(共2臺),冷卻壁軟水流量在3200m3左右(每區800m3),停爐4天降至2400m3(每區600m3),一周降至1600m3(每區400m3)。

(3)下部密封:休風后迅速卸下吹管,每個風口堵泥量10cm后放入切割好的耐火磚,然后堵滿小套,并在大套與小套之間填滿河沙,外部用耐火磚砌筑放上有水炮泥,炮泥表面涂抹黃油,確保密封效果。

3.開爐操作

3.1 復風前準備工作

3.1.1 設備及能源介質方面

高爐送風前必須進行充分的設備調試、試車和各種能源介質的再確認,以及高爐送風前工藝和生產組織方面必要的準備工作,以確保高爐送風后各系統的運轉正常和生產組織系統流暢,為高爐盡早恢復提供保障。送風前要對槽下上料及爐頂系統、爐前設備、冷卻系統、渣處理系統、爐頂氮氣及爐頂灑水裝置、重力除塵器、熱風爐及干法除塵系統、噴煤系統、自動化、儀表系統、能源介質9個系統進行確認。

3.1.2 送風風口的確定

本次開爐選定2號鐵口出鐵(2號鐵口方向備有干渣坑),因此確定送風風口為2號鐵口上方及周邊15個風口送風,風口號為5號~19號,送風面積占全風口面積的50%。送風風口清凈中小套內凝結渣鐵,向下挖至全是燃燒焦炭,其標準是打開氧槍的氧氣、壓縮空氣后,鐵口上方風口前焦炭逐漸暗紅,說明該鐵口與上部風口通暢。未送風風口用磚堵好,外面再用有水炮泥堵上,確保送風后不能自動吹開。

3.1.3 鐵口埋氧槍

考慮到2號高爐燜爐時間較長,爐缸溫度低,冷凝渣鐵流不動或流動性差,難以排出的問題,采取了埋氧槍開爐,氧槍提前20小時埋入鐵口持續吹氧燃燒,提高爐缸溫度,使爐缸內冷凝的渣鐵熔化,加速形成爐缸渣鐵,使其盡快從鐵口排出。

3.2 復風操作

3.2.1 第一階段,高爐復風—穩步恢復階段

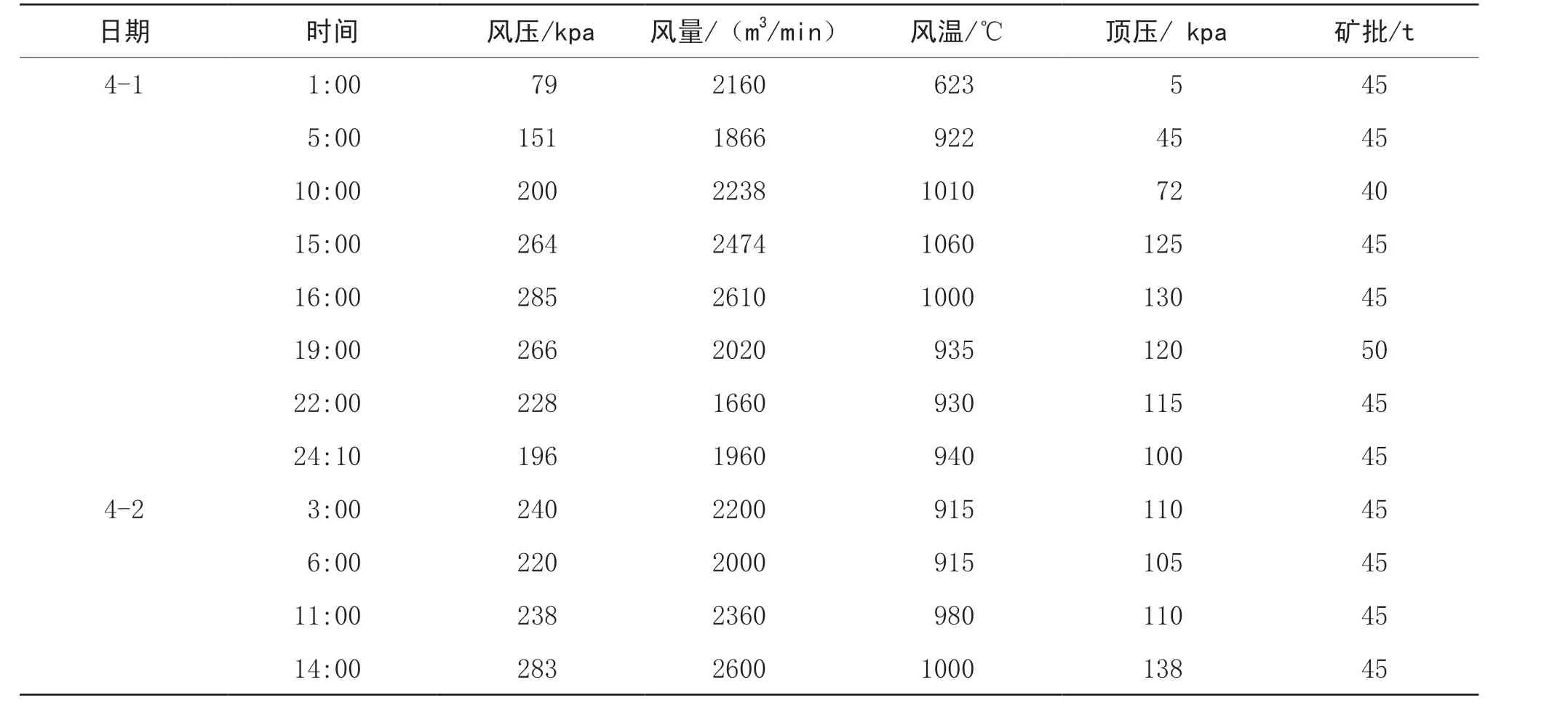

第一階段高爐操作。4月1日0:42分開始送風,風壓80kpa,風量2160m3/min,風溫630℃,送風初始料線2.08 m,5號-19號共計15個風口送風,送風總面積0.1641m2(燜爐料線1.4,證明密封效果較好)。根據開爐方案,2號鐵口出鐵。

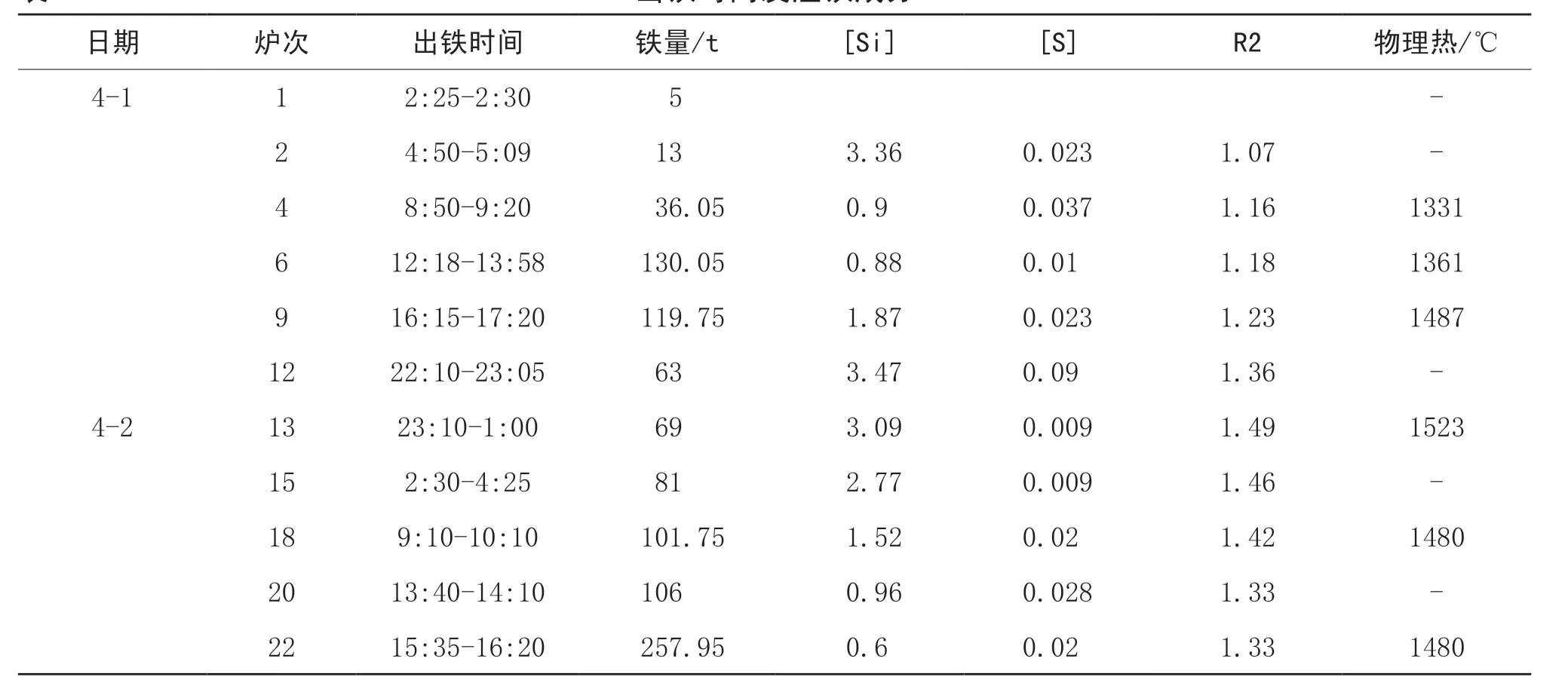

開爐料配加使用高堿度燒結礦/球團/塊,比例為85%:7%:5%,減少了入爐料鈦含量,并分批加入硅石、螢石及錳礦,目的是降低爐渣粘度,改善渣鐵流動性,有利于鐵水在爐內滲透和順利排出。復風后補凈焦2批,既補充熱量又增加爐料透氣性,1:15高爐引煤氣成功。2:25出第一爐渣鐵(約5噸左右)。見表2。

表2 出鐵時間及渣鐵成分 %

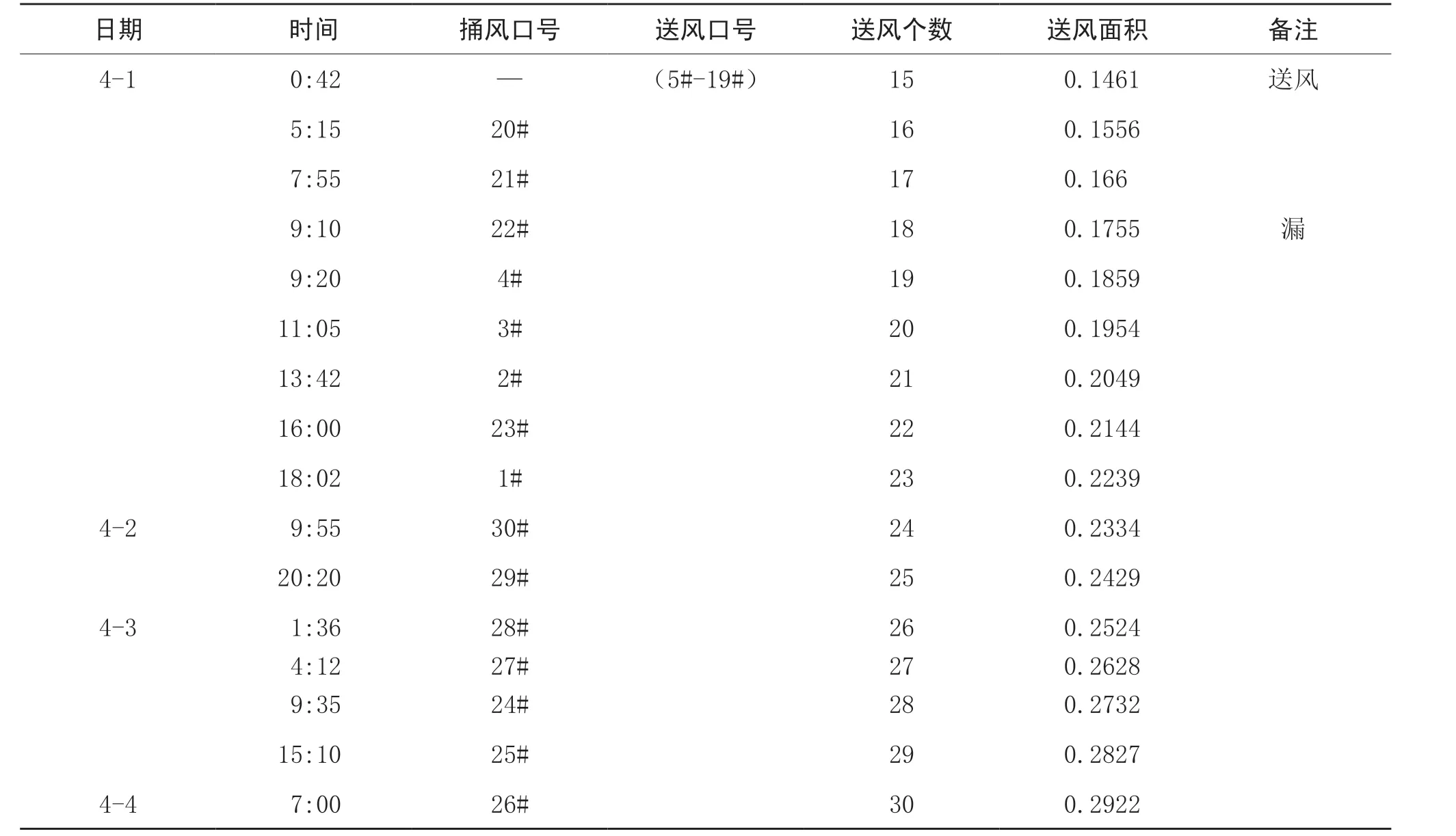

5:10分開始捅風口、加風,16:00-18:00期間,因爐前出鐵不及時和爐溫、堿度上行趨勢,造成高爐透氣性及透液性惡化,此時18號19號風口涌入部分渣鐵。為把事故降到最小,高爐逐步由280kpa減風180kpa。4月2日6:00,爐溫下降2.18%,爐內渣鐵大量排出,氣流逐步穩定,高爐逐步加風至283kpa,14:40分風壓285kpa,高爐開始噴煤。見表3。

表3 高爐加風情況

3.2.2 第二階段 高爐噴煤—全風、全風口階段

第二階段高爐操作。4 月2 日1 4:4 0 分風壓285kpa,高爐風壓加至全風的70%,開始噴煤,初始噴煤量10t/h,16:00開始富氧3000m3/h,此時送分風口占全風的80%。 4月3日9點風壓410kpa,高爐全風操作,歷時56小時18分。見表4。

表4 捅風口情況

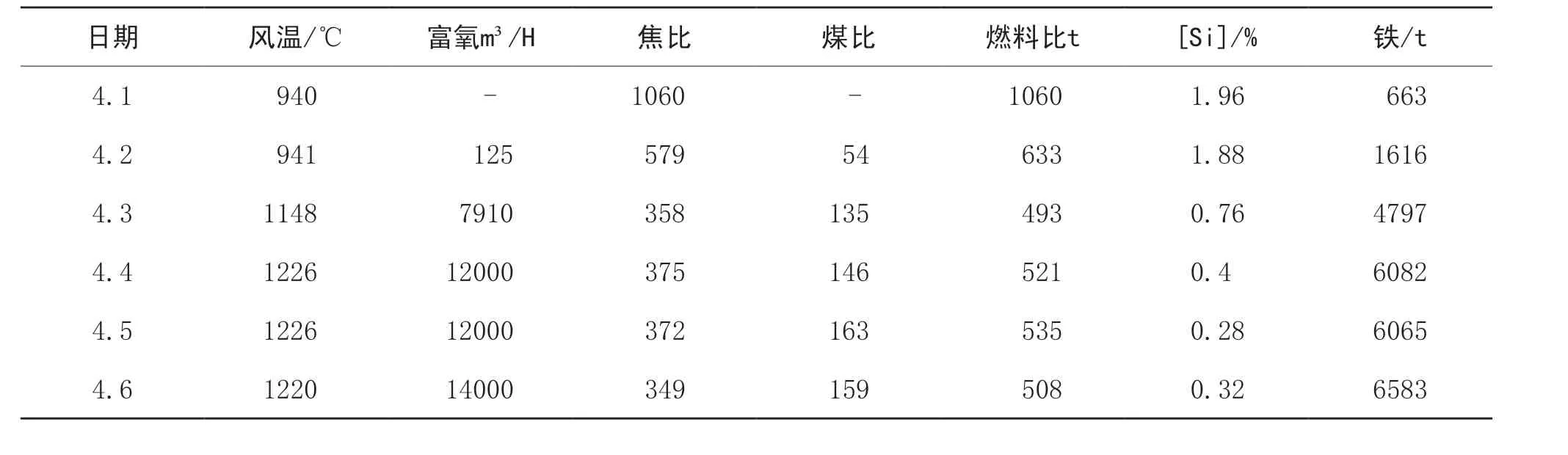

3.3.3 第三階段 強化冶煉階段達產

4月3日全風后,高爐提高熱風溫度至1200℃、富氧量10000m3/ h,增加小時噴煤量至32噸,調整焦炭負荷至4.5 t/t。4月4日高爐日產鐵6082噸(復風第4天),利用系數3.04t/m3.d,焦比降至330kg/t,爐溫穩定在0.35%~0.4%水平。見表5。

表5 高爐經濟指標 kg/t

(1)熱制度的調整:高爐在保持鐵水物理熱1500℃基礎上,以降硅不降熱為原則,穩步降低鐵水含硅在0.35%~0.40%水平;隨著噴煤量逐漸增加,熱風溫度控制在1200℃;增加焦炭負荷,由全焦負荷2.58t/t調整至噴煤負荷4.5t/t。

(2)造渣制度的調整:根據生鐵含硫和爐渣成分實際情況,逐步取消硅石、螢石等配料,爐渣堿度由1.0%調整至1.2±0.03%;渣中鎂鋁比控制在0.55%左右,在保證爐渣良好流動性前提下,同時也有利于高爐燃料消耗的降低。

(3)裝料制度的調整:隨著高爐風口、風壓、風量的逐漸增加,礦批由45t 調整至66t;逐步增加焦、礦最大角度,布料角度由負3度調整至正1.2度,加重邊緣氣流同時中心加焦發展中心氣流,保持兩股氣流順暢,煤氣利用率達49.0%。

4.燜爐及開爐評價

4.1 不足之處

(1)爐前組織不嚴謹,人員安排不合理,延誤出鐵時間,未按規定時間出凈渣鐵。

(2)4.1日后期,因加負荷過慢,生鐵含硅3.47%、爐渣堿度1.39%、渣鐵粘度大、滲透性不好,導致渣鐵流動性差,甚至18號19號兩個風口出現涌渣、灌渣現象,影響了后續噴煤。

(3)選擇單側開風口送風,料面偏尺嚴重,局部時有氣流出現,可以考慮2號3號鐵口上側對稱開風口。

4.2 成功之處

(1)本次燜爐期間料尺僅下降60cm,說明采用爐頂蓋水渣燜爐及快速堵風口等密封措施取得了良好效果。

(2)因復風前3個鐵口使用氧槍伸入鐵口內,加熱爐缸,盡可能熔化爐缸內冷凝的渣鐵從鐵口排出,使鐵口和風口保持暢通,縮短高爐開爐和爐況恢復時間,為第一爐鐵順利排出奠定基礎。

(3)開爐前對爐前設備、卷揚設備、熱風設備進行試車確認,沒有因設備故障延誤爐內加風及爐前出鐵。

5.結論

(1)高爐封爐是關鍵。必須遵循“只有封好爐,才能開好爐”的原則,封爐后,爐頂溫度控制在45℃以下。

(2)長期燜爐復風前必須保證送風口與鐵口貫通,形成“三通”狀態。

(3)長期燜爐復風后,熱制度與造渣制度 匹配尤為重要。本次開爐,當爐溫在1.0%、爐渣堿度在1.18%的范圍,最適宜高爐加風。

(4)合理安排爐前人員,工作配合到位,保證及時出凈渣鐵。

(5)燜爐前天降低高爐噴煤量,減輕焦炭負荷,增大爐料焦礦比例,提高爐料透氣性,為開爐工作提供有利條件。