大型鋼結構間冷塔錐段施工技術

蔣玲玲

上海市機械施工集團有限公司 上海 200072

1 工程概況

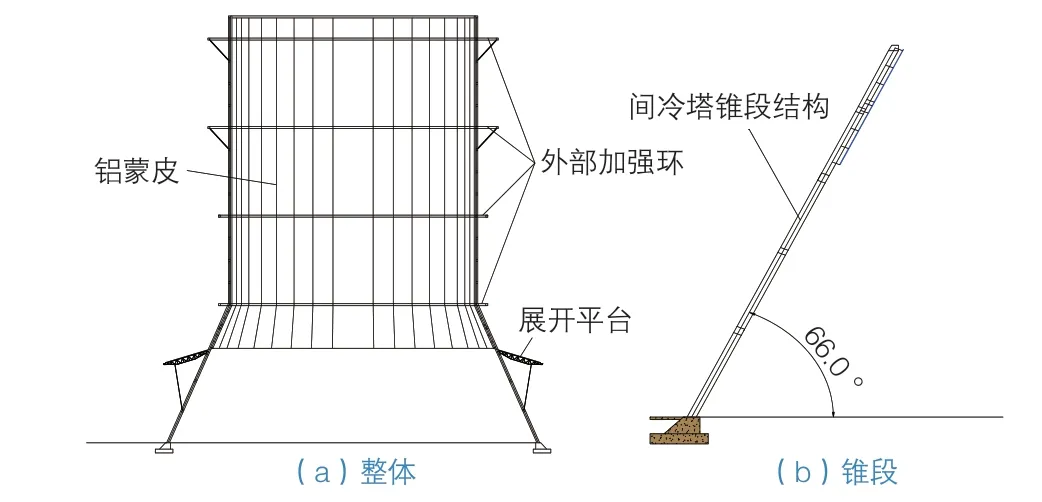

陜能麟游鋼結構間冷塔鋼結構工程位于陜西省寶雞市麟游縣,是世界首座“煙塔合一”鋼結構冷卻塔,首次采用了鋁蒙皮內側布置方式。鋼結構間冷塔主要由下部錐體、圓筒塔體、外部加強環、展開平臺、上塔爬梯、內側檁條及鋁蒙皮等部分組成(圖1)。其中下部錐段呈向內傾斜的圓錐臺殼狀,其底部直徑為147.5 m,頂部直徑為98.5 m,高55.0 m,結構厚1.0 m,與水平面夾角為66.0°。

圖1 間冷塔立面示意

工程所在地夏季最高氣溫可達35 ℃左右,冬季最低氣溫可達-20 ℃左右,年平均降水量619.1 mm,呈單峰型,主要集中在5—10月。場區表層覆蓋深逾10 m的濕陷性黃土,在雨水浸潤后呈現軟黏狀態,易發生下沉變形,施工環境不甚理想。

2 無調控裝置的錐段結構受力分析

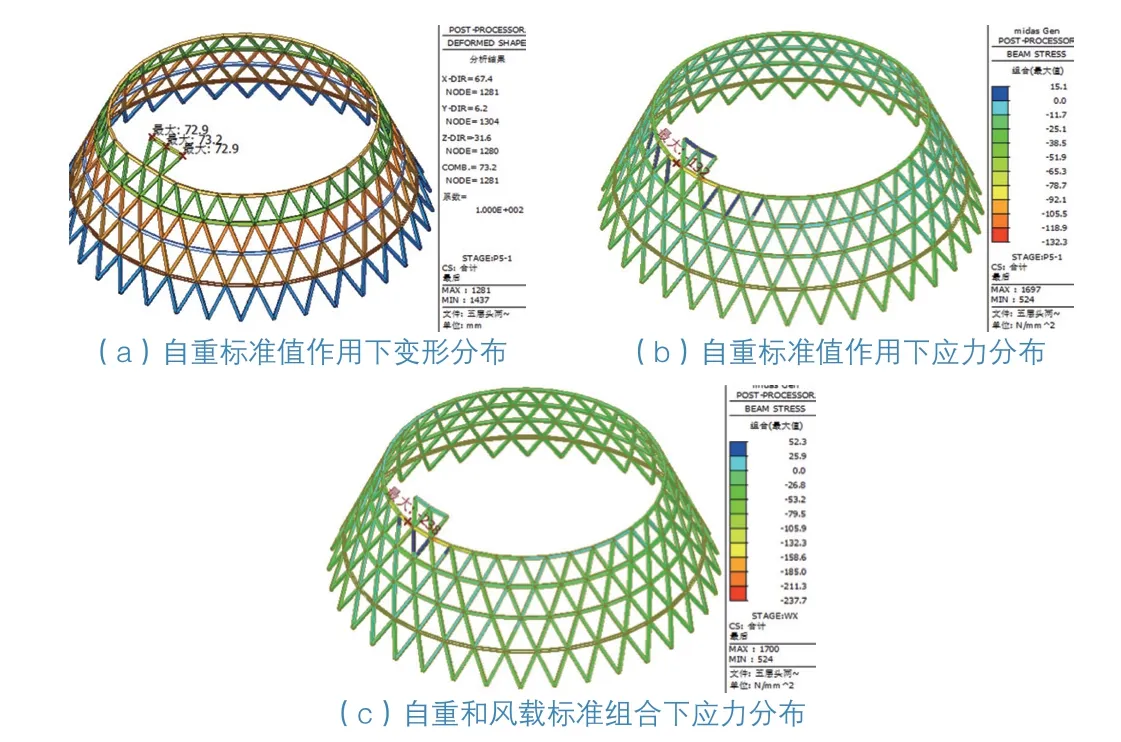

錐段結構因其較大的傾斜構型,在結構未成環階段受自重和風載等作用,將產生不可逆或可逆的變形與附加應力,為評估此性狀,以最不利的P5層錐段結構為對象進行不考慮任何調控措施下的受力分析。分析考慮結構自重和風荷載作用,其中結構自重按實際深化質量換算為桿件線荷載進行施加。風荷載按基本風載0.20 kN/m2計,迎風面積為整個鋁蒙皮板面積,體型系數取1.30,并同樣等效為桿件線荷載進行施加。具體分析結果如圖2所示。

由圖2可知,在不考慮調控措施下,錐段P5層結構在自重荷載標準值作用下將產生3 cm的豎向變形及近7 cm的徑向位移,既無法滿足設計文件要求的容許安裝誤差值,又將產生130 MPa左右的附加應力,嚴重影響錐段結構的成環質量,并給后續施工及投產使用埋下難以估量的風險。

圖2 不考慮調控措施的錐段P5層結構分析結果

同時,考慮與風載的基本組合,其最大應力將達到307 MPa,已超過鋼材的強度設計值,存在倒塌的風險。由此可見,錐段施工必須采用調控裝置來有效控制自重下結構的下撓變形和附加應力,并防止風載下結構的倒塌傾向。

國外既有施工方法采用可移動剛性支撐架作為間冷塔錐段結構的調整和臨時支撐裝置。可移動支撐架體型龐大,造價較高,因此數量一般僅為1~2個,所以該方法僅能保證錐段結構吊裝單元未焊接前的穩定,待焊接完成后即需移走以用于后續吊裝單元的調整和就位。可見,按國外施工方法無法滿足前文要求。

此外,本工程場地表層覆蓋深厚的濕陷性黃土,受雨水浸潤后將嚴重影響車輛開行,且易產生較大的下沉變形,因此移動式剛性支撐架難以適用于本工程。綜上,如何結合本工程氣候、地質特點,研制適宜得當的錐段結構施工工藝和裝備,實現高、重、傾錐段結構吊裝單元的精確就位,保證其未成環階段的穩定性和控制其下撓變形,切實提高錐段結構施工質量,是本間冷塔工程建設的一項重、難點[1-8]。

3 大型間冷塔錐段施工技術

3.1錐段施工總體方案

錐段結構總高50 m,最大吊裝單元長15.1 m,質量約12.4 t。按其吊重和吊裝高度,大型汽車吊、履帶吊和塔吊均可滿足吊裝性能要求。考慮到汽車吊施工效率低下,固定式塔吊難以完全覆蓋錐段結構,移動式塔吊需對大面積濕陷性黃土進行加固與表層硬化等處理,代價昂貴,因此本工程同國外間冷塔一致,采用履帶式起重機作為錐段結構主起重設備。具體為:在間冷塔內布置1臺150 t履帶吊,在間冷塔外布置1臺200 t履帶吊。

考慮到濕陷性黃土給剛性支撐帶來的下沉隱患,本工程研制了預應力纜索成套調控裝置,既可滿足吊裝單元的精調作業,又可控制未成環階段結構的下撓變形。通過對錐段結構施工過程的系統分析,制訂了詳實的錐段結構施工流程,明確了預應力纜索調控裝置的翻拆規則,在保證錐段結構成環精度和質量的前提下力求調控裝置投入的最少化,降低施工成本投入。此外,制訂了每層結構起始必須同時完成2片吊裝單元的焊接作業后,方可松鉤,以形成較穩定結構,提高安全性的施工要求。

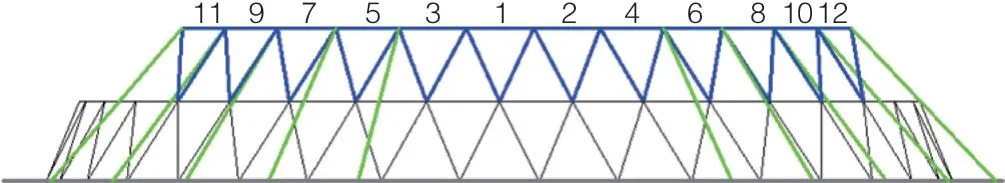

具體錐段結構的高空安裝工序如下(圖3):安裝1#~2#三角架并拉纜索固定→依次安裝3#~8#三角架,設置纜索固定;依次完成1#~6#三角架連接節點的焊接工作→安裝9#~10#三角架,設置纜索固定;完成7#~8#三角架連接節點的焊接工作;此后拆除1#與2#間連接節點處的纜索→安裝11#~12#三角架,設置纜索固定;完成9#~10#三角架連接節點的焊接工作;此后拆除1#與3#間連接節點、2#與4#間連接節點處的纜索→依此類推,完成P2層所有三角架的安裝工作;完成所有連接節點的焊接工作→拆除剩余纜索,同前流程依次進行其余層錐段結構安裝。

圖3 間冷塔錐段安裝示意

3.2預應力纜索成套調控裝置

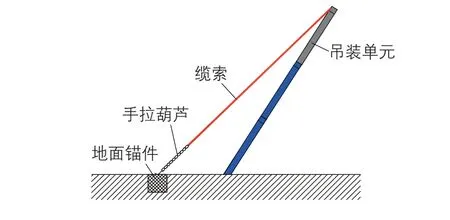

如前文所述,為規避深厚黃土受雨水浸潤后出現較大下沉變形而使剛性支撐作用弱化的問題,提出采用預應力纜索成套調控裝置來調整和控制錐段結構吊裝單元的位置。預應力纜索成套調控裝置為“纜索+手拉葫蘆+地錨”的組合裝備。纜索地錨點位于間冷塔塔底埋件中心外延約15 m處(外延越遠對纜索受力越優,本項目受場地限制僅可外延15 m)。

地錨可采用鋼管樁、配重塊等形式,本項目綜合考慮現場施工設備及埋置管線等情況,采用淺埋于地表的混凝土墩作為地錨件。通過考慮結構自重和風荷載組合作用的受力分析,確定混凝土墩的自重和埋置深度需求,以及纜索與手拉葫蘆等的規格。具體為:混凝土墩自重18 t,埋置深度1.0 m;纜索采用φ22 mm鋼絲繩,按3.5倍安全系數,單根可承受拉力8 t;纜索接10 t手拉葫蘆供調節和施加預應力;纜索與混凝土墩的連接、纜索與三角架的連接均采用耳板+卸甲的形式(圖4)。

圖4 預應力纜索成套調控裝置

綜上,預應力纜索成套調控裝置具備如下優點:

1)作業人員站立于地面即可完成對吊裝單元的精調作業,操作簡便,作業更安全。

2)纜索、手拉葫蘆等配件自重輕,體積小,便于拆裝翻轉使用。

3)采用淺埋的重力式混凝土墩作為地錨,制作簡單,對下埋管線幾乎無干擾,且抗拔力穩定可靠。

預應力纜索長度長,截面小,則軸向抗拉剛度不大,因此混凝土墩地錨稍有下沉變形對纜索軸拉力影響不大(按理論計算,下沉50 mm,纜索軸力增加值在13 kN左右),由此不會致使整套裝置存在不可估量的風險,而且稍稍增大的纜索受力更利于對抗吊裝單元的自重荷載。

4 間冷塔錐段結構施工過程模擬分析

4.1纜索內力設計值確定

以最為不利的P5層錐段結構為例進行分析。

1)荷載。第5層結構自重與第2節一致,等效為桿件線荷載予以考慮;風荷載同第2節一致取值,并等效為桿件線荷載予以考慮;纜索:設置預拉力以保證結構在自重作用下變形幾乎為0。

2)分析結果。建立相應的模型進行分析,由分析結果可知,增設預應力纜索后,在自重與風載作用下,鋼塔結構最大應力為122.0 MPa,遠小于鋼材設計強度,結構可保證安全與穩定;P5層纜索承受的最大拉力設計值為78.9 kN(中間節點151.7 kN拉力由2根纜索共同承擔)。

4.2混凝土墩受力校核

1)混凝土墩抗拉起校核。P5層纜索的受力最大,為78.9 kN(按80 kN考慮),與地面夾角為54.7°,則產生的最大豎向分力為65.3 kN,產生的最大水平分力為46.2 kN。一個混凝土墩設置2根纜索錨固點,則其承受的總豎向力為65.3 kN×2=130.6 kN<180 kN,說明混凝土墩質量滿足抗拉起要求。

2)混凝土墩抗滑移校核。混凝土墩傳遞水平力(46.2 kN×2=92.4 kN)于前側土體,相當于混凝土墩承受被動土壓力,應用朗肯土壓力理論進行土體強度計算,且不考慮墩壁與土體間內摩擦角的有利作用。根據廠區地質資料報告,素填土容重15 kN/m3,最小黏聚力為23 kN/m2,最小內摩擦角為16.9°,被動壓力系數為tan2(45°+16.9°/2)=1.82,埋深1 m,則被動土壓力值為75.7 kN/m,混凝土墩寬2.44 m,則土體可承受的最大水平力為184.7 kN>92.4 kN,說明混凝土墩抗滑移滿足要求。

3)混凝土墩內置預埋件強度校核。單個混凝土墩內置預埋件除承受豎向和水平分力外,還將因耳板的高度而產生相應的彎矩3.70 kN·m,則預埋件所需的錨筋總截面面積應不小于595 mm2。選用8φ18 mm的HRB400級鋼筋,總錨筋截面面積為2 035 mm2,滿足要求。

4.3纜索拆翻全過程施工分析

對最不利的P5層施工進行過程分析,荷載取值同4.1節一致。選取幾個典型的纜索拆除階段進行分析。經分析,間冷塔鋼結構在自重和風載標準組合作用下,纜索拆除最不利工序為拆除第1根纜索階段,其最大應力值為78.6 MPa,遠小于鋼材設計強度,因此主結構可保證安全與穩定。按此工序拆翻纜索,最終成環狀態的最大變形僅13 mm,再考慮適當的預變形,可顯著提高錐段結構的成環質量。

5 結語

陜能麟游鋼結構間冷塔錐段施工技術,不僅使錐段結構精調更易操作和安全,也有效控制了未成環階段結構在自重作用下的下撓變形,保證了未成環階段結構的穩定性和精度以及最終的成環質量。本文所述施工方法較好地解決了錐段結構的安裝難題,可供其他類似工程借鑒。