遠程旋轉給料裝置研制

李 祥

張家港港務集團有限公司港盛分公司

1 引言

某碼頭因原有裝卸工藝比較落后,計劃在碼頭及陸域堆場之間增設固定帶式輸送機及斗輪堆取料作業線,以實現散貨卸船和場地出庫流程化改造。根據改造方案,碼頭新增8臺固定式高架漏斗,高架漏斗、流程固定皮帶機設置在碼頭軌道內側,每臺高架漏斗均可向碼頭上2路平行皮帶機獨立供料,為此設計雙工位供料方案,并實現供料流量遠程集中控制。

2 雙工位供料方案

從市場調研可知,單臺高架漏斗向2條固定皮帶機供料主要有移動式開閉漏斗、分叉組合漏斗、旋轉漏斗、旋轉給料4種可行性方案。

其中,移動式開閉漏斗和分叉組合漏斗需要碼頭有足夠的凈空和寬度;旋轉漏斗采用回轉支承或滾道支撐斗體旋轉,結構復雜、整體造價高;旋轉給料通過旋轉平臺上安裝的給料裝置實現出料方向旋轉。旋轉給料結構簡單、可靠性高,選定為本方案的供料方式;同時考慮到抓斗卸料時對給料裝置產生較大沖擊,放棄了旋轉平臺上安裝曲柄送料機構或鏈板式給料器,最終采用旋轉平臺上安裝振動給料器做為漏斗雙工位卸料方案。

3 旋轉給料裝置設計

旋轉給料器是連接漏斗卸料口和皮帶輸送機的裝置,既要確保與下游2路皮帶機流程切換流暢,又要與供料能力匹配,同時與漏斗卸料口能做到無縫對接。設計內容包含:漏斗出料口通徑、旋轉振動給料器設計、旋轉機構、液壓控制系統4個部分。

3.1 漏斗卸料口通徑

高架漏斗卸料口通徑越大,抓斗卸料時對給料裝置的沖擊就越大,卸料口通徑偏小會造成物料在漏斗內堆積、出料能力不足。為了準確、快速確定出料口通徑尺寸,對在用的漏斗卸料口通徑進行了統計。據統計,常用的直通漏斗卸料口普遍較大(面積在2 m2以上),礦粉作業的開閉漏斗面積為1.2 m2,煤炭作業漏斗或B1400皮帶機溜筒均在1 m2以下。為有效確保漏斗出料能力,此次設計的漏斗卸料口面積不低于1.2 m2。旋轉給料器在漏斗卸料口±90°范圍內轉動,給料器轉動中與漏斗卸料口無干涉且無縫對接,結合碼頭皮帶機中心距和漏斗斗體尺寸,初步將漏斗卸料口設計為?1 500 mm(面積1.77 m2)。

3.2 振動給料器設計

改造流程為開普船專用碼頭配套,裝卸設備均為40 t多用途門座起重機、最大生產率在550 t/h以內。為確保旋轉給料器生產力與門座起重機匹配,給料器按額定生產率650 t/h(最大生產率750 t/h)設計。

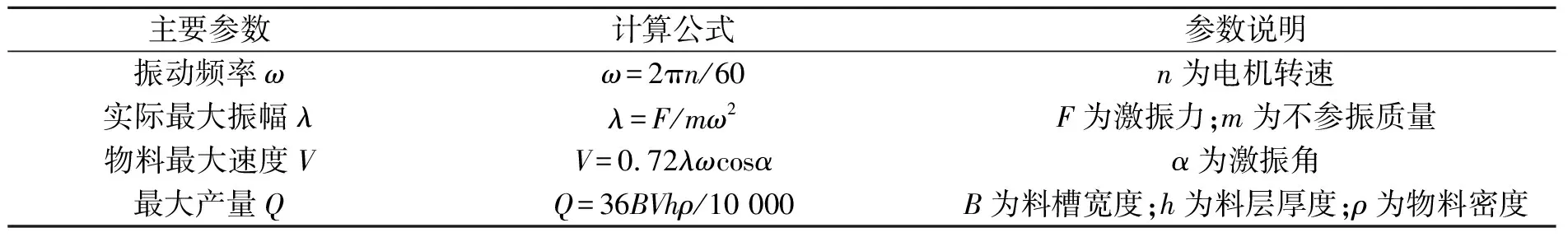

振動給料器設計采用反推法進行。查閱設計資料,給料器生產率計算需要用到表1中的的幾個計算公式[1-3]。

表1 給料器生產率計算

表中的電機轉速n、激振角α、物料密度ρ3個參數根據經驗基本可以確定,振動電機激振力F可以從振動電機廠家索取,料層厚度h、參振質量m、給料器寬度B需要結合漏斗料流控制方式才能確定。

3.2.1 漏斗料流控制方式

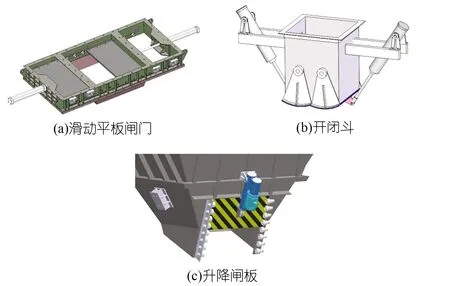

常用的卸料口料流控制方式有滑動平板閘門、開閉斗和升降閘板3種(見圖1)。3種料流控制方式各有優缺點,滑動平板閘門結構閘板易卡滯、磨損,閘板下部導輪易在抓斗卸料沖擊下脫落;開閉斗結構抓斗卸料沖擊大,開閉斗要有較大承載,與旋轉式給料器對接部位易揚塵;閘板式結構出料口在斗體側面,要滿足雙工位工況需要安裝2塊閘板。因此常用的3種樣式均無法滿足實際工況需求。

圖1 常用的料流控制方式

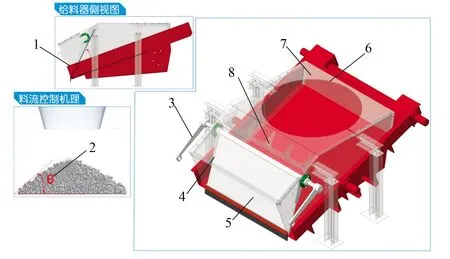

料流控制裝置既要保證抓斗高空卸料不被砸壞,又要確保流量可以控制,同時還要兼顧與旋轉給料器有良好的密封性,以物料的自然堆積角為設計依據,研發了一種新型翻板式放料裝置(見圖2)。物料從漏斗出料口下落后沿給料器下滑,下滑中物料受到放料擋板的阻攔、逐漸堆積,給料器內物料呈自然堆積狀態,給料器出口放料擋板輕微翻動即可控制物料流動。設計時為提高生產率和通過性能,給料器的安裝傾角設置為20°。給料器罩殼將漏斗卸料口與給料器完全密封,罩殼加強筋提高罩殼強度,在擋料板轉動軸與加強筋之間形成空腔方便斗門關閉時物料臨時存儲。

1.2.堆積角 3.轉動臂 4.可拆卸擋板 5.料流控制擋板 6.圓形轉接口 7.可拆卸罩殼 8.罩殼加強筋

3.2.2 給料器基本參數

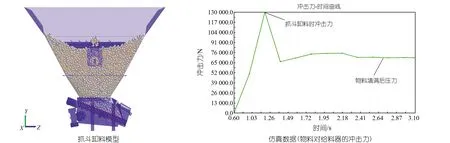

給料器料流控制裝置確定后,利用離散元仿真軟件對漏斗裝載過程進行了模擬仿真,最終確定了給料器內物料參振質量m、抓斗卸料時物料對給料器的最大沖擊力(見圖3)。而后依據表1的設計公式,以最大生產率750 t/h為目標,反復優化給料器寬度B、激振力F,最后形成給料器基本參數如下:

圖3 抓斗卸料仿真分析

振動頻率ω=100.48 Hz,(n=960 r/min);實際最大振幅λ=3.02 mm,(m=3 445 kg、F=105 000 N);物料最大速度V=0.189 m/s,(α=0.523 rad);最大生產率Q=735.6 t/h(ρ=2 t/m3、h=300 mm)。

3.2.3 給料器固定

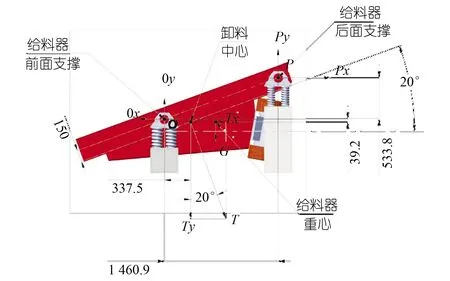

給料器固定方式有彈簧懸掛式和底座支撐式2種,彈簧懸掛式由花籃螺栓+彈簧緩沖器組成,花籃螺栓和緩沖器組合后整體較長,懸掛掛點高度要求較高;底座支撐式由彈簧座+彈簧組成,結構比較緊湊,為確保支撐點的穩定,通常1個支撐點會加裝多只彈簧。本方案給料器支撐采用旋轉式彈簧支撐座,彈簧支座與轉軸用哈弗蓋板固定,每個支撐座設置2只彈簧,2只彈簧受力不均時支座轉動使給料器保持平衡狀態,給料器的4個支承座使其整體保持平衡(見圖4)。在給料器受力方面,抓斗卸料對給料器產生的沖擊力T,使給料器發生轉動,給料器轉動產生的轉矩與4只彈簧支承力產生的扭矩平衡。

圖4 給料器彈簧支座及受力

3.3 旋轉機構設計

旋轉機構由旋轉支承裝置和旋轉驅動裝置組成。旋轉支承裝置常用的是回轉支承,主要承載給料器及平臺重量和物料施加的軸向力Fa、傾翻力矩M和徑向力Fr[4]。據仿真測算抓斗卸料時對給料器的沖擊載荷為114 535.8N,靜載載荷為62 994.7 N,考慮到港口裝卸作業通常為24 h工作制、抓斗卸料較頻繁,回轉支承選按最大沖擊載荷工況進行,靜載安全系數fs按1.75計算(最大安全系數)。求得45°承載時軸向力Fa=517 170.3 N;60°承載時Fa=599 419.8 N。

考慮到抓斗高空卸料、給料器振動對回轉支承壽命影響較大,選型時回轉支承的滾道中心距應大于漏斗卸料口直徑(1 500 mm),有效保證抓斗卸料沖擊載荷在回轉支承中心。回轉支承從滾道中心距為1 600 mm的單排4點接觸球式支承開始選取,由于回轉支承名義直徑大于卸料口直徑,選型后按軸向力核算即可。對照回轉支承選型手冊,選定型號為011.45.1600.001,許可軸向力在110×104N以上,計算的軸向力為599 419.8 N,遠低于最小許可載荷,該型號軸承滿足使用要求。

該型號旋轉支承模數為m=14、齒數Z=127、調質處理的齒輪圓周力為219 kN,根據圓周力計算公式和齒輪扭矩計算公式可推算回轉支承最大驅動功率。旋轉給料器主要作業貨種為礦粉,礦粉粘性差異大、設計時暫未考慮帶載回轉工況。回轉時要克服的阻力為回轉支承內部摩擦力,且作業中流程切換頻度不高,選定驅動機構電機功率3 kW、減速箱速比141.83、驅動開式齒輪m=14、Z=21。

為確保旋轉給料器在給料器振動電機開啟、抓斗卸料時不會自轉動,回轉機構加裝了一套插銷式的錨定裝置。

3.4 液壓控制系統

旋轉給料裝置主要有給料器擋板開閉和回轉自動錨定2套機構,均采用液壓油缸伸縮實現翻板旋轉和錨定升降操作。為方便液壓控制系統壓力調整,整套系統選用獨立的液壓站作為動力源,壓力通過液壓站上的調壓閥實現,油缸換向操作采用電控閥控制。

4 遠程集中控制系統

旋轉給料裝置采用遠程集中控制,控制系統以生產指揮中心為核心,借助光纖以太網通訊,將給料系統、固定皮帶機、視頻監控和照明控制融為一體,主要包含以下內容。

(1)現場采用西門子S7-200 PLC控制,旋轉、漏斗斗門、錨定限位采用24 V安全電壓,液壓站電磁閥采用220 V交流控制。

(2)旋轉機構采用變頻驅動,可就地及遠程雙向旋轉,最大旋轉角度可達±180°,旋轉到指定工位后自動停止,出料口視頻監控和流程連鎖自動關聯。

(3)每臺高架漏斗設置獨立的光纖交換機和路由器,漏斗之間采用串接方式通訊,首、尾漏斗分別設置光纖接入點,單路光纖損壞不影響整體通訊;視頻監控、PLC采用分段IP,兩路通訊無干擾。

(4)每個工位出料口設置獨立視頻監控和系統照明,視頻監控和照明可遠程自動切換和現場就地開、關。

(5)集控中心采用組態王與現場同步,遠程控制操作簡單、響應迅速,操作過程系統自動記錄并形成日志文件。

5 結語

遠程旋轉給料器是集振動給料器、液壓控制系統、遠程集中控制一體的自動化設備,結構簡單、專業性強、可靠性高,可作為港口散貨通用給料裝置推廣使用。該給料裝置自2021年8月份投入使用以來,已作業紐曼礦、PB粉、鐵精粉、鋁土礦、煤炭等多個貨種,給料器性能穩定、出料能力足,遠程控制方便,每班可減少7名輔助放斗工,每年可節約人工成本約200萬元。