礦用帶式輸送機托輥異常檢測技術研究

韓中杰

(晉能控股煤業集團同家梁礦機運三區, 山西 大同 037025)

引言

在煤礦生產系統中,帶式輸送機是煤礦最理想的高效物料輸送設備,當前帶式輸送機承擔著煤礦井下80%以上的輸送任務,主要是廣泛應用在開采區、傾斜井、平巷、選煤廠等場合[1]。近年來,隨著煤礦開采量的逐年增加,帶式輸送機工作強度較大,托輥是支撐帶式輸送機的關鍵結構,也是帶式輸送機的核心部件,數量較多,尤其是在長距離帶式輸送機中托輥的數量相當龐大。托輥是帶式輸送機的承載力學部件,承受物料對托輥的斜側作用力,受力比較復雜,本身屬于易壞件,在實際進行生產過程中托輥非常容易發生故障,最終導致設備運行故障,影響煤礦的生產,甚至有可能引發安全事故[2-3]。

在煤礦開采過程中,帶式輸送機托輥運行異常將有可能引起重大安全事故。對于帶式輸送機托輥異常運轉,若不能及時發現托輥故障并進行更換,將會導致帶式輸送機運行不平穩,局部高溫,降低物料運輸工作效率,增加后期的維護費用。為此,托輥是目前煤礦維護人員重點巡檢的對象,但是由于受到工人自身經驗和對工作態度因素的影響,在實際進行巡檢過程中往往伴隨著漏檢和誤判等情況,最終導致托輥異常不能得到及時的解決。

為此,對帶式輸送機托輥進行異常檢測對于避免事故、保證煤礦運輸系統的正常運行具有重要的意義。本文通過對帶式輸送機托輥常見故障和異常產生機理進行研究,提出了一種帶式輸送機托輥異常檢測方法,通過采集帶式輸送機托輥的多種參數信息獲取到異常信號,從而準確識別判斷異常原因,及時進行報警,為維修更換提供指導。

1 帶式輸送機托輥常見異常類型分析

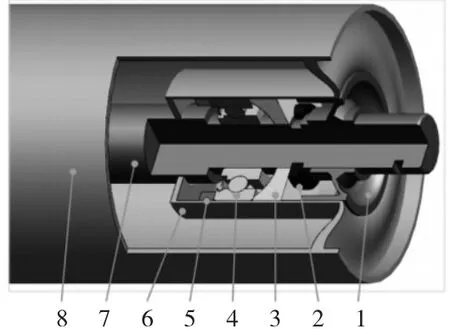

托輥是帶式輸送機最重要的承載構件,由于煤礦井下環境較為惡劣,托輥在頻繁的轉動過程中非常容易受到環境的影響,自身旋轉性能會發生異常,從而發生自身結構故障和轉動異常。當托輥轉動停止后,重載輸送帶將會直接摩擦托輥表面,從而造成局部高溫和過熱,對托輥內部和重載皮帶造成熱傳遞,當溫度過高時容易造成托輥支撐座發生變形,甚至會引燃煤粉造成火災。為此,需要從托輥自身角度出發,研究托輥產生異常的主要原因,從而提出診斷異常的方法。如圖1 所示為礦用帶式輸送機托輥局部示意圖。

圖1 帶式輸送機托輥結構組成圖

如圖1 所示,帶式輸送機托輥主要由軸蓋、彈性擋圈、密封圈、軸承、隔離環、軸承座、中心軸等部分組成,托輥受到重載膠帶和膠帶上物料的雙重作用,會導致托輥的中心軸和外部彈性擋圈承受較重的載荷,在長時間運行過程中非常容易發生疲勞損壞。此外,托輥處于皮帶下方,受到粉塵、煤粉以及水分等雜質的影響,有可能導致托輥運轉異常,引發軸承失效。

對于帶式輸送機托輥而言,托輥常見的異常情況主要有托輥外筒嚴重磨損、托輥外筒表面裂縫、軸承失效、托輥彎曲變形這幾類,其中軸承的失效將會導致托輥的停轉。當托輥發生異常時,表現出不同的物理性質,比如托輥局部高溫發熱、托輥振動聲音異常、托輥抖動異常、與托輥接觸的皮帶摩擦嚴重等,托輥局部高溫將會導致膠帶與托輥之間的摩擦產生不同的音色信號,同時也會導致局部的高溫發熱。為此,可以通過托輥異常聲響判斷托輥的故障,同時輔助使用溫度傳感器檢測溫度信號,便于實現準確的故障檢測和定位,由于長距離帶式輸送機托輥數量較多,在實際進行物料輸送的過程中某個托輥發生故障比較難判斷,為此需要保證在帶式輸送機運行的全過程進行監控,也可以通過采集托輥的聲音音頻信號進行分析得出托輥不同的故障類型。

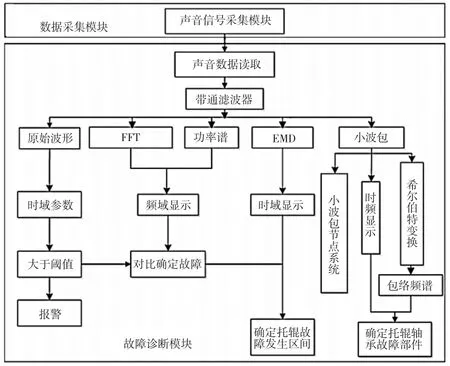

2 基于聲響信號的托輥異常檢測系統總體方案

由于帶式輸送機布置較長,達到幾十公里甚至幾百公里,托輥數量較多,加上長時間不進行維護將會導致托輥潤滑不及時最終引起軸承失效,軸承失效后將會產生不一樣的音頻信號,如圖2 所示為本次設計的用于采集托輥聲音信號同時進行分析處理過程的全系統原理圖。

圖2 托輥聲響異常檢測診斷系統原理圖

主要由數據采集模塊、故障診斷模塊兩部分組成,數據采集模塊是由拾音器和音頻信號采集儀組成,通過在靠近托輥位置處布置傳感器,將托輥的異常聲響及時轉變為電信號對異常聲響進行讀取,隨后通過利用濾波器對音頻信號進行處理,并與正常運轉聲響區間進行比對,最終得出是否出現異常且確定異常托輥的位置。

3 托輥異常檢測系統硬件與軟件系統設計

3.1 硬件系統

當托輥的滾動軸承出現故障時,在轉動過程中受到外部重載的作用會導致托輥軸承受載荷較大,將會導致在接觸位置處產生周期性振動,其振動頻率會因不同的故障類型有所不同,比如當軸承外部滾筒中間開裂時產生的振動主要來自于軸承外部振動噪聲,同時會有嚴重的磨損。托輥異常檢測系統首先采集托輥異常聲響,隨后對采集到的信號進行轉換、分析和處理,辨識不同的頻率對比分析,最后對托輥故障作出合理的判斷和預警。如圖3 所示為托輥異常檢測系統硬件組成。

圖3 托輥異常檢測系統硬件系統原理圖

托輥異常檢測系統主要由噪聲檢測傳感器、聲電轉換電路系統、控制器和上位機等部分組成。通過全方位采集托輥的聲音信號利用中間處理電路將聲音物理信號轉變為電信號,對于復雜工況下采集到的檢測信號中包含有環境噪聲成分,這些噪聲大多是由于周圍的白噪聲以及其他機械零部件噪聲的干擾,通過控制器中嵌入的小波去噪模塊對采集到的信號進行濾波,提取出有用信號與實際正常狀態進行比對,根據設定值確定落在不同區間內的異常原因,并得出最終的異常診斷結果。

3.2 軟件監控系統

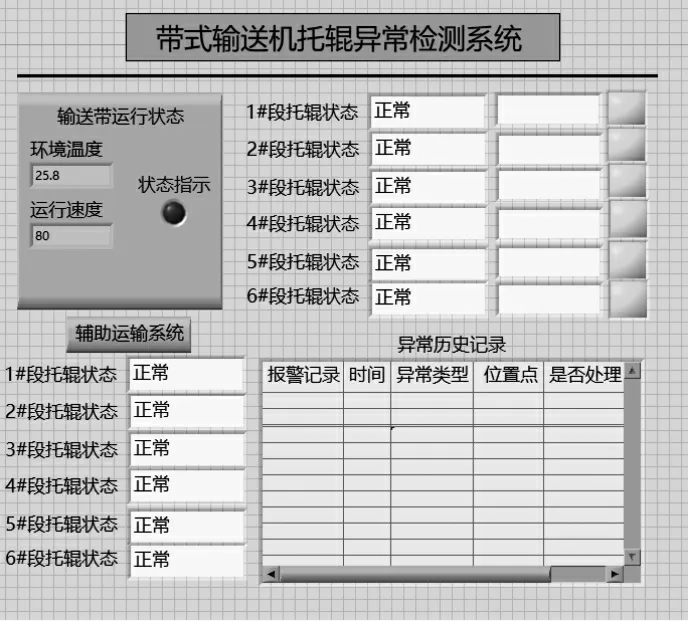

對于軟件監控系統,采用Labview2019 程序開發環境,利用算法開發出帶式輸送機托輥故障檢測模型,并且設計了帶式輸送機托輥異常檢測系統界面。Labview 由美國國家儀器(NI)公司研發,利用圖形化編輯語言編寫程序,相比于傳統的C 語言而言,這款軟件需要輸入的代碼量較少,整體結構更加簡單,通過搭建各個模塊的相互聯系,對傳感器采集到的信號進行分析,實現對托輥故障的異常檢測和報警。如圖4 所示為用Labview2019 設計的上位機監控系統VI界面。

圖4 軟件監控系統

通過對濾波后的信號進行多次判斷,對所有常見的異常狀況全部進行篩選,對于某些特殊運行工況,準確識別并輸出托輥異常位置點,便于進行準確維修和排除故障。對異常托輥識別后會在上位機中清晰顯示異常托輥的準確位置,托輥最有可能的故障類型,并對上位機監控人員發出警告,要求進行及時維修。通過對帶式輸送機不同區進行編號,對所有的托輥分段編號,當某個托輥出現運行異常時在上位機中會及時反饋,從而有效避免托輥出現問題后長時間得不到維修的問題。界面主要由四大模塊組成,包括帶式輸送機的運行檢測模塊、1—6 號段的托輥運行狀態檢測模塊、狀態顯示模塊和異常歷史記錄模塊,在托輥運行狀態后方設定有一個布爾燈,可以顯示托輥的運行狀態,便于隨時進行查看。在右下方是異常狀況歷史記錄,主要是用于記錄在實際生產過程中托輥出現的故障信息,比如故障托輥的位置,托輥異常發生的時間,托輥的處理時間,托輥在實際運行過程中發生故障的時間等,并且可以一鍵導出成Excel 表格,便于進行集中上報。

4 應用效果分析

將本次提出的托輥故障檢測方案在某煤礦實驗和應用,現場應用表明:本次提出的基于聲音信號的帶式輸送機托輥異常檢測系統可以對長距離帶式輸送機所有托輥組異常運行進行準確檢測和識別,并能夠準確在上位機中顯示,相比于傳統的托輥故障檢測而言,采用本套檢測系統能夠實現快速檢測和對故障托輥的定位,識別精度達到98.6%,誤報率為1.4%,從而有效避免因托輥運行異常導致的局部高溫、甚至由高溫引起的煤礦事故等,有利于保證煤礦的高效安全生產和運輸,對于節省企業生產成本,降低企業的生產風險具有重要的作用和意義。