架空乘人裝置的結構設計及應用

王坦果

(山西義棠煤業有限責任公司, 山西 介休 032000)

引言

當前,我國綜采工作面的自動化、機械化程度已經達到較高水平,要想更進一步提升煤炭的生產效率,一方面要從根本上解決關鍵核心技術;另一方面要提高輔助運輸設備的機械化、自動化程度,為整體上提升綜采工作面的生產能力奠定基礎。架空乘人裝置作為運輸人員的設備,在實際運行中存在設備無人乘坐時的大量電能被損耗,同時還加劇了架空乘人裝置的磨損問題[1]。本文重點對架空乘人裝置進行技術改造,最終達到提高運輸效率、降低運輸成本的目的。

1 架空乘人裝置參數的確定

架空乘人裝置主要功能為對現場作業人員的運輸,減少作業人員的勞動強度。為保證架空乘人裝置功能的全面發揮,在實際設計過程中需遵循如下要求:

1)架空乘人裝置的運行速度滿足《煤炭安全規程》的相關標準要求;其中,設備距離巷道兩側的距離不得小于0.7 m,運輸速度不得大于1.2 m/s。

2)架空乘人裝置必須配置相應的制動器;

3)架空乘人裝置在實際運輸過程中吊桿和鋼絲繩之間的連接樞紐不能脫扣;

4)在人員下車的前方必須設置有自動停車的安全裝置[2]。

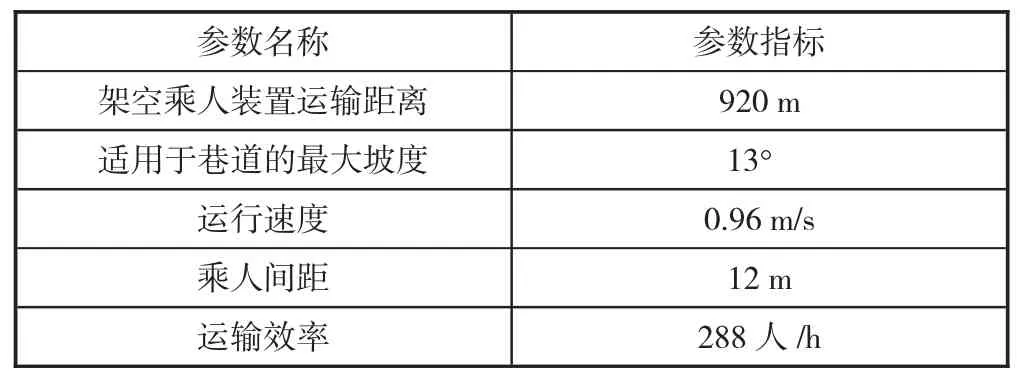

本文所設計的架空乘人裝置使用巷道的坡度小于40°;綜合現場工作面的瓦斯、煤塵的實際情況,并結合《煤炭安全規程》的相關標準要求。在充分理論計算的基礎上,確定可適用于煤礦的架空乘人裝置的關鍵參數如表1 所示。

2 架空乘人裝置主要結構設計

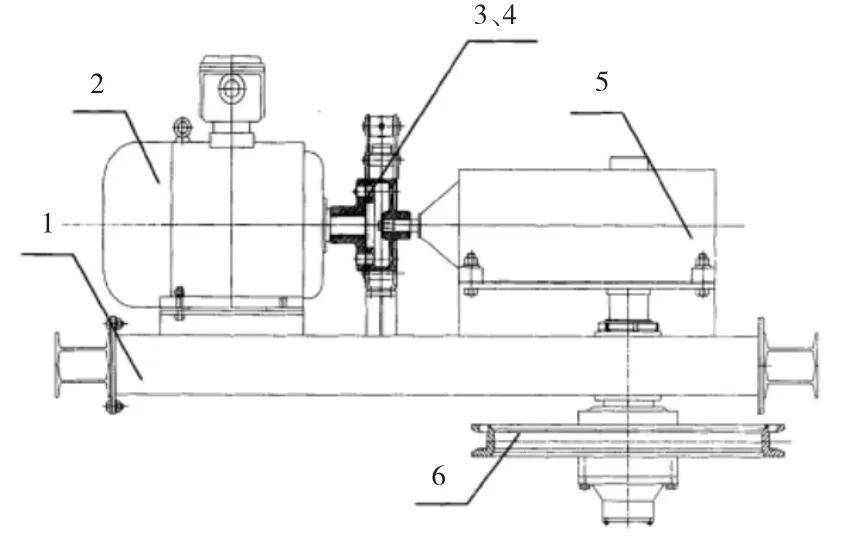

2.1 驅動裝置

驅動裝置為架空乘人裝置的核心。一般情況下,架空乘人裝置的驅動裝置采用懸空安裝的方式。綜合表1 中要求的架空乘人裝置的使用環境條件設置驅動輪的直徑為1 200 mm,其主體結構如圖1 所示。

表1 架空乘人裝置使用環境的關鍵參數及要求

圖1 架空乘人驅動裝置整體結構示意圖

為保證驅動裝置中驅動輪的耐磨性,本項目中驅動輪采用材質為K25 的高強度耐磨輪襯;結合架空乘人裝置的使用工況及煤礦的防爆要求,選用型號為YB-250M-6 型電動機為其驅動裝置;結合運輸速度為0.96 m/s 和電動機的選型結果,為電動機配置型號為MC3RVHF08-63 的減速器;制動器為保證架空乘人裝置安全運行的關鍵期間,結合《煤炭安全規程》中規定的關于人員運輸設備的制動要求,要求所選型的制動器的制動力矩不得小于1 250 N·m。因此,為本文所設計的架空乘人裝置配置型號為BYWZ3B315/90型的電力液壓塊式制動器。

2.2 鋼絲繩

根據《煤炭安全規程》的相關標準要求,驅動輪與鋼絲繩的直徑之比不得小于60。本方案中選用驅動輪的直徑為1 200 mm,則對應鋼絲繩的直徑不得大于20 mm。同時,為保證實際運輸過程中乘坐人員的安全性,一般選用可消除內應力的鋼絲繩[3]。因此,本方案中選用直徑為19 mm 的右向同捻帶纖維芯的股式結構鋼絲繩,該鋼絲繩對應的安全系數為6。

2.3 張緊裝置

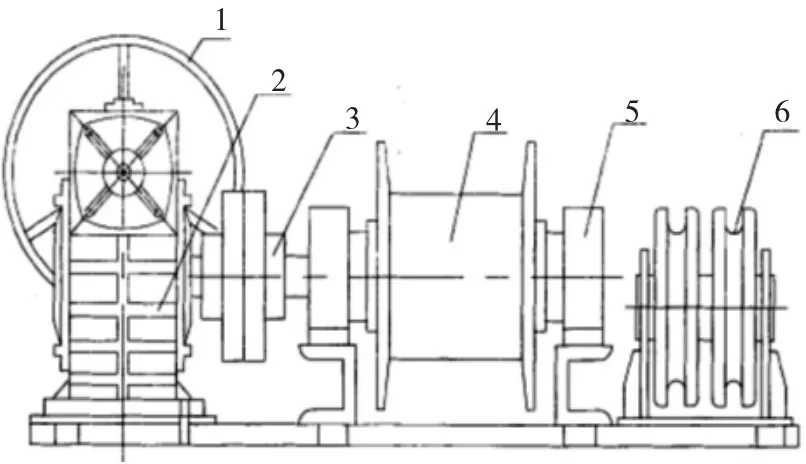

張緊裝置的主要作用是保證架空乘人裝置鋼絲繩的垂度滿足《煤炭安全規程》的標準要求;同時,張緊裝置可根據實際工況對鋼絲繩的張力進行調整,保證驅動輪和鋼絲繩之間的摩擦力滿足要求。

張緊裝置需在機尾處吊裝重錘,一般要求重錘的重量為鋼絲繩額定牽引力的25%。為裝置裝配可提供一定初張力的張緊小車,避免鋼絲繩由于初張力不夠出現彎曲疲勞,從而導致鋼絲繩被破壞[4]。一般張緊小車的結構如圖2 所示。

圖2 張緊小車結構示意圖

3 架空乘人裝置的應用效果

在上述關鍵結構的支撐下,基于PLC 控制器實現了對架空乘人裝置的智能化控制;所設計的電氣控制系統配置有傳感器、通信裝置、接口電路等,從而可對現場信號進行實時采集,并根據工況發出相應的控制指令。基于所設計的智能化、新型化電氣控制系統能夠在當無人員運輸任務時,控制架空乘人裝置停止運行[5]。

將所設計的架空乘人裝置應用于252 斜巷中,對其應用效果總結如下:

1)在以往煤礦生產中,架空乘人裝置處于24 h運行狀態,即便是在無人乘坐的情況下也處于運行狀態。基于所設計的智能化電氣控制系統,當無人員乘坐時架空乘人裝置停止運行。經統計,采用智能化電氣控制系統后,架空乘人裝置每天的實際運行時間約為6 h,即停止運行時間為18 h。則每年可節約運行的時間為18 h×360 d=6 480 h;電費按照0.6 元/kWh計算,架空乘人裝置電機的額定功率為37 kW,則每年可節約電費為6 480 h×37 kW×0.6 元/kW·h=143 856 元,約14 萬元。

2)當架空乘人裝置無人乘坐時其將停止運行,也間接了減輕了鋼絲繩、托繩輪輪襯、吊輪、軸承的磨損。按照每天架空乘人裝置可停止運行18 h 計算,則每年可停止運行9 個月。對于鋼絲繩而言,每年停止運行9 個月,間接每個月的損耗可減少2 000 元,則一年可減少損耗18 000 元;對于托繩輪輪襯而言,正常使用狀態下每個月損耗為5 000 元,采用智能化控制系統后,在每年停止運行的9 個月內可節省費用為45 000 元。因此,對于輔助部件而言,每年可減少損耗費用約18 000 元+45 000 元=63 000 元。

綜上,對架空乘人裝置重新設計并配置智能化電氣控制系統后,每年可節約費用約14 萬元+6.3 萬元=20.3 萬元。