架空乘人裝置的結構及監控系統設計

王之康

(晉能控股煤業集團晉圣三溝鑫都煤業, 山西 沁水 048299)

引言

近年來,隨著礦井的現代化建設,綜采工作面的采煤量大幅提升,對應的煤礦運輸能力也明顯提升。在煤礦采掘技術和設備能力不斷改進的同時,煤礦輔助運輸設備的效率成為當前制約煤礦安全、高效生產的重要因素之一。由于輔助運輸系統未投入大量的資金對其技術和設備進行更新,其運輸能力明顯滯后主要運輸系統,此現狀不僅會影響礦井勞動生產率,而且會影響作業人員的安全性[1]。

1 架空乘人裝置概述

架空乘人裝置為對人員進行運輸的設備,俗稱為“猴車”。架空乘人裝置屬于無極繩運輸系統的一種,主要包括驅動系統、張緊系統、線路系統和尾輪系統,該種輔助運輸方式具有運輸量大、上下車方便、能耗低以及操作簡便等優勢[2]。

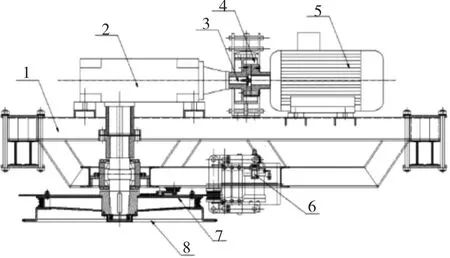

架空乘人裝置的核心分系統包括有驅動裝置分系統、迂回輪裝置分系統、張緊裝置分系統、重錘以及乘人器等。其中,驅動裝置分系統的主要結構如圖1所示。迂回輪裝置分系統主要是對鋼絲繩張緊起導向作用,其主要包括四滑輪、行走對輪、迂回輪架、迂回輪、護圈、迂回輪軸以及軸承座等。張緊裝置分系統的主要作用是為鋼絲繩提供張緊力,保證驅動輪和鋼絲繩之間的摩擦因素小于0.2。重錘的主要作用是對鋼絲繩的張力進行調節。一般的鋼絲繩選用16S、26WS以及31WS 類型的鋼絲繩,為保證人員的運輸安全,要求鋼絲繩的安全系數≥6[3]。

圖1 驅動裝置分系統結構示意圖

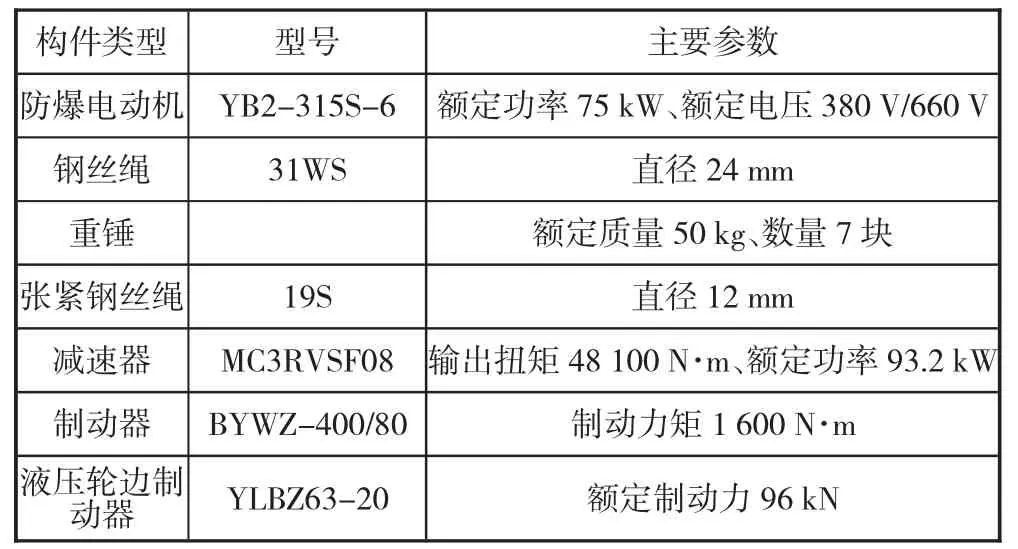

本文所研究架空乘人裝置應用于斜井巷道的長度為2 600 mm,斜坡的角度為18°。結合實際人員運輸需求和相關標準要求,為該架空乘人裝置所選型各類構件如表1 所示。

表1 架空乘人裝置構件型號及關鍵參數

2 架空乘人裝置監控系統設計

架空乘人裝置監控系統主要功能是通過先進的控制技術,實現對裝置運行的控制及其安全保護功能。具體包括對架空乘人裝置的啟停控制,對其運行過程中越位、超速和欠速等故障進行保護。

2.1 總體設計

結合煤礦井下的實際情況及其實際運行工況要求,架空乘人裝置監控系統具體需具備如下功能:

1)基于變頻器實現對運輸速度的無級調速控制。

2)實現對驅動電機的綜合保護,對機尾越位進行保護,對鋼絲繩過速飛車、鋼絲繩脫輪、減速器溫度超限以及減速器液壓油極限超限等故障進行保護。

基于監控系統實現對架空乘人裝置自動程序控制和脫機控制,結合當前各類監控系統總體結構,架空乘人裝置監控系統總體結構分為管理層、控制層、設備層和現場儀表等部分。其中,管理層為整個監控系統的操作臺,控制層為架空乘人裝置的控制箱和變頻器,設備層主要指的是架空乘人裝置的各類電機、滾筒以及制動油箱等,現場儀表主要為編碼器實現對UI 電機轉速的監測,信號系統實現對現場儀表向控制層傳輸數據的功能,跑偏傳感器監測鋼絲繩是否跑偏。

2.2 軟硬件設計

2.2.1 硬件選型設計

架空乘人裝置硬件選型結果見表2。

表2 架空乘人裝置硬件選型結果

1)機頭、機尾越位保護功能的實現。該功能主要由磁感傳感器、行程開關等核心部件組成。架空乘人裝置達到越位點時會觸發行程開關。觸發行程開關的信號上傳至PLC 控制器發出故障報警,與此同時在上位機顯示系統顯示出“機頭越位”或“機尾越位”的信息。

2)掉繩保護功能的實現。一般情況下,鋼絲繩張力不足、壓繩輪中心發生偏移以及輪襯發生磨損均會導致鋼絲繩掉落。當發生吊繩事故時,在機械捕繩器的作用下會將鋼絲繩卡住,并將信號上傳至控制系統。

3)打滑保護功能的實現。當鋼絲繩與驅動輪之間發生打滑事故時,由于打滑摩擦力不足,霍爾傳感器監測到信號并上傳至控制系統,控制架空乘人裝置自動停車。

2.2.2 軟件設計

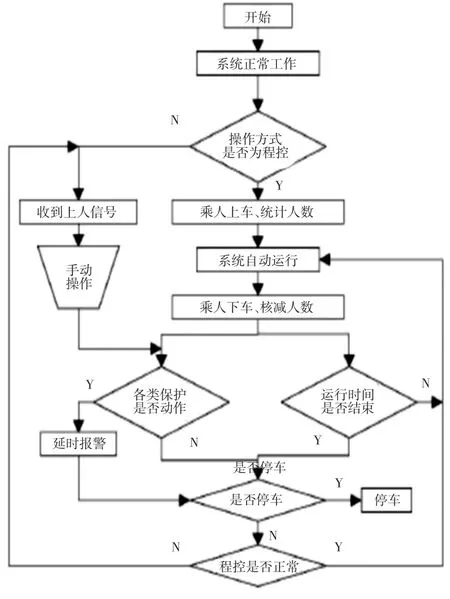

參照架空乘人裝置監控及保護系統所需實現的功能,設計如圖2 所示的控制流程。

圖2 架空乘人裝置控制流程圖

如圖2 所示,監測系統對架空乘人裝置的手動和自動控制模式進行判斷。自動控制模式下對架空乘人裝置的上下車人數進行統計,即實現對人員上下車的自動監測,該項功能通過紅外監測裝置實現。若架空乘人裝置的實時人數滿足要求,系統自動運行;若不滿足要求,則進行核減人數的操作。期間,對系統是否發生故障,各類保護動作是否動作進行判斷,若出現保護動作應實時發出報警,并根據事故類型控制架空乘人裝置停車。

3 結語

1)為保證架空乘人裝置運行的安全性,在相關標準支持和理論計算的基礎上,完成防爆電動機、鋼絲繩、重錘、張緊鋼絲繩、減速器以及制動器的選型設計。

2)架空乘人裝置監控保護系統的主要功能為對裝置的啟停進行控制,并對打滑、超速、欠速以及掉繩等故障發出報警和停機保護等控制。