加氫爐爐管設計探討

2022-07-13 05:54:00謝龍

石油和化工設備

2022年3期

謝龍

(中海油石化工程有限公司,山東 青島 266101)

目前煉油廠加氫過程主要有加氫精制和加氫裂化兩種流程,加氫反應的介質通常由加熱爐加熱至反應溫度,即加氫反應加熱爐。目前,大多數加氫工藝都采用爐前混氫的工藝流程,使得爐管處在高溫、高壓、臨氫狀態下直接見火操作的苛刻環境[1]。本文主要從設計角度對加氫爐爐管設計問題進行探討,為設計人員在設計該類加熱爐爐管時提供參考。

1 爐管設計選材

爐管是加熱爐系統設備中最重要的組成部分,也是設計過程中重中之重。在加熱爐爐管設計過程中重點考慮三個要素:爐管最高管壁金屬溫度,爐管工作的最高壓力,爐管內外部介質的腐蝕情況[2]。

1.1 材料選擇

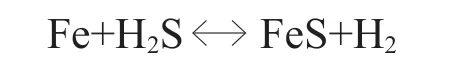

按照上文提到的選材要素,加氫爐爐管最苛刻的操作條件一般是壓力18~20MPa,管壁溫度500℃左右[3],同時爐前混氫的加氫爐存在H2+H2S的腐蝕,該腐蝕反應屬于可逆反應,反應如下:

顯然由于上式的可逆腐蝕反應,爐管須有良好的抗腐蝕能力。查詢相關材質的年腐蝕速率,爐前混氫的加氫爐爐管只能選擇18Cr-8Ni型奧氏體不銹鋼。

對于造價昂貴的加氫爐爐管,設計中除了考慮加熱爐運行中腐蝕外,還要考慮停工檢修期間爐管的腐蝕因素。因為裝置生產周期內H2+H2S腐蝕爐管生成硫化亞鐵。硫化亞鐵不穩定,在裝置檢修期間繼續與水和氧接觸,反應生成連多硫酸,反應如下:

加氫爐停工期間爐管依然存在拉伸應力,連多硫酸和拉伸應力共同存在下,爐管出現連多硫酸應力腐蝕開裂現象,連多硫酸腐蝕既有穿晶腐蝕,又有晶間腐蝕[3]。……

登錄APP查看全文

猜你喜歡

城市道橋與防洪(2022年4期)2022-07-01 06:04:12

當代陜西(2019年8期)2019-05-09 02:22:48

山東冶金(2019年1期)2019-03-30 01:35:32

動漫星空(興趣百科)(2019年3期)2019-03-07 07:23:10

藝術啟蒙(2018年7期)2018-08-23 09:14:18

制造技術與機床(2017年8期)2017-11-27 02:10:21

海峽姐妹(2017年7期)2017-07-31 19:08:17

Coco薇(2017年5期)2017-06-05 08:53:16

專用汽車(2016年4期)2016-03-01 04:13:43

制造技術與機床(2015年10期)2015-04-09 07:06:00