原油儲罐關鍵液位報警閾值的設定方法

宋婧澄,歐陽保,盛凌,鄒堃

(1.國家管網集團北方管道有限責任公司 廊坊輸油氣分公司,河北 廊坊 065000;2.中國石油華北油田公司 二連分公司,內蒙古 錫林浩特 026017;3.中國石油集團渤海石油裝備制造有限公司 石油機械廠,河北 任丘 062552;4.中國石油華北油田公司 經濟技術研究院,河北 任丘 062552)

近年來,隨著國民經濟的增長,中國對原油、成品油、航空煤油的需求量日益增加,國內已在黃島、鎮海、舟山、大連、寧波等地建成了大型商品油庫,油庫的自動化水平在不斷提高。油庫儲罐,冒頂溢流、儲罐突沸、泵機抽空等事故時有發生,均與儲罐關鍵報警液位的設置有關[1-3]。2005年邦斯菲爾德油庫爆炸事故的原因是其儲罐液位計故障,導致高液位報警和聯鎖系統失效,儲罐發生溢流,進而引發了多米諾效應,造成直接經濟損失約10億英鎊。目前,對于儲罐液位報警閾值的設定主要參照SY/T 6517—2010《石油設施儲罐過量充裝的防護》,但只涉及高液位和手動操作,未考慮自動聯鎖操作液位的設定。此外,國內外對于儲罐低液位報警閾值的研究較少,其設定往往根據現場經驗人工判斷,不具備科學性和合理性,無法更好地預防儲罐抽癟等低液位事故的發生[4-7]。基于此,在原有規范的研究基礎上,在高液位中設置過量充裝液位LOL,高聯鎖液位LH,高報警液位LHA和最大工作液位Lmax,同理在低液位中設置最小工作液位Lmin,低報警液位LLA,低聯鎖液位LL和最小充裝液位LM,并結合報警響應時間和輸油泵的特性給出設定方法,以期為儲罐的安全防護提供理論依據和實際參考。

1 儲罐液位報警閾值研究現狀

國外對于液位報警方面的研究較早,英國健康與安全委員會和電氣工程制造商協會均提出要在煉油廠、電廠及油氣處理站場內設置液位報警系統;美國石油學會的API-RP:1167《管道SCADA系統報警管理》中要求對儲罐設置液位報警系統,并進行全生命周期管理;API-STD-2350:2012《石油儲罐溢流保護設施》中提出應注重供應區與儲存區之間的關系,應設置溢流防護系統、水擊報警及超壓保護裝置,強調變更管理的要求。以上均只是從定性角度對儲罐液位進行了要求,具體如何設置并未給出計算方法。

國內在儲罐液位報警的規定上主要有以下規范:GB 17681—1999《易燃易爆罐區安全監控預警系統》中規定儲罐必須配置液位檢測裝置,應配置高、低液位的報警回路,必要時還需配置與工藝參數相關的聯鎖裝置;GB 50074—2014《石油庫設計規范》中規定應在自控系統中設置高、低液位報警,儲罐低液位報警應滿足泵機組不發生汽蝕,浮頂罐的低液位報警設置應高于浮頂落地高度;SY/T 6517—2010分別定義了正常充裝液位、安全充裝液位和過量充裝液位等3個參數的分析和計算。

2 高液位報警閾值設定

目前,儲罐大部分配置了DCS,可實現液位報警、聯鎖和控制的功能,故在原SY/T 6517—2010規定的報警液位的基礎上增加高聯鎖液位,為了與低液位報警閾值設置一致,將正常充裝液位改為最大工作液位,將安全充裝液位改為高報警液位,關鍵液位的示意如圖1所示。

2.1 過量充裝液位

圖1中,LOL指儲罐內油品的最高充裝液位,但從撞針位置開始計量時,在該液位上任何附加油品均會導致儲罐溢流,或引發儲罐永久性破壞,該值的計算如式(1)所示:

圖1 儲罐高、低液位設定示意

LOL=H-HRT-HA

(1)

式中:H——儲罐罐壁高度,m;HRT——罐頂有效高度,m;HA——內部附件的高度,m,如內部附件不影響LOL,則HA=0。

2.2 高聯鎖液位

LH要保證儲罐液位在達到LOL前,可以有足夠的響應時間啟動DCS聯鎖裝置,將油品轉移或關閉進口輸油泵,此時進口輸油泵不應因液位過高導致出口壓力過大,發生離心泵倒流反轉的現象,因此可用LH核算泵的揚程。首先,根據進口管徑和進油流量計算進油速度;隨后,計算摩阻損失,將其分為兩部分,一部分為油品流過直管段產生的沿程摩阻,一部分為油品流過管件、閥門、法蘭、設備等產生的局部摩阻,沿程摩阻和局部摩阻的計算如式(2)~式(3)所示:

(2)

(3)

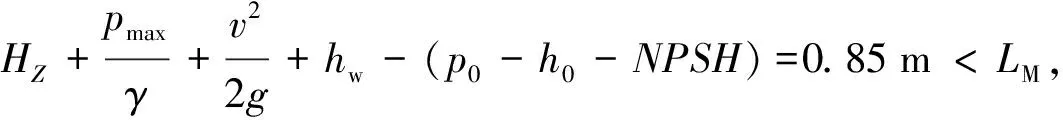

式中:hl——沿程摩阻,m;λ——水力摩阻系數;l——管道長度,m;v——介質流速,m/s;d——管道內徑,m;g——重力加速度,m/s2;hζ——局部摩阻,m;ζ——局部摩阻系數。最后,根據伯努利方程,將進口泵到儲罐的管道視為等徑,考慮泵機的安裝高度和水力特性,核算泵機揚程是否滿足式(4):

(4)

式中:HZ——機泵的安裝高度,m;pmax——泵出口的最大工作壓力,Pa;γ——物料的重度,N/m3;hw——總的摩阻損失,m;H1——泵的額定揚程,m。如滿足公式(4),則泵機選型合適,反之,則需要加裝變頻或更換泵型號。最終,在安全余量h0的基礎上確定LH,計算如式(5)所示:

LH=LOL-h0

(5)

2.3 高報警液位

LHA低于LH和LOL,是指在油品液位到達LOL之前,應采取適當措施進行人工完全切斷或切換油品,與人員響應時間有關,LHA的計算如式(6)所示:

(6)

式中:t——響應時間,h;qV——儲罐最大體積流量,m3/h;Htotal——儲罐總高度,m;Vc——儲罐公稱容積,m3。由于LHA液位涉及DCS中的報警功能,故參照LOPA分析中的獨立保護層審查辦法,將DCS檢測到液位參數異常并發出報警,到操作人員有效處理完畢的時間定義為響應時間,并依據事故后果嚴重程度、儲罐現有配置和操作人員的技能水平進行衡量,從而確定響應時間。

2.4 最大工作液位

Lmax是指在油品液位到達LHA前,允許在預定時間內可以最大流量接受油品,Lmax應盡可能接近LHA,其設定與儲罐容量、結構強度等因素相關,一般可取LOL的85%~90%。

3 低液位報警閾值設定

當儲罐液位較低時,會出現抽空、抽癟、跑料等事故,且浮頂罐在下底后會在下部形成密度油氣空間,當浮頂存在缺陷導致強度不足時,會引發油氣爆炸。此外,當液位較低時,出口泵葉輪進口處的某點壓力下降到油品的氣化壓力時,一部分油品氣化,沖擊葉輪及其金屬表面,形成局部高溫高壓,發生汽蝕現象,故儲罐液位的設定還需滿足有效汽蝕余量大于必須汽蝕余量[8-9]。參照高液位的設置原則,將LLA閾值設定為Lmin,LLA,LL和LM。

3.1 最小充裝液位

LM是指當油品繼續流出儲罐將導致儲罐的應力結構發生永久性破壞,與儲罐自身結構屬性相關。根據《油氣儲庫工程設計手冊》,在罐壁底部通常設置人孔,用于檢修人員進出和清罐時排污使用(代替齊平型清掃孔),常用規格為DN500,DN600,孔中心距離罐底板的距離宜取750 mm,故人孔頂部距罐底板的距離為1~1.05 m。對于固定頂儲罐、外浮頂儲罐,其浮頂的支撐高度要大于人孔頂部高度;對于內浮頂儲罐,其浮頂的支撐高度除要大于人孔頂部高度,還需滿足浮頂與罐壁之間密封,保持通氣孔閉合,防止毛細作用。綜上所述,儲罐LM的計算按照式(7)所示:

(7)

對于內浮頂儲罐,可根據現場實際情況在1.8~2.0 m取值。

3.2 低聯鎖液位

LL是指在油品流出的過程中液位繼續下降將導致出口泵發生汽蝕的液位,故LL需滿足一定的出口泵入口壓力和流量,以保證有效汽蝕余量大于必須汽蝕余量。首先,確定泵的最低入口壓力,應為導致油品氣化時的壓力;其次,計算油品流速、摩阻損失和最高汽蝕液位;最后,如最高汽蝕液位小于LM,則出口泵不會發生汽蝕,由此LL的計算如式(8)所示:

LL=LM+h0

(8)

3.3 低報警液位

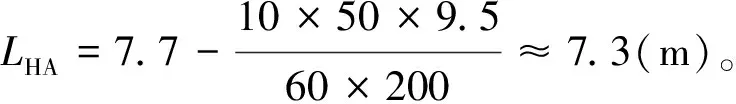

LLA高于LL,并在儲罐安全的情況下盡可能靠近LL,在此參照LHA的設定依據,LLA計算如式(9)所示:

(9)

3.4 最小工作液位

在油品轉出的過程中,隨著液位下降,出口泵的入口壓力也逐漸下降,導致泵機組的揚程增加,因此Lmin要保證輸出油品正壓進泵。對于不同儲罐容量、不同型號的泵機組,可以通過相似原理結合現場試驗,得到泵效、揚程、軸功率和儲罐液位之間的關系,使泵在經濟高效區間運行,獲得儲罐的Lmin。但該方法過于復雜,故參照Lmax的相關算法,Lmin取LOL的15%~20%。

4 實例分析

以某聯合站的1號固定頂儲罐為例進行計算,該儲罐存儲介質為原油,運動黏度為6×10-6m2/s,飽和蒸氣壓為4.6 kPa,密度為830 kg/m3;儲罐的公稱容積為200 m3,罐壁高度為8 m,總高度為9.5 m,罐最大流入量為50 m3/h,最大流出量為20 m3/h;進出口泵至罐的管道長度均為50 m,管徑為0.1 m,入口管道有5個45°焊接彎管、5個三通、7個球閥,hξ為10.7,出口管道有2個90°單折焊接彎頭、3個三通、1個止逆閥,ξ為8.5。進口泵的額定揚程為20 m,出口泵的額定揚程為20 m,機泵距離地面的安裝高度為0.5 m。根據以上條件,確定關鍵液位的報警閾值。

根據公式(1)計算LOL=8 m。

計算油品進管的流速為

根據公式(2)~公式(3)計算hξ,其中λ采用勃拉休斯公式計算,如式(10)所示:

λ=0.316 4Re-0.25

(10)

(11)

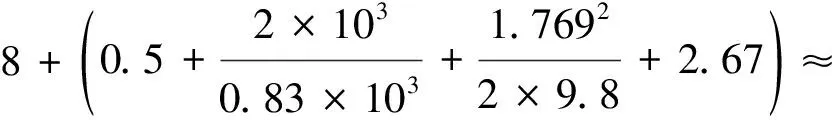

式中:Re——雷諾數,無量綱;μ——流體運動黏度,m2/s。經計算,Re=2.948 3×104>3×103,屬于湍流狀態,λ=0.024 1,hl=0.96 m,hζ=1.71 m,hw=0.96+1.71=2.67(m)。將上述計算結果代入公式(4)中,得:

Lmax取LOL的90%,Lmax=8×0.9=7.2(m)。

5 結束語

通過梳理儲罐關鍵液位的相關規范,在SY/T 6517—2010規定的報警液位的基礎上增加高聯鎖液位,并將正常充裝液位改為最大工作液位,分別設定了高液位的4個報警閾值和低液位的4個報警閾值,并給出了計算方法。結合報警響應時間和輸油泵特性,通過實例分析,證明該方法可科學、合理地確定儲罐關鍵液位的報警閾值,對于預防儲罐溢流、抽癟等事故的發生具有重要意義。