基于SIL分析的輸氣站場安全儀表系統定級與驗證

劉斌,賈志偉,劉萬斗,黃耀,高滿倉,梁昌晶

(1.青海油田誠信服務公司,甘肅 敦煌 736202;2.青海油田鉆采工藝研究院,甘肅 敦煌 736202;3.中國石油華北油田公司 第五采油廠,河北 辛集 052360;4.青海油田勘探開發研究院,甘肅 敦煌 736202;5.中國石油集團渤海鉆探工程有限公司 井下作業分公司,河北 任丘 062552)

管道是天然氣儲運最為經濟可靠的運輸方式之一,其中輸氣站場是輸氣管道系統的重要組成部分,承擔著調壓、過濾、計量、清管、增壓、越站等功能,自動化程度高,控制系統功能復雜,同時站內介質具有高溫、高壓、易燃、易爆特點,一旦發生事故,將對人員、財產、環境等造成嚴重破壞。因此,對輸氣站場進行完整性管理顯得尤為重要[1-2]。目前,站場完整性管理的技術主要有基于風險的檢驗(RBI)、以可靠性為中心的維修(RCM)和安全儀表系統(SIS)安全完整性等級(SIL)評估技術[3]。其中,SIL的定級與驗證直接關系到現有站場SIS設計是否合理,若SIL評估過高,會造成系統采用冗余結構或可靠性較高的硬件設備,產生不必要的資金浪費;反之,會造成聯鎖反應不足,產生一定的安全隱患。廖柯熹[4]、趙東風[5]、曹開華[6]、陳碩[7]等分別針對站場SIS,原油緩沖罐SIS,井口高壓力保護系統和石腦油吸附分離裝置進行SIL定級與驗證,但均針對單一設備回路,鮮有對輸氣站場整體進行SIL分析的。在此,以某典型輸氣站場為例,采用危險與可操作分析(HAZOP)篩選風險等級較高的事故場景,并結合保護層分析(LOPA)進行SIL定級[8-9],采用馬爾科夫(Markov)鏈進行SIL驗證,并提出提高站場完整性管理水平的具體措施。

1 SIL等級

IEC 61508按操作模式將SIL等級分為低、高要求,石油石化行業多采用低要求,即SIS進入安全狀態的頻率不大于1次/年,低要求操作模式下的SIL等級見表1所列。

表1 低要求時SIL等級

2 SIL定級

對安全儀表功能(SIF)進行評估包括SIL定級與驗證兩部分,前者采用HAZOP和LOPA分析相結合的方式獲取。HAZOP和LOPA分析之間具有一定的相關性,其中經HAZOP分析得到的風險較高的事故場景是進行LOPA分析的基礎;HAZOP分析得到的后果和事故嚴重程度,為LOPA分析中初始事件和使能事件發生的概率提供基礎信息;HAZOP分析得到的現有措施,為LOPA分析中獨立保護層的設置提供有效依據。將兩者結合形成SIL定級方法,步驟如下:

1)明確分析的物流回路及范圍,收集工藝管道儀表流程圖、邏輯圖等,確定參數和引導詞,進行HAZOP偏差分析。

2)將分析結果放入風險矩陣中,將中高等級的偏差作為LOPA分析的基礎。

3)將HAZOP分析后果作為事故場景,造成偏差的原因作為初始事件,識別除SIS之外的獨立保護層,獨立保護層應具有專一性、獨立性、可靠性和可審核性的特點。

4)確定初始事件和獨立保護層的失效概率,判斷該偏差是否需要設置SIS,通過剩余風險與偏差的可容忍發生概率之間的比值,確定所需的SIL等級,定級流程如圖1所示。

圖1 SIL定級流程示意

其中,風險消減后初始事件發生的概率如式(1)所示:

(1)

(2)

根據計算得到的RRF并結合表1,即可確定SIL等級。

3 SIL驗證

SIL驗證是根據目前SIS配置進行結構性約束和部件安全可靠性計算,驗證計算結果是否符合安全完整性要求。其中,結構性約束計算取決于安全失效分數和硬件故障裕度兩個指標,部件安全可靠性計算取決于PFD指標。計算失效概率主要有可靠性框圖、故障樹、事故樹、Markov鏈等方法,由于Markov鏈模型可同時求取多個可靠性參數,具有較好的靈活性,故在SIL驗證中采用該模型。

首先確定模型的狀態轉移矩陣Q如式(3)所示:

(3)

式中:λ——失效率,指單位時間內失效次數與設備總數的比值;μ——維修率,指單位時間內設備維修次數與設備總數的比值。確定模型中各元件的初始狀態為S(0),如計算步長取1 h,則模型在t時刻的狀態如式(4)所示:

S(t)=S(t-1)Q

(4)

該模型在使用的過程中進行了多種假設,如設備失效按照失效模式應遵循“浴盆”效應,但在進行SIL驗證的過程中往往將失效率定為常數,會對結果造成一定偏差;共因失效模型采用β因子模型,未考慮冗余表決結構和自診斷的影響;維修模式為理想模式,認為所有的維修隊伍均能修理好所有的故障,維修率為常數,但在實際工況中理想維修模式會使結果的危險性更大。在此,對β因子模型進行修正,采用多重β因子模型,引進與表決結構相關的參數修正β因子。針對失效率為非常數和維修模式為非理想的問題,將Markov鏈中融合D-S證據理論,根據Bel函數和pl函數分別確定Markov鏈的狀態轉移矩陣PBel,Ppl,再根據初始狀態計算PFD。

4 實例驗證

以某典型輸氣站為例,設計壓力為6.5 MPa,設計輸量為1×107m3/d,站內的設備有旋風分離器、壓縮機、放空閥、緊急截斷閥等,具有過濾除塵、分輸、計量、調壓、放空等多種工藝。通過分析將SIS劃分為進站系統(保護進站區域和站場)、FAS系統(保護配電室和發電機房)和過濾系統(保護過濾器)等,對照系統節點定義引導詞,采用偏差=參數+引導詞,最終確定了10個風險誘因,通過HAZOP分析得到4個風險誘因為高風險,1個風險誘因為中風險,其余為低風險,其中進站系統的HAZOP分析記錄見表2所列。

表2 進站系統HAZOP分析記錄

隨后,針對5個中高風險誘因進行LOPA分析,通過系統劃分、受保護設備確定、SIF確定、SIF辨識等步驟,將其劃分為7個SIF回路,其中設備均為連續運行,點火概率為1,人員暴露概率為0.5,人員傷亡概率為0.5,初始事件概率參照AQ/T 3054—2015《保護層分析(LOPA)方法應用導則》中附錄E的數值[10]。根據HAZOP分析結果識別非SIS的獨立保護層,數值參照GB/T 32857—2016《保護層分析(LOPA)應用指南》中表A.8進行選取[11]。

根據事故發展趨勢,將可量化的風險指標分為人員傷亡、財產損失和環境污染,以SIF回路4上游壓力高為例,人員傷亡參照ALARP原則,該站場平時巡檢人員為2人,因此確定后果等級為3(一般事故,造成3人以下死亡),可容忍概率為10-3;財產損失參照P-L曲線確定后果等級為4(事故后果不嚴重,設備損壞程度不超過50%,財產損失為財產總價值的10%),可容忍概率為10-4;環境污染參照氣體泄漏后造成的后果,只考慮恢復正常生產的恢復期,不考慮泄漏形式,確定后果定級為4,可容忍概率為10-4。綜上所述,SIF回路4的事故后果等級定為4級,偏差的可容忍發生概率為10-4,SIF回路4的SIL定級分析見表3所列。依次類推,得到其余SIF回路的偏差可容忍發生概率。根據表3結果,SIF回路4的RRF為250,其SIL等級為2。同理,獲得其余SIF回路的SIL等級,見表4所列。

表3 SIF回路4的SIL定級分析

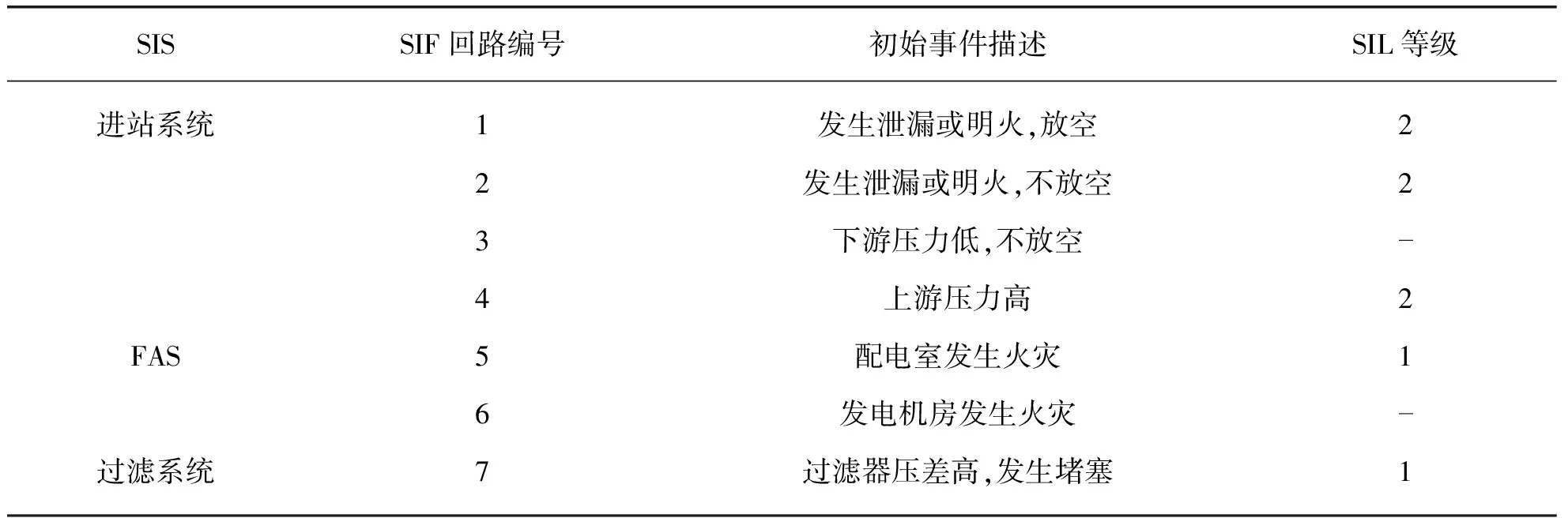

表4 SIF回路的SIL等級

由表4可知,進站系統中有3個SIF回路為SIL2,一個SIF回路無等級要求;FAS中有一個SIF回路為SIL1,一個SIF回路無等級要求;過濾系統中SIF回路為SIL1。

同樣,以SIF回路4為例,確定進站系統的邏輯關系,添加SIF回路,當上游來氣壓力過高時,壓力傳感器檢測到壓力信號,將信號送至邏輯控制器,邏輯控制器將指令下發至執行器,關斷進口截斷閥門,其傳感器、邏輯控制器和執行器為串聯關系,冗余表決結構均為“1oo1”。設置站場安全儀表系統功能檢測周期為12個月,傳感器、邏輯控制器和執行器的平均恢復時間為8 h,24 h,24 h,考慮到人為操作的最低失效概率為5%,則功能測試覆蓋率取95%。最終,采用軟件計算SIF回路4的PFD,見表5所列。考慮到中國SIL發展并不成熟,缺乏有效的歷史失效數據,故保守選擇SIL等級的上限值進行評價,SIF回路4驗證后為SIL2,與其要求的SIL等級相同,滿足要求。此外,分析各部分對全回路PFD共享分布的影響,如圖2所示。其中執行器占的比例最大,其次為傳感器和邏輯控制器,說明邏輯控制器對SIL等級驗證的影響最小。同理,計算出其余SIF回路的驗證結果,見表6所列。

表5 SIF回路4計算結果

圖2 各元件對全回路PFD共享分布示意

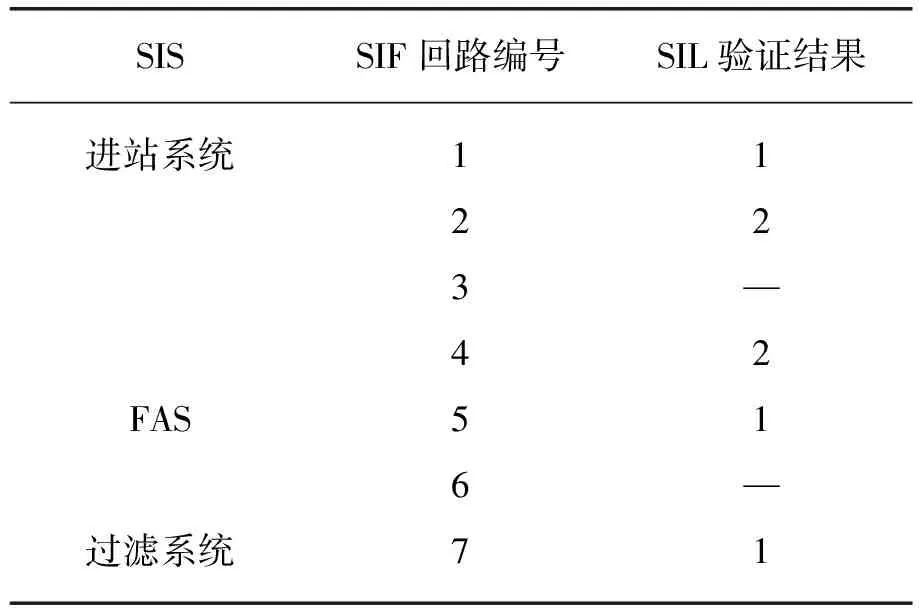

表6 所有SIF回路驗證結果

比較表4和表6可知,只有進站系統中的SIF回路1的驗證與定級結果不符,需要改進。提高SIL等級的手段有:縮短功能檢測周期、改變系統冗余表決結構和增加單個設備可靠性。針對SIF回路1,從以下幾個方面進行改進:

1)將測試周期縮短為3個月,驗證后傳感器、邏輯控制器和執行器的SIL等級分別為2,3,2,總的SIL等級為2,滿足要求。

2)將執行器的冗余配置從“1oo1”改為“1oo2”,驗證后傳感器、邏輯控制器和執行器的SIL等級分別為2,3,2,總的SIL等級為2,滿足要求。

3)改進設備選型,選擇失效概率更低的進、出站氣液聯動閥門,減小設備的PFD,提高SIL驗證等級。

5 結束語

針對本次SIL評估,在對SIS的設備位號進行確認時,發現P&ID和現場實際設備標號均不一致,建議對所有相關圖紙和現場的設備位號進行統一,以便于管理;針對SIS所建立的設備臺賬信息不全,建議進行完善;SIF涉及的閥門在現場均未進行標號,建議補充完善;本次SIL評估中SIF的可靠性數據均來自于通用數據庫EXDIA SERH和SINTEF OREDA,建議補充相關數據,并在今后的工作中注意收集相關資料。